2. Линия 1юп.1,отличающ а я с я тем, что, с целью шовышения производительности, устройство напрессовки электродов на керамическую пленку с пленочного металлоносителя выполнено в виде трех нагревательных столиков, расположенных на основании по окружности через одинаковые пpoмeжyт J, опорной плиты, подпружиненной относительно основания, в которой вьшолнены Окна для размещений нагревательных столиков, и расположенного над нагревательными столиками силового плунжера, на конусе которого шарнирно установлена трехплечая траверса, на концах плеч которой шарнирно закреплены пуансоны, причем шарнирные соединения трехплечей траверсы с силовым плунжером и пуансонами выполнены в виде шаровых сегментов, геометрические центры которых лежат в плоскости рабочей поверхности пуансонов, а опорная плита снабжена элементами фиксации сменного поддона механизма подачи керамической пленки.

3. Линия ПОП.1, отличающаяся тем, что в устройстве отделения пленочного металлоносителя от керамической пленки рабочая поверхность вакуумного захвата выполнена из пористого проката нержавеющей стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления групповых пакетов монолитных керамических конденсаторов | 1986 |

|

SU1406653A1 |

| Способ изготовления прецизионных многослойных тонкопленочных керамических конденсаторов | 1971 |

|

SU486387A1 |

| МАЛОГАБАРИТНЫЙ КЕРАМИЧЕСКИЙ МНОГОСЛОЙНЫЙ КОНДЕНСАТОР МАЛОЙ ЕМКОСТИ | 1993 |

|

RU2069404C1 |

| Устройство для изготовления пакетов керамических конденсаторов | 1981 |

|

SU1003164A1 |

| Способ изготовления многослойных керамических монолитных конденсаторов | 1980 |

|

SU920869A1 |

| Устройство для изготовления пакетов керамических конденсаторов | 1983 |

|

SU1088080A1 |

| Устройство для сборки теплообменников | 1989 |

|

SU1801078A3 |

| Установка для изготовления алмазных инструментов | 1975 |

|

SU552136A2 |

| Устройство для изготовления пакетов керамических конденсаторов | 1973 |

|

SU468311A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

1. ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГРУППОВЫХ ПАКЕТОВ МОНОЛИТНЫХ КЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ, содержащая установленные по ходу технологического процесса устройство напрессовки электродов на керамическую пленку с пленочного металлоносителя, устройство отделения пленочного металлоносителя от керамической пленки с вакуумным захватом, устройство вырубки заготовок из керамической пленки и сборки их в групповой пакет, устройство для монолитизации групповых пакетов, устройство охлаждения монолитизированных групповых пакетов, устройство выпрессовки групповых пакетов, механизм подачи керамической пленки и элемента транспортирования и базирования керамической пленки и групповых пакетов, о тличающееся тем, что, с целью повьшения качества изделий, элементы транспортирования и базирования керамической пленки и групповых пакетов выполнены в виде кассет, снабженных элементами их фиксации на рабочих позициях устройств линии, устройство вырубки заготовок из керамической пленки и сборки их в групповые пакеты снабжено элементами фиксации кассет для кесл рамической пленки над кассетами для групповьк пакетов, а механизм подачи керамической пленки выполнен в виде сменноIo поддона, снабженного элементами фиксации кассет для керамической пленки. со . сл СЛ

1

Изобретение относится к производству радиодеталей и может быть использовано при изготовлении мало габаритных многослойньк тонкопленочных монолитных керамических конденсаторов.

Цель изобретения - повышение качества изделий путем использования кассетного метода обработки.

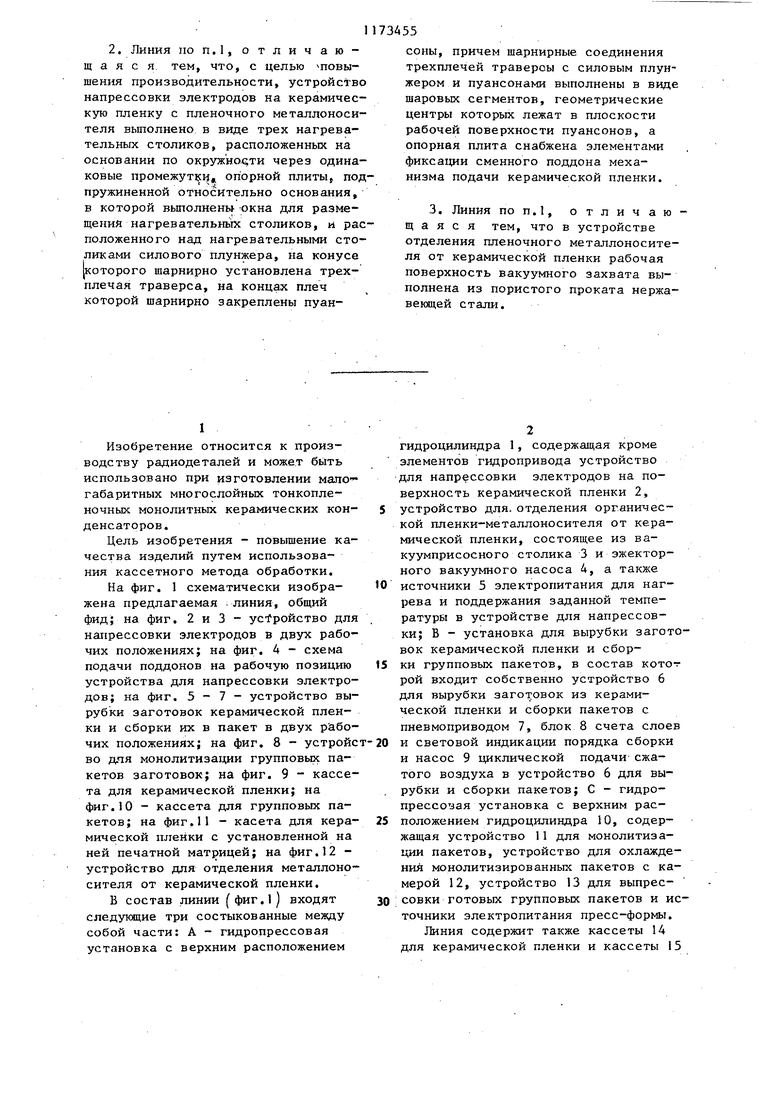

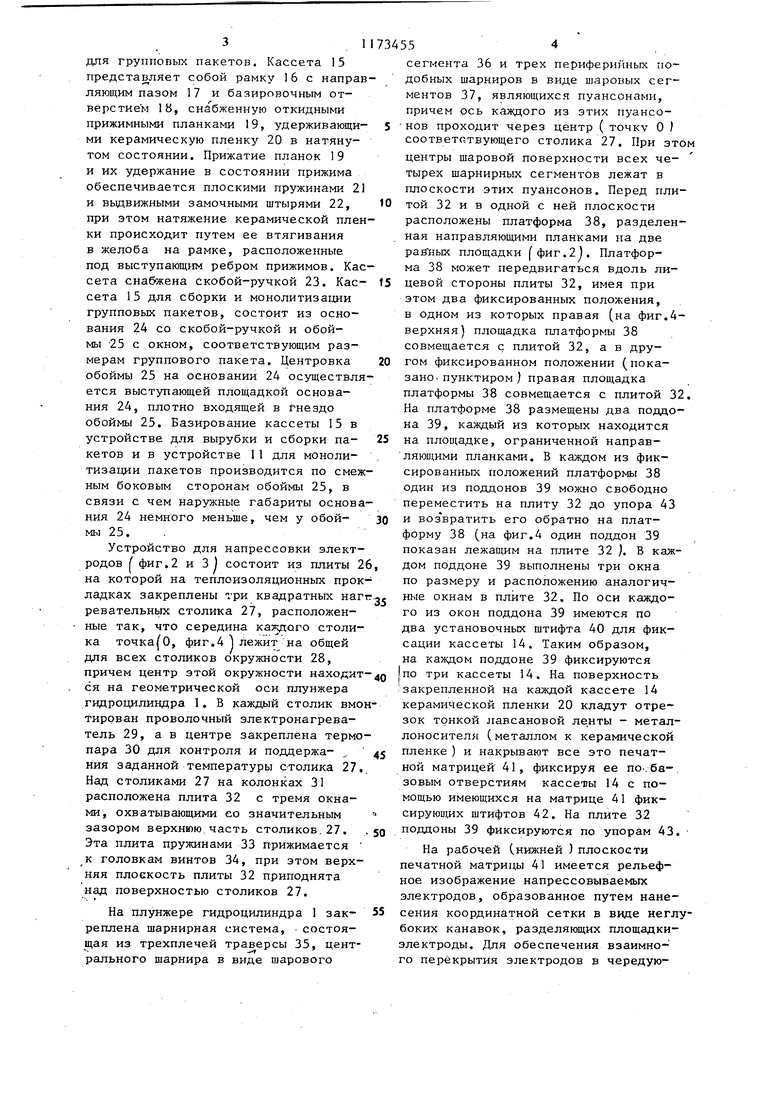

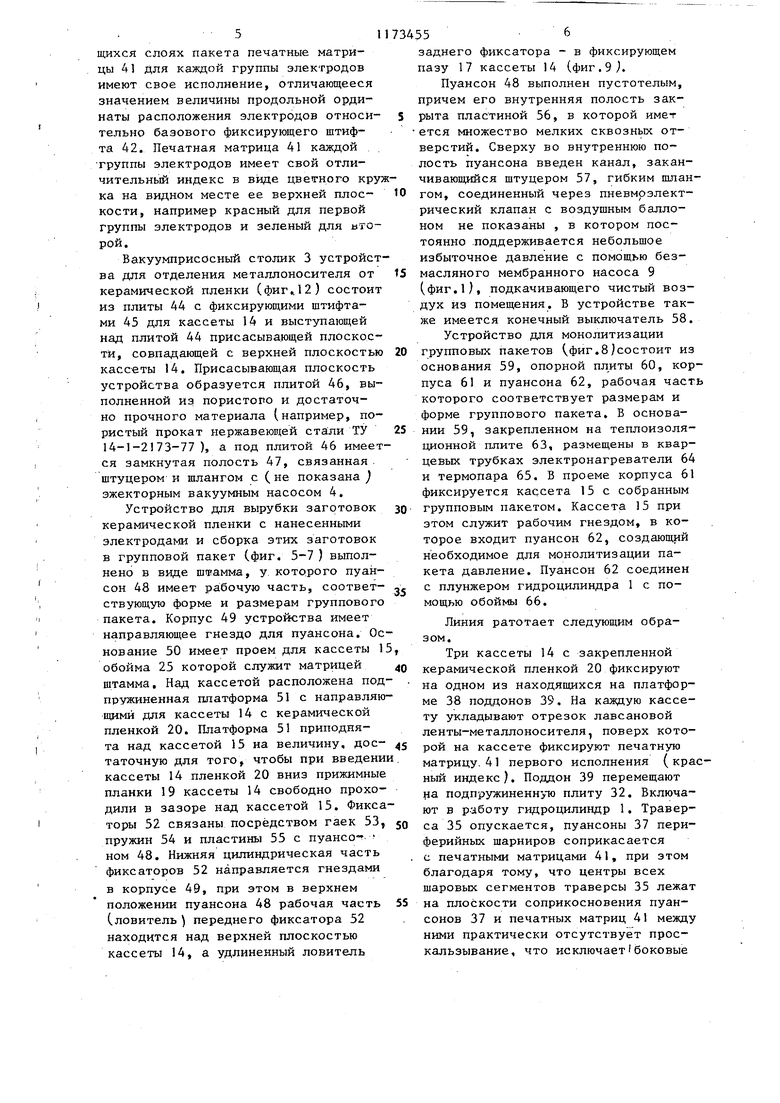

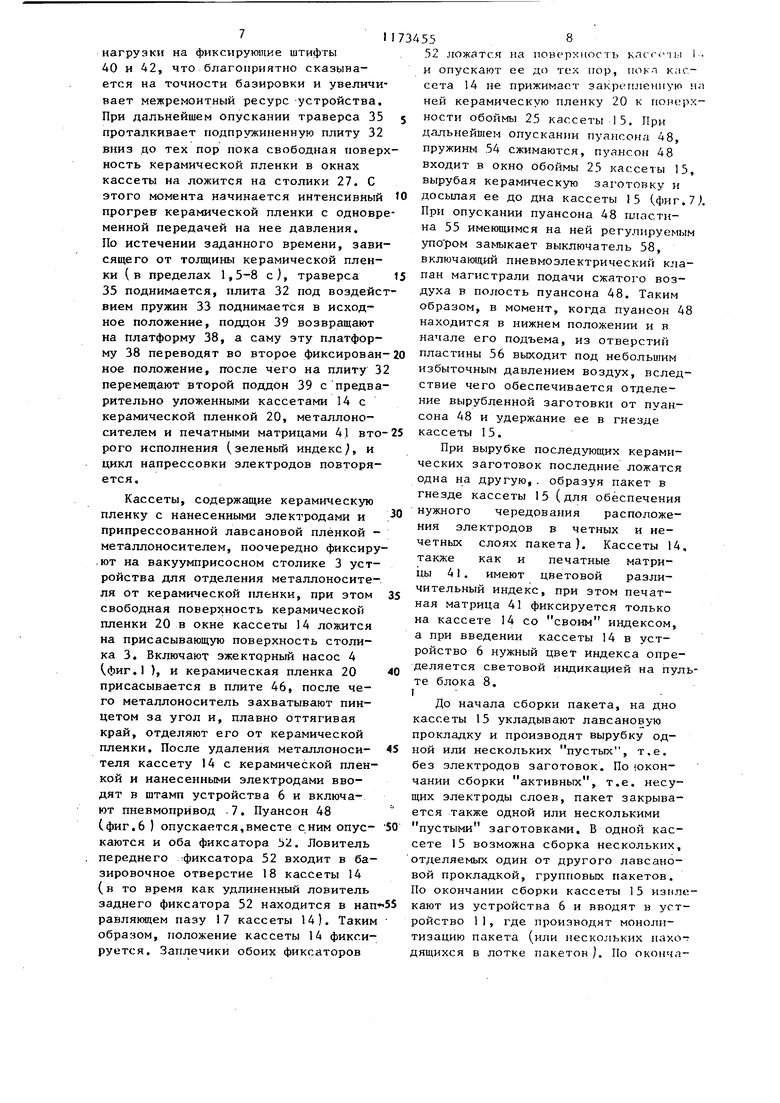

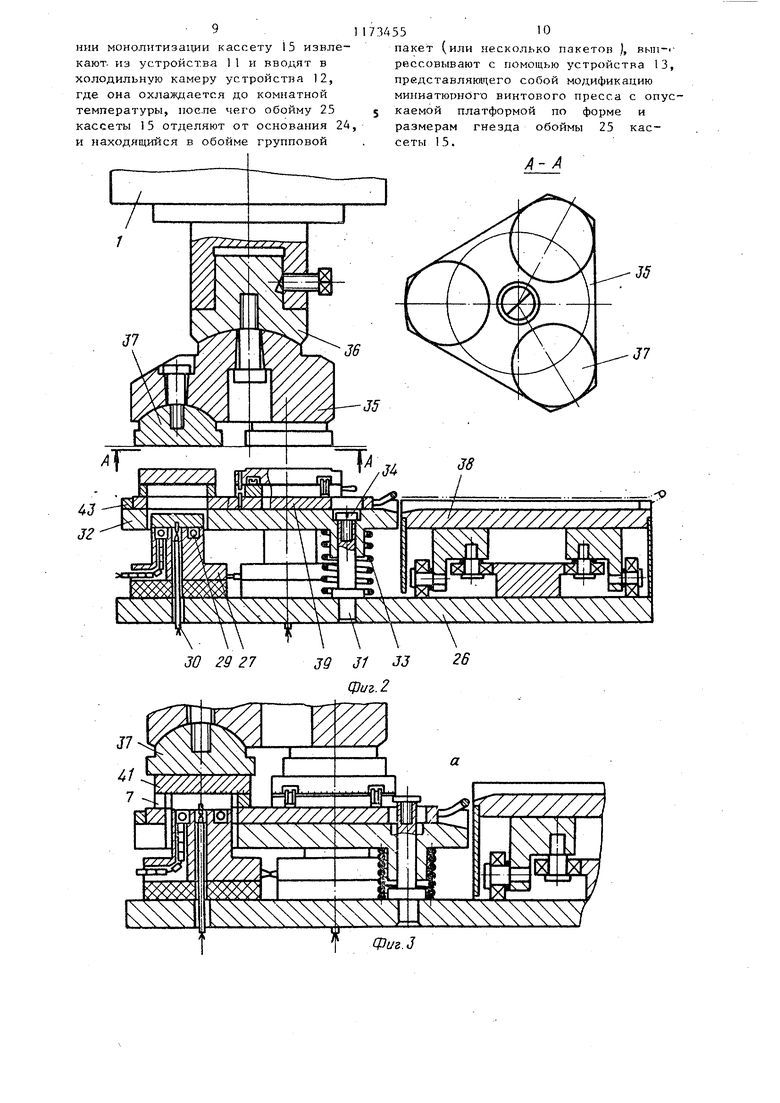

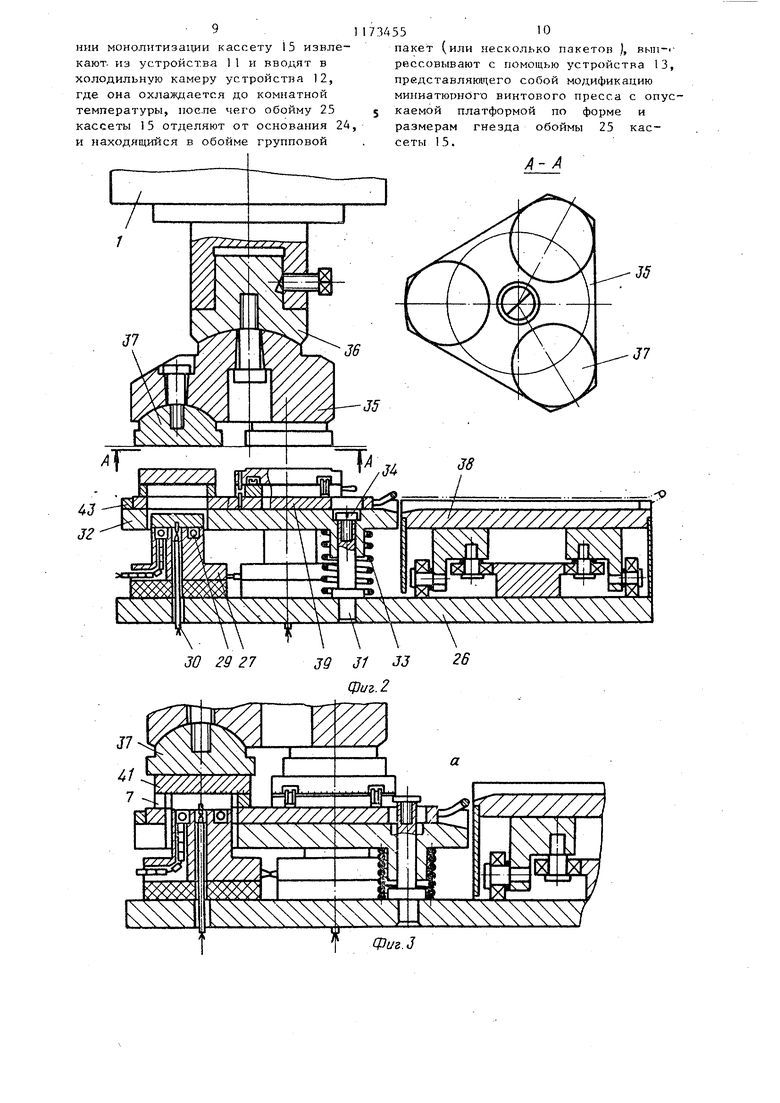

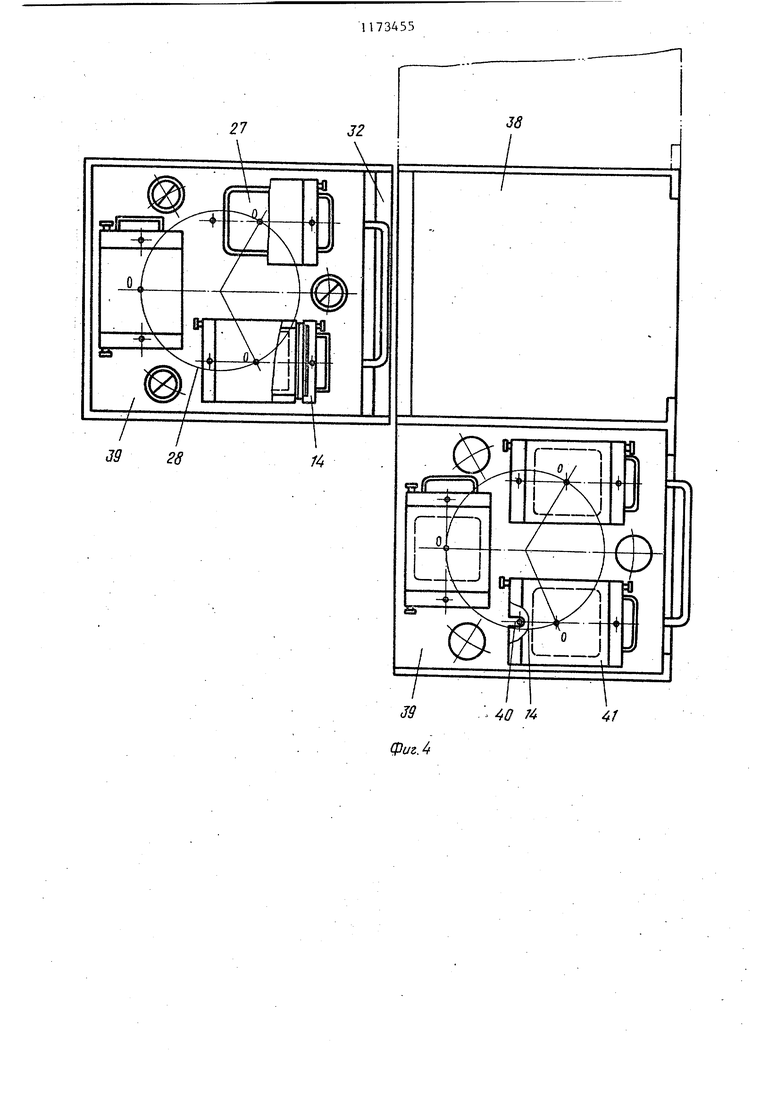

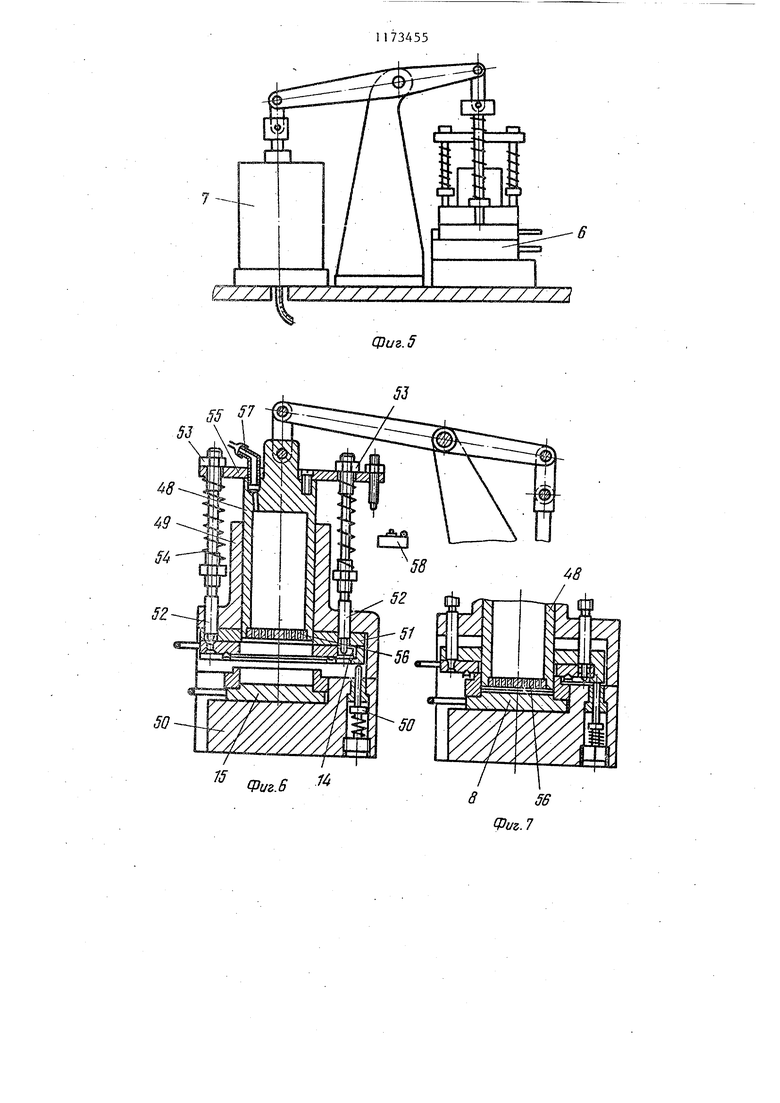

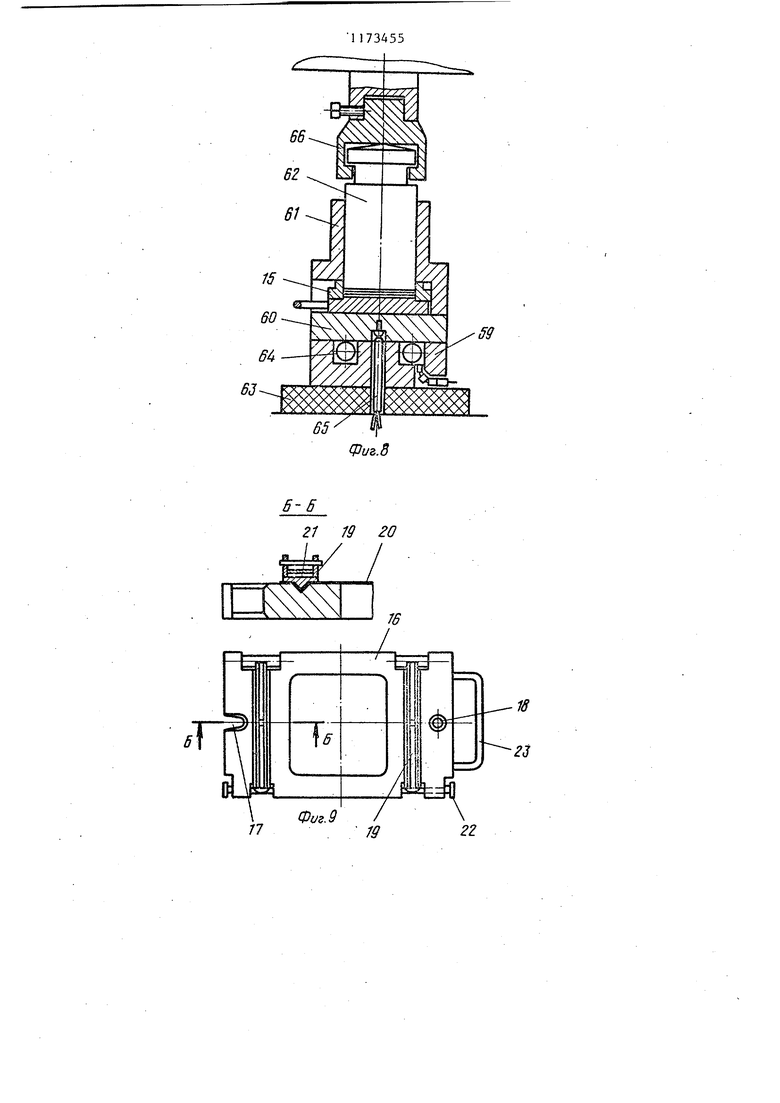

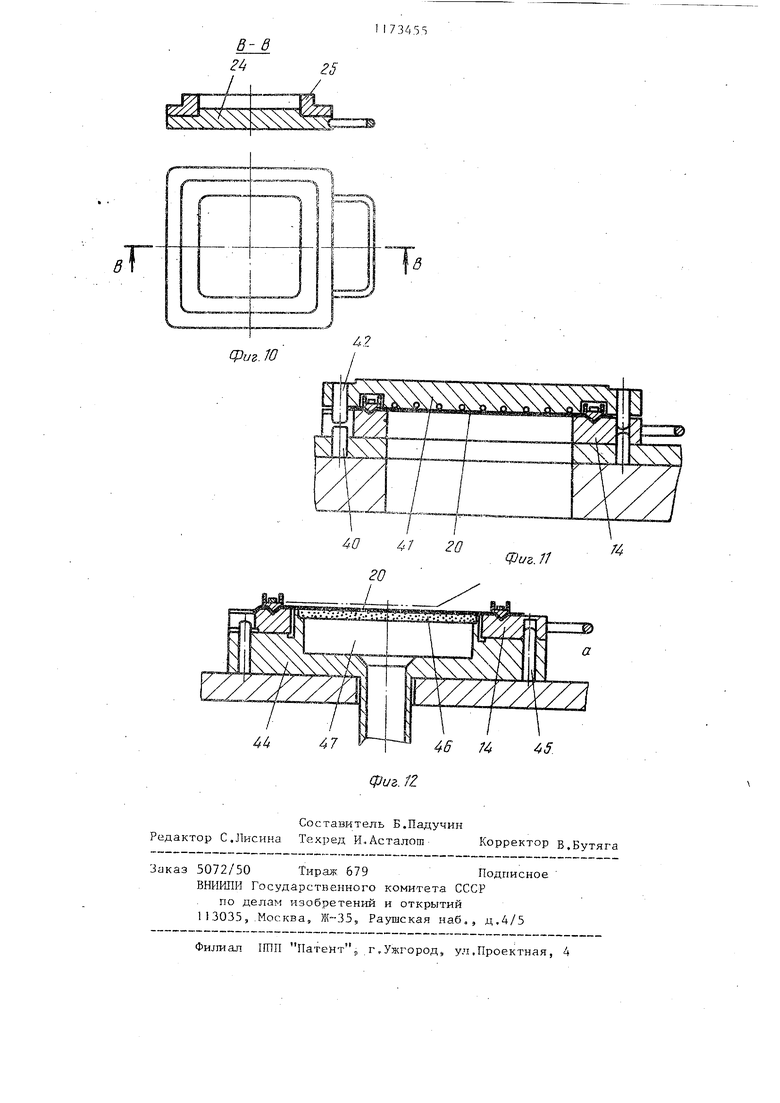

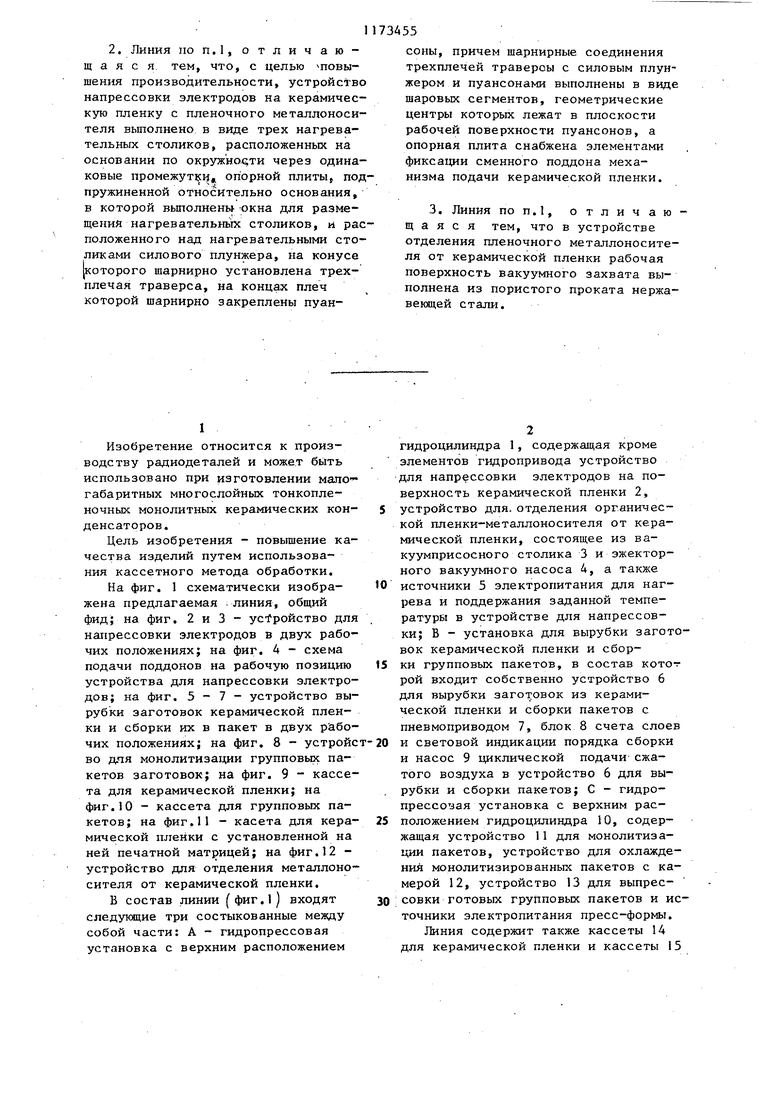

На фиг, 1 схематически изобра- жена предлагаемая .линия, общий фид; на фиг. 2 и 3 - устройство для напрессовки электродов в двух рабочих положениях; на фиг. 4 - схема подачи поддонов на рабочую позицию устройства для напрессовки электродов; на фиг. 5 - 7 - устройство вырубки заготовок керамической пленки и сборки их в пакет в двух рабочих положениях; на фиг, 8 - устройс во для монолитизации групповых пакетов заготовок; на фиг. 9 - кассета для керамической пленки; на фиг.10 - кассета для групповых пакетов; на фиг,11 - касета для керамической пленки с установленной на ней печатной матрицей; на фиг,12 устройство для отделения металлоно- сителя от керамической пленки,

В состав линии (фиг.1) входят следунщие три состыкованные между собой части: А - гидропрессовая установка с верхним расположением

гидроцилиндра 1, содержащая кроме элементов гидропривода устройство для напрессовки электродов на поверхность керамической пленки 2, устройство для. отделения органической пленки-металлоносителя от керамической пленки, состоящее из вакуумприсосного столика 3 и эжекторного вакуумного насоса 4, а также источники 5 электропитания для нагрева и поддержания заданной температуры в устройстве для напрессовки; В - установка для вырубки заготовок керамической пленки и сборки групповых пакетов, в состав которой входит собственно устройство 6 для вырубки загот овок из керамической пленки и сборки пакетов с пневмоприводом 7, блок 8 счета слоев и световой индикации порядка сборки и насос 9 циклической подачи сжатого воздуха в устройство 6 для вырубки и сборки пакетов; С - гидропрессочая установка с верхним расположением гидроцилиндра 10, содержащая устройство 11 для монолитиза- ции пакетов, устройство для охлаждения монолитизированных пакетов с камерой 12, устройство 13 для выпрессовки готовых групповых пакетов и источники электропитания пресс-формы. Линия содержит также кассеты 14 для керамической пленки и кассеты 15

для групповых пакетов. Кассета 15 представляет собой рамку 16 с направляющим пазом 17 и базировочным отверстием 18, снабженную откидными прижимными планками 19, удерживающими керамическую пленку 20 в натянутом состоянии. Прижатие планок 19 и их удержание в состоянии прижима обеспечивается плоскими пружинами 21 и выдвижными замочными штырями 22, при этом натяжение керамической пленки происходит путем ее втягивания в желоба на рамке, расположенные под выступающим ребром прижимов. Кассета снабжена скобой-ручкой 23. Каесета 15 для сборки и монолитизации групповых пакетов, состоит из основания 24 со скобой-ручкой и обоймы -25 с окном, соответствующим размерам группового пакета. Центровка обоймы 25 на основании 24 осуществляется выступающей площадкой основания 24, плотно входящей в гнездо обоймы 25. Базирование кассеты 15 в устройстве для вырубки и сборки пакетов и в устройстве I1 для монолитизации пакетов производится по смежным боковым сторонам обоймы 25, в связи с чем наружные габариты основания 24 немного меньше, чем у обоймы 25. .

Устройство для напрессовки электродов ( фиг.2 и 3 ) состоит из плиты 26 на которой на теплоизоляционных прокладках закреплены три квадратных нагг ревательньгх столика 27, расположенные так, что середина каждого столика точка(0, фиг.4 лежит на общей для всех столиков окружности 28, причем центр этой окружности находит- ся на геометрической оси плунжера гидроцилиндра 1. В каждый столик вмонтирован проволочный электронагреватель 29, а в центре закреплена термопара 30 для контроля и поддержа- , кия заданной температуры столика 27.. Над столиками 27 на колонках 31 расположена плита 32 с тремя окнами, охватывающими со значительным зазором верхнюю.часть столиков.27. Эта плита пружинами 33 прижимается к головкам винтов 34, при этом верхняя плоскость плиты 32 приподнята над поверхностью столиков 27.

На плунжере гидроцилиндра 1 закреплена шарнирная система, состоящая из трехплечей траверсы 35, центрального шарнира в виде шарового

сегмента 36 и трех периферийных подобных шарниров в виде шаровых сегментов 37, являющихся пуансонами, причем ось каяодого из этих пуансонов проходит через центр ( точку О ) соответствующего столика 27. При это центры шаровой поверхности всех четырех шарнирных сегментов лежат в плоскости этих пуансонов. Перед плитой 32 и в одной с ней плоскости расположены платформа 38, разделенная направляющими планками на две равиых площадки (фиг.2. Платформа 38 может передвигаться вдоль лицевой стороны плиты 32, имея при этом два фиксированных положения, в одном из которых правая (на фиг.4верхняя) площадка платформы 38 совмещается с плитой 32, а в другом фиксированном положении (показано- пунктиром ) правая площадка платформы 38 совмещается с плитой 32 На платформе 38 размещены два поддона 39, каждый из которых находится на площадке, ограниченной направ ляющими планками. В каждом из фиксированных положений платформы 38 один из поддонов 39 можно свободно переместить на плиту 32 до упора 43 и возвратить его обратно на платформу 38 (на фиг,4 один поддон 39 показан лежащим на плите 32 ). Б каждом поддоне 39 выполнены три окна по размеру и расположению аналогичные окнам в плите 32. По оси каждого из окон поддона 39 имеются по два установочных штифта 40 для фиксации кассеты 14. Таким образом, на каждом поддоне 39 фиксируются по три кассеты 14. На поверхность

закрепленной на каждой кассете 14 керамической пленки 20 кладут отрезок тонкой лавсановой ле.нты - металлоносителя (металлом к керамической пленке) и накрывают все это печатной матрицей 41, фиксируя ее по-.базовым отверстиям кассеты 14 с помощью имеющихся на матрице 41 фиксирующих штифтов 42. На плите 32 поддоны 39 фиксируются по упорам 43

На рабочей (нижней ) плоскости печатной матрицы 41 имеется рельефное изображение напрессовываемых электродов, образованное путем нанесения координатной сетки в виде неглбоких канавок, разделяющих площадкиэлектроды. Для обеспечения взаимного перекрытия электродов в чередующихся слоях пакета печатные матрицы 41 для каждой группы электродов имеют свое исполнение, отличающееся значением величины продольной ординаты расположения электродов относительно базового фиксирующего штифта 42. Печатная матрица 41 каждой труппы электродов имеет свой отличительный индекс в виде цветного крука на видном месте ее верхней плоскости, например красный для первой группы электродов и зеленый для второй.

Вакуумприсосный столик 3 устройства для отделения металлоносителя от керамической пленки (фиг.12) состоит из плиты 44 с фиксирующими штифтами 45 для кассеты 14 и выступающей над плитой 44 присасывающей плоскости, совпадающей с верхней плоскостью кассеты 14. Присасывающая плоскость устройства образуется плитой 46, выполненной из пористого и достаточно прочного материала (например, пористый прокат нержавеющей стали ТУ 14-1-2173-77 ), а под плитой 46 имеется замкнутая полость 47, связанная штуцером и шлангом с ( не показана ) эжекторным вакуумным насосом 4.

Устройство для вырубки заготовок керамической пленки с нанесенными электродами и сборка этих заготовок в групповой пакет (фиг. 5-7 ) выполнено в виде штамма, у которого пуансон 48 имеет рабочую часть, соответствующую форме и размерам группового пакета. Корпус 49 устройства имеет направляющее гнездо для пуансона. Основание 50 имеет проем для кассеты 1 обойма 25 которой служит матрицей штамма. Над кассетой расположена под пружиненная платформа 51 с направляющими для кассеты 14 с керамической пленкой 20. Платформа 51 приподнята над кассетой 15 на величину, достаточную для того, чтобы при введени кассеты 14 пленкой 20 вниз прижимные планки 19 кассеты 14 свободно проходили в зазоре над кассетой 15. Фиксаторы 52 связаны посредством гаек 53, пружин 54 и пластины 55 с пуансо- ном 48. Нижняя цилиндрическая часть фиксаторов 52 направляется гнездами

в корпусе 49, при этом в верхнем положении пуансона 48 рабочая часть (ловитель переднего фиксатора 52 находится над верхней плоскостью кассеты 14, а удлиненный ловитель

заднего фиксатора - в фиксирующем пазу 17 кассеты 14 (фиг.9).

Пуансон 48 выполнен пустотельгм, причем его внутренняя полость закрыта пластиной 56, в которой имет ется множество мелких сквозньк отверстий. Сверху во внутреннюю полость пуансона введен канал, заканчивающийся штуцером 57, гибким шлангом, соединенный через пневмрэлектрический клапан с воздушным баллоном не показаны , в котором постоянно .поддерживается небольшое избыточное давление с помощью безмасляного мембранного насоса 9 (фиг,1), подкачивающего чистый воздух из помещения. В устройстве также имеется конечный выключатель 58.

Устройство для монолитизации грухтовых пакетов (фиг.8)состоит из основания 59, опорной плиты 60, корпуса 61 и пуансона 62, рабочая част которого соответствует размерам и форме группового пакета, В основании 59, закрепленном на теплоизоляционной плите 63, размещены в кварцевых трубках электронагреватели 64 и термопара 65. В проеме корпуса 61 фиксируется кассета 15 с собранным групповым пакетом. Кассета 15 при этом служит рабочим гнездом, в которое входит пуансон 62, создающий необходимое для монолитизации пакета давление. Пуансон 62 соединен с плунжером гидроцилиндра 1 с помощью обоймы 66.

Линия ратотает следующим образом.

Три кассеты 14 с закрепленной керамической пленкой 20 фиксируют на одном из находяшдхся на платформе 38 поддонов 39. На каждую кассету укладывают отрезок лавсановой ленты-металлоносителя, поверх которой на кассете фиксируют печатную матрицу. 41 первого исполнения ( краный индекс). Поддон 39 перемещают ра подпружиненную плиту 32. Включают в работу гидроцилиндр 1. Траверса 35 опускается, пуансоны 37 периферийных шарниров соприкасается с печатными матрицами 41, при этом благодаря тому, что центры всех шаровых сегментов траверсы 35 лежат на плоскости соприкосновения пуансонов 37 и печатных матриц 41 между ними практически отсутствует проскальзывание, что исключаетбоковые нагрузки на фиксирующие штифты ДО и 42, что благоприятно сказывается на точности базировки и увеличи вает межремонтный ресурс устройства. При дальнейшем опускании траверса 35 проталкивает подпружиненную плиту 32 вниз до тех пор пока свободная повер ность керамической пленки в окнах кассеты на ложится на столики 27. С этого момента начинается интенсивный прогрен керамической пленки с одновр менной передачей на нее давления. По истечении заданного времени, зави сящего от толщины керамической пленки ( в пределах 1,5-8 с), траверса 35 поднимается, плита 32 под воздейс вием пружин 33 поднимается в исходное положение, поддон 39 возвращают на платформу 38, а саму эту платформу 38 переводят во второе фиксирован ное положение, после чего на плиту 3 перемещают второй поддон 39 спредва рительно уложенными кассетами 14 с керамической пленкой 20, металлоносителем и печатными матрицами 41 вто рого исполнения (зеленый индекс), и цикл напрессовки электродов повторяется. Кассеты, содержащие керамическую пленку с нанесенными электродами и припрессованной лавсановой плёнкой металлоносителем, поочередно фиксиру .ют на вакуумприсосном столике 3 устройства для отделения металлоносителя от керамической пленки, при этом свободная поверхность керамической пленки 20 в окне кассеты 14 ложится на присасывающую поверхность столика 3. Включают эжекторный насос 4 .фиг, ), и керамическая пленка 20 присасывается в плите 46, после чего металлоноситель захватывают пинцетом за угол и, плавно оттягивая край, отделяют его от керамической пленки. После удаления металлоносителя кассету 14 с керамической пленкой и нанесенными электродами вводят в штамп устройства 6 и включают пневмопривод .7, Пуансон 48 С фиг, 6 ) опускается, вместе с ним опускаются и оба фиксатора Ь2, Ловитель . переднего фиксатора 52 входит в базировочное отверстие 18 кассеты 14 (в то время как удлиненный ловитель заднего фиксатора 52 находится в Han равляющем пазу 17 кассеты 14), Таким образом, положение кассеты 14 фиксируется, ЗаплечИки обоих фиксаторов 558 52 ложатся па пове рхкость Kacr -ii;i i и опускают ее до тех пор, покп кассета 14 не прижимает закрег1ле 1иую н.ч ней керамическую пленку 20 к пои-рхности обоймы 25 кассеты 15, При дальнейшем опускании пуансона 48, пружины 54 сжимаются, пуансон 48 входит в окно обоймы 25 кассеты 15, вырубая керамическую заготовку и досьшая ее до дна кассеты 15 (фиг, 7,1. При опускании пуансона 48 гшастина 55 имеющимся на ней регулируемым упором замыкает выключатель 58, включающий пневмоэлектрический клапан магистрали подачи сжатого воздуха в полость пуансона 48, Таким образом, в момент, когда пуансон 48 находится в нижнем положении и в начале его подъема, из отверстий пластины 56 выходит под небольшим избыточным давлением воздух, вследствие чего обеспечивается отделение вырубленной заготовки от пуансона 48 и удержание ее в гнезде кассеты 15, При вырубке последующих керамических заготовок последние ложатся одна на другую,, образуя пакет в гнезде кассеты 15 (для обеспечения нужного чередования расположения электродов в четных и нечетных слоях пакета ), Кассеты 14, также как и печатные матрицы 41. имеют цветовой различительный индекс, при этом печатная матрица 41 фиксируется только на кассете 14 со своим индексом, а при введении кассеты 14 в устройство 6 нужный цвет индекса определяется световой индикацией на пульте блока 8, I До начала сборки пакета, на дно кассеты 15 укладывают лавсановую прокладку и производят вырубку одной или нескольких пустых, т.е, без электродов заготовок. По (окончании сборки активных, т,е, несущих электроды слоев, пакет закрывается также одной или несколькими пустыми заготовками, В одной кассете 15 возможна сборка нескольких, отделяемых один от другого лавсановой прокладкой, групповых пакетов. По окончании сборки кассеты 15 изнлекают из устройства 6 и вводят в устройство 11, где производят монолитизацию пакета (или нескольких пахо-г дящихся в лотке пакетов ), По окончаНИИ моно.пнтиза1щи кассету 15 извлекают, из устройства 11 и вводят в холодильную камеру устройства 12, где она охлаждается до комнатной температуры, после чего обойму 25 кассеты 15 отделяют от основания 2А, и находящийся в обойме групповой

17345510

пакет (или несколько пакетов ), вып-.рессовьшают с помощью устройства 13, представляющего собой модификацию миниатюрного винтового пресса с опускаемой платформой по форме и размерам гнезда обоймы 25 кассеты 15.

i/2.J 55

Фиг. 5 57

| Устройство для изготовления пакетов керамических конденсаторов | 1981 |

|

SU1003164A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-15—Публикация

1982-12-24—Подача