сх ел

00

Изобретение относится к химической промышленности, а именно к получению газов высокой чистоты, и может быть использовано в энергетике для регенеративной очистки шестифтористой серы, заполняющей газоизолированное электрооборудование большого объема.

Известен способ очистки шестифтористой серы, содержащей низкокипящие и высококипящие примеси и продукты разложения, заключаюпщйся в последовательном удалении примесей сорбцией на КОН с промежуточным каталитическим раз ложением части примесей, осуш ке на HjSO, сорбции части примесей на А120, и цеолитах 13Х и NaX и сублимационной очистке. Процесс очистки проводят по технологической схеме: хемосорбция на КОН гидролизующихся фторидов SF4, 3,2 F- и др.; каталитическое разложение примеси до SF И SFg , а примесей типа Cj,F2f,+2 (п 1) - до CF при температуре не ниже 573 К; сорбция на КОН продуктов каталитического разложения с дополнительной сорбцией на AlgOj и цеолитах 13Х и NaX минеральных масел, негидролизукицихся фторидов, влаги и частично углефторидов, кроме сублимационная очистка с целью удаления примесей NJ, Oj, CF и частично l 3Способ не обеспечивает надетого удаления, высококипящих примесей SO и SOFj и тяжелых углефторидов типа CJ.F-J, (нельзя получить шестифтористую серу с содержанием S02 менее 0,02%, SpF - менее 0,08% и - менее 0,03%) и при многократной повторной очистке дает ощутимые потери шестифтористой серы (каждая однократная очистка дает потери шестифтористой серы в количестве 3-8%). Это особенно существенно, так как использование способа для регенеративной очистки S в электрооборудовании непосредственно на месте его установки возможно только при многократной повторной очистке, в результате цотери SF составляют 30-50%..

Наиболее близким по технической сущности и достигаемому результату является способ, заключающийся в предварительной сорбции активных примесей на гранулированной КОН, каталитическом разложении части примесей вкаталитической колонне с последукнцей осушкой и сорбцией активных примесей на КОН, сорбцией высококипящих примесей на АЦО и массообменном разделении примесей путем направленной кристаллизации. Процесс очистки проводят по технологической схеме , подача шестифтористой серы из электрооборудования; сорбция активных примесей на КОН; промежуточное каталитическое разложение части примесей при повьш1енной температуре; осушка на КОН; сорбция высококипящих примесей на очистка методом направленной кристаллизации С2;).

Недостатком способа является то, что при его -реализации необходимо ибо многократно повторить очистку, ибо сбросить из электрооборудования в атмосферу остаток шестифтористой серы после того, как давление в оборудовании понизится за счет отбора газа на очистку до давления, соответствующего минимальному входному авлению газа в установке по очистке шестифтористой серы. При многократном повторении очистки резко возрастают затраты энергии и времени (приблизительно в 10 раз) на регенеацую шестифтористой серы, а при сбросе в атмосферу остатка шестифтористой серы из электрооборудования потери шестифтористой серы составляют от 8 до 50% массы заполняющей электрооборудование SF, .

Целью изобретения является повышение извлечения шестифтористой серы из электрооборудования.

Поставленная цель достигается способом регенеративной очистки шестифтористой серы, включающимпропускание остатка шестифтористой серы при давлении 95-2,6 кПа через раствор щелочи, осушку на окиси алюминия и цеолитах 13Х, сорбцию гидроокисью калия, каталитическое разложение части прда1есей при повьшаенной температуре, осушку шестифтористой серы, сорбцию высококипящих примесей окисью алюминия и последующее массообменное разделение примесей и удаление остатка шестифтористой серы из электрооборудования.

Предложенный способ осуществляется по следующей .технологической схее.

Шестифтористую серу подают при авлении 95-2,6 кПа из электрооборуования в установку регенеративной чистки перекачивающим устройством.

использующим в качестве рабочей жидкости водный раствор щелочи, с одновременной сорбцией активных примесей водным раствором щелочи. Затем предварительно осушивают шестифтористую серу на , и цеолитах 13Х. Далее идет сорбция активных примесей и осушка на КОН, промежуточное каталитическое разложение части примесей при повьпвенной температуре, осушка шестифтористой серы на КОН, сорбция высококипящих примесей на Al20j, очистка шестифтористой серы методом направленной кристаллизации, сбор очищенной шестифтористой серы в ресивере, заполнение электрооборудования очищенной шестифтористой серой из ресивера.

Предложенный способ основан на том, что в качестве рабочей жидкости в перекачивакицем устройстве используют водный раствор щелочи с последующей осушкой шестифтористой серы на окиси алюминия и цеолитах 13Х. В настоящее время не существует перекачивающего оборудования для извлечения SF, из электрооборудования: использование масляного насосного оборудования категорически запрещено Международной Электротехнической комиссией, а безмаслян9е насосное оборудование при перекачивании SF , содержащей активные примеси, имеет крайне малый рабочий ресурс (50-300 ч из-за разрушения мембран активными фторидами. Однако при извлечении шестифтористой серы из электрооборудования перекачивающим устройством, использующим в качестве рабочей жидкости водный раствор щелочи, содержащиеся в SFg активные примеси сорбируются раствором щелочи, не вызывая раз рушения перекачивающего оборудования, а в SFj, из раствора щелочи поступает только влага. Эффективность работы перекачивающего оборудования и количество влаги, захватьгааемой шестифтористой серой в водном растворе щелочи, определяются парциальным давлением насыщенных водяных паров над раствором щелочи. Для чистой воды давление насьоценных водяных паров при температуре 303-323 К (что соответствует рабочей температуре перекачива ющего оборудования) составляет 4,512,5 кПа. Подщелачивание воды при тех же температурах уменьшает парциальное давление насыщенных водяных

паров до 0,4-1 кПа. Перекачивающее оборудование, использующее.в качест- . ве рабочей жидкости водный раствор щелочи, позволяет извлекать шестифтористую серу из электрооборудования до остаточного давления 2,6 кПа при среднем содержании влаги в извлеченной SF не более 500 ррт. Дальнейшее извлечение SF из электрооборудования производить нецелесообразно, так как давление шестифтористой серы становится соизмеримо с парциальным давлением «асьш енных водяных паров над водным раствором щелочи. Это приводит к резкому уменьшению эффективности работы перекачивающего оборудования и значительному величению содержания влаги в SF, что вызьгаает нарушение режима работы каталитической колонны.

Использование предлагаемого способа при давлении более 95 кПа невозможно, так как при превьш1ении давления на входе перекачивающего оборудования давления на его выходе имеет место вынос капель рабочей жидкости из перекачивающего оборудования, которые захватываются шестифтрристой серой и нарушают работу адсорберов с , цеолитами 13Х и КОН и каталитической колонны.

Приведенные данные позволяют рбосновать нижнюю (2,6 кПа) и верхнкяо (951кПа) границы интервала давлений шестифтористой серы в электрооборудовании, в котором возможно использование предлагаемого способа. За пределами этих значений цель не достигается из-за нарушения режима работы каталитической колонны вследствие большого содержания влаги в SF, при давлении меньше 2,6 кПа и вследствие выноса из перекачивающего оборудования капель щелочи при давлении SFj больше 95 кПа.

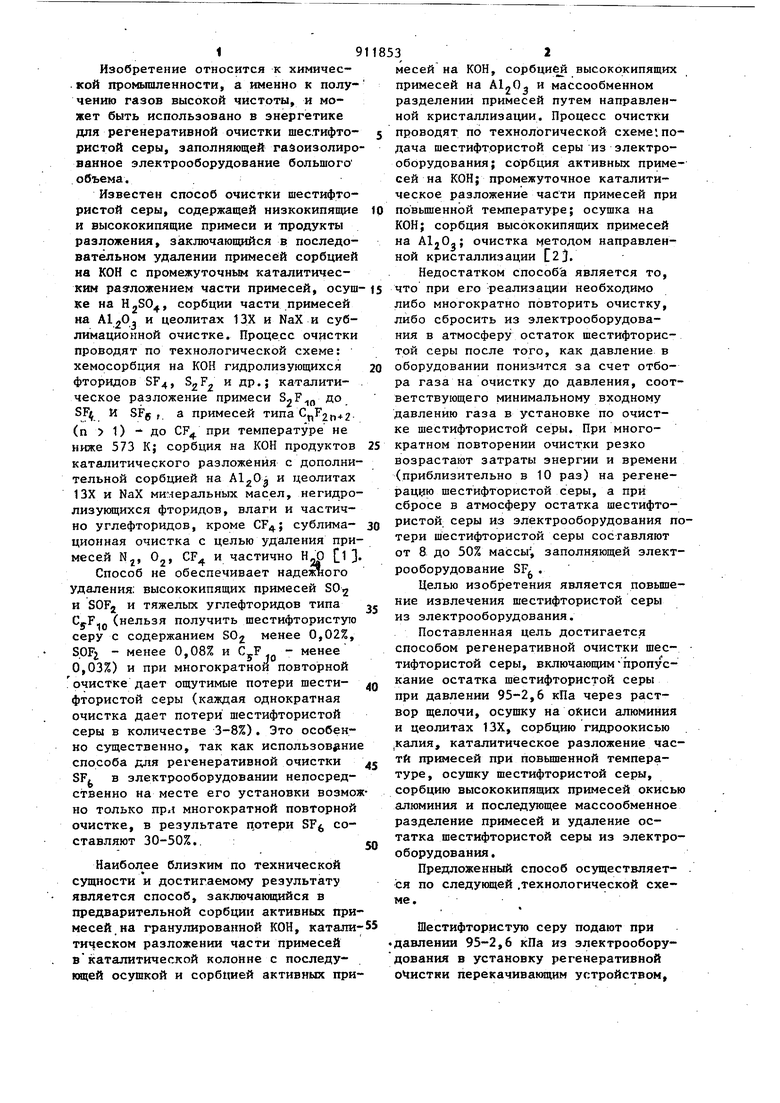

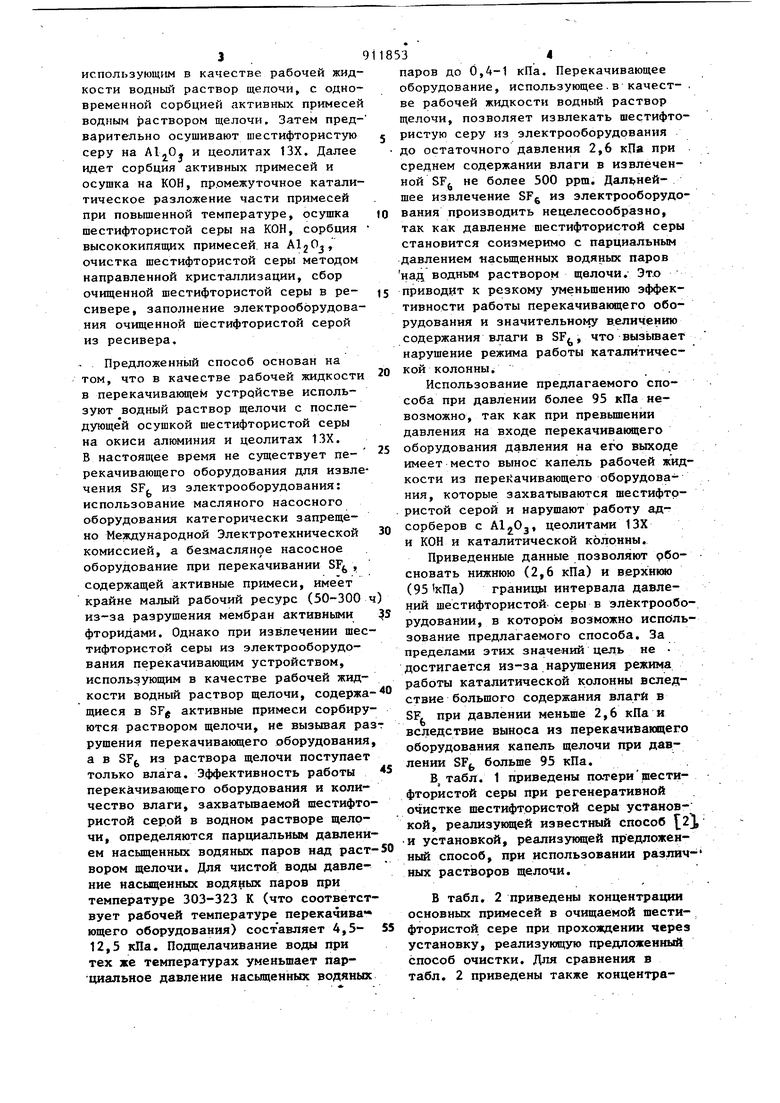

В табл. 1 приведены потеридаестифтористой серы при регенеративной очистке шестифтористой серы установкой, реализующей известный способ 2 и установкой, реализующей предложенный способ, при использовании различ- ных растворов щелочи.

В табл. 2 приведены концентрации основных примесей в очищаемой шестифтористой сере при прохождении через установку, реализующую предложеииый способ очистки. Для сравнения в табл. 2 приведены также концентра 911853

ции примесей при очистке SFj по из-ет значительный экономический эффект

вестному способу 2J. Анализ соста-за счет уменьшения потерь SF, при

ва проб газа, взятых в контрольных очистке в 30-75 раз по сравйению

точках, проведен на масс-спектрометре с прототипом. Расчетный экономичесПредложен{гый способ регенератив- 5кий эффект составляет от 1,09 До

ной очистки шестифтористой серы да-6,50 руб на 1 кг регенерируемой SF.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки этилена полимерной чистоты | 2020 |

|

RU2759086C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОСИЛАНА ВЫСОКОЙ ЧИСТОТЫ | 1998 |

|

RU2129984C1 |

| ОЧИСТКА ВОЗДУХА | 2012 |

|

RU2583012C1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497573C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОТОПОВ УГЛЕРОДА | 1999 |

|

RU2166982C2 |

| Способ переработки полифторида аммония и способ получения трифторида азота, применяемый в нем | 2024 |

|

RU2829882C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЗВРАТНОГО РАСТВОРИТЕЛЯ ПРОЦЕССА ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2000 |

|

RU2176648C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ, ПРИМЕНЯЕМЫХ В ПРОИЗВОДСТВЕ МОЮЩИХ СРЕДСТВ, С ПОМОЩЬЮ ТРАНСАЛКИЛИРОВАНИЯ | 2008 |

|

RU2453522C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОДОРАНТА | 1997 |

|

RU2105597C1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

СПОСОБ РЕГЕНЕРАТИВНОЙ ОЧИСТт ШЕСТИФТОРИСТОЙ СЕРЫ, заполняющей газоизолированное электрооборудование, от низкокипящих и высококипящих примесей, включающий подачу шестифторис- . той серы из электрооборудования, сорбцию гидроокисью калия, каталитическое разложение примесей при повьпиенной температуре, осушку шёстифтористой серы, сорбцию высококипящих примесей окисью алюминия и последующее массообменное разделение примесей и удаление остатка шестифтористой серы из электрооборудования, о т л и ч аю щ и и с я тем, что, с целью повышения извлечения шестифтористой серы из электрооборудования, перед сорбцией гидроокисью калия остаток шестифтористой серы при давлении 95-2,6 кПа пропускают через раствор щелочи и S осушают на окиси алюминия и цеолитах 13Х.|(/)

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 794963, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР №794964, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-07—Публикация

1980-09-01—Подача