I

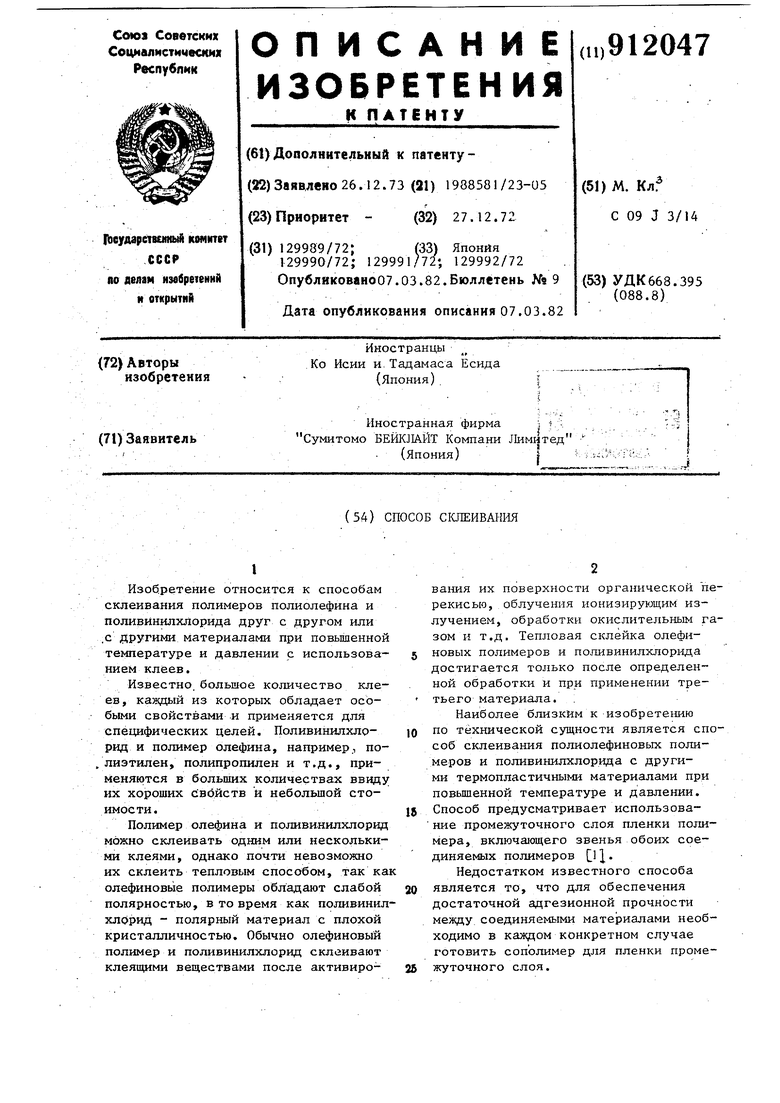

Изобретение относится к способам склеивания полимеров полиолефина и поливйнилхлорида друг с другом или ,с другими материалами при повышенной температуре и давлении с использова- 5 Нием клеев.

Известно, большое количество клеев , каждый из которых обладает особыми свойствами .и применяется для специфических целей. Поливинилхло- ю рид и полимер олефина, например., полиэтилен, полипропилен и т.д., применяются в больших количествах вввду их хороших Свойств и небольшой стоимости.15

Полимер олефина и поливинилхлорид можно склеивать одним или несколькими клеями, однако почти невозможно их склеить тепловым способом, так как олефиновые полимеры обладают слабой JQ полярностью, в то время как поливинилхлорид - полярный материал с плохой кристалличностью. Обычно олефиновый полимер и поливинилхлорид склеивают клеящими веществами после активиро- 26

вания их поверхности органической перекисью, облучения ионизирующим излучением, обработки окислительным газом и т.д. Тепловая склейка олефиновых полимеров и поливинилхлорхеда достигается только после определенной обработки и при применении третьего материала. .

Наиболее близким к изобретению по технической сущности является способ склеивания полиолефиновых полимеров к поливйнилхлорида с другими термопластичными материалами при повышенной температуре и давлении. Способ предусматривает использование промежуточного слоя пленки полимера, включающего звенья обоих соединяемых полимеров С 1

Недостатком известного способа является то, что для обеспечения достаточной адгезионной прочности между соединяемыми материалами необходимо в каждом конкретном случае готовить сополимер для пленки промежуточного слоя.

39

Цель изобретения - повышение прочности склеивания разнородных термопластичных материалов.

Поставленная цель достигается тем, что при склеивании полимеров олефина и поливинилхлорида друг с другом или с другими материалами при повышенной температуре и давлении с использованием клея, в качестве клея использована композиция, включающая 2-50 вес.ч. хлорированного полиэтилена, имеющего удельный вес 1,00-1,35, с содержанием хлора 550% и средним молекулярным весом 20 000-200 000,,и 100 вес.ч. поливинилхлорида, имеющего среднюю степень полимеризации 300-2500.

Причем клей может быть использован в виде пленки, листа или раствора в органическом растворителе.

При использовании такого клея можно склеивать поливинилхлорид и олефиновый полимер тепловой склейкой без предварительной обработки поверхности. Для теплового склеивания можно использовать способ одновременной экструзии, способ прессования,и другие известные способы. При одновременной экструзии температура экструзии должна быть не выше и температура мундштука не выше .

При изготовлении слоистых изделий с экструзией желательно, чтобы олефиновый полимер экструдировался и наслаивался одновременно. При использовании метода прессования, желательна температура не вьше , при более высоких температурах поливинилхлорид термически разлагается и возможно снижение производительности.

При использовании клея в виде раствора могут быть использова ны также растворители как ароматические углеводороды, например бензол, толуол, хлорированные органические соединения например четыреххлористый углерод, трихлорэтилен, тетрахлорэтипен, тетрахлорэтан, хлорбензол, кроме того, , тетрагидрофуран, метилэтилкетон, диклогексанон и смеси растворителей.

Обычно применяют 98-70 вес,% или предпочтительно 95-80 вес.% растворителя в жидком Клее. Хлорированный полиэтилен не всегда полностью растворяется в органических растворителях, поэтому можно использовать клей в виде однородного геля или в набухшем состоянии.

74

Клей может дополнительно содержать материалы, обычно применяемые для улучздения свойств и способности к переработке поливинилхлорида, например пластификаторы, наполнители, антиокислители в небольших количествах.

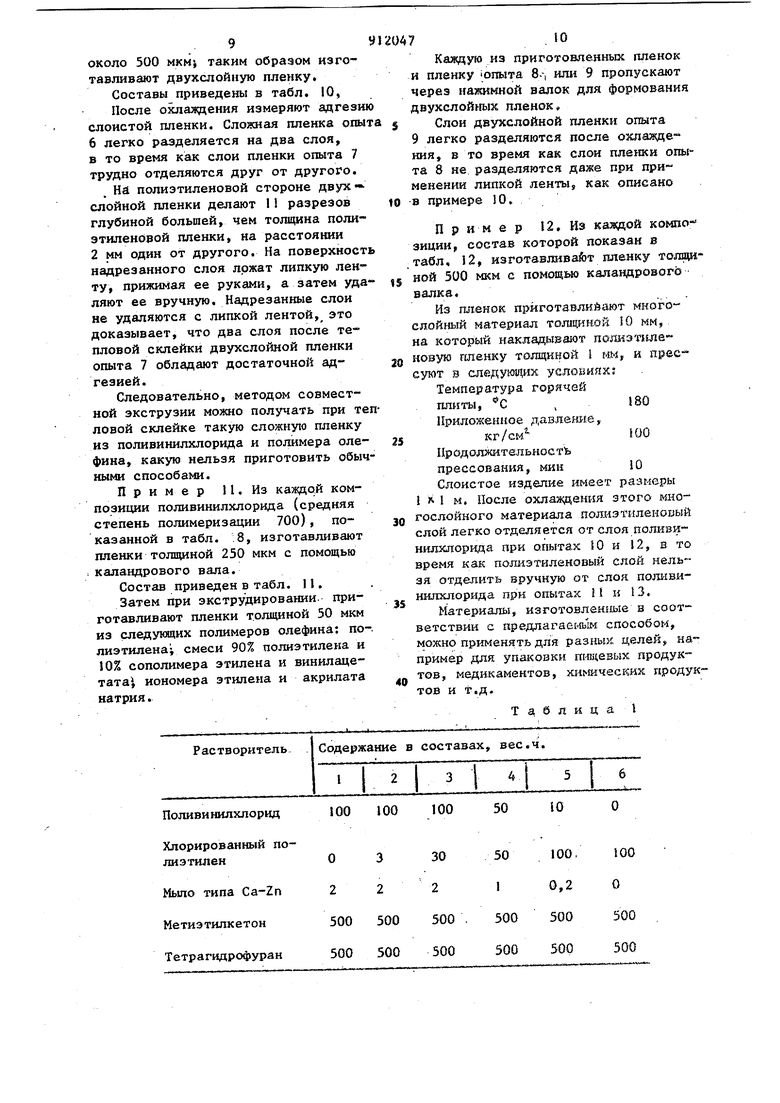

Пример 1. Поливинилхлорид, имеющий степень полимеризации 400,

и некристаллический хлорированный полиэтилен со средним молекулярным весом, равным примерно 40 000, и содержащий 30% хлора, растворяют в разных соотношениях в растворителях,

указанных в табл. 1.

Каждый из этих клеев наносят- с помощью аппликатора на алюминиевую фольгу толщиной 25 мкм и сушат. Затем эту фольгу со слоем клея приклеивают при нагревании к пленке полиэтилена низкой плотности толщиной 80 мкм, В данном случае металлическая непо- крытая поверхность соприкасается с горячей плитой машины для тепловой

склейки, и С1члейку производят в следующих условиях:

Температуры горячей пли150

ТЫ,

Давление, кг/см

2 Продолжительность склейки, с1,0 Поверхность примененной полиэтиленовой пленки не обрабатывают.

При испытании полученных образцов на расслаивание методом ASTM-Д1876-6IT установлено, что прочность на расслаивание у образцов 1-6 составляет соответственно 0; 0,08; 0,36; 0,60; 0,68 и 0,60 кг/см.

Пример 2. После нанесения клея, как описано в примере 1, на алюминиевую фольгу и последующей сушки, фольгу склеивают при нагревании с пленкой твердого поливинилхлорида толщиной 200 мкм. Тепловую склейку производят в следующих условиях:

Температура горячей плиты, с160

Давление, кг/см 4 Продолжительность склейки, с2

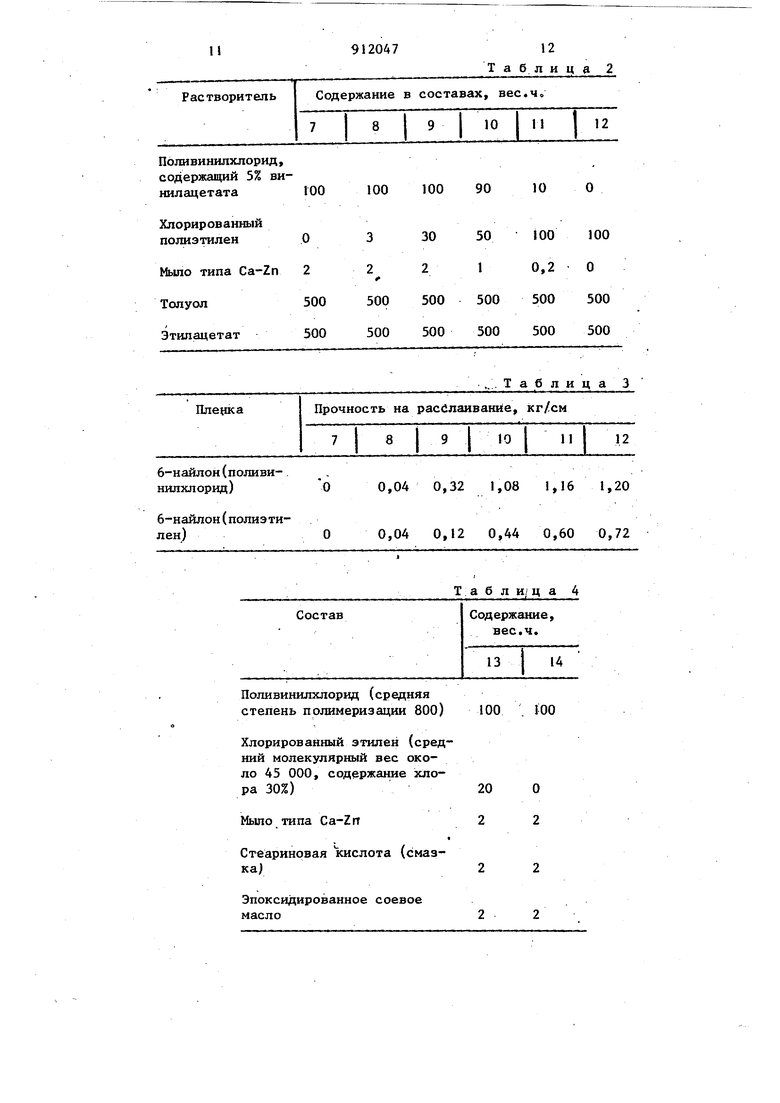

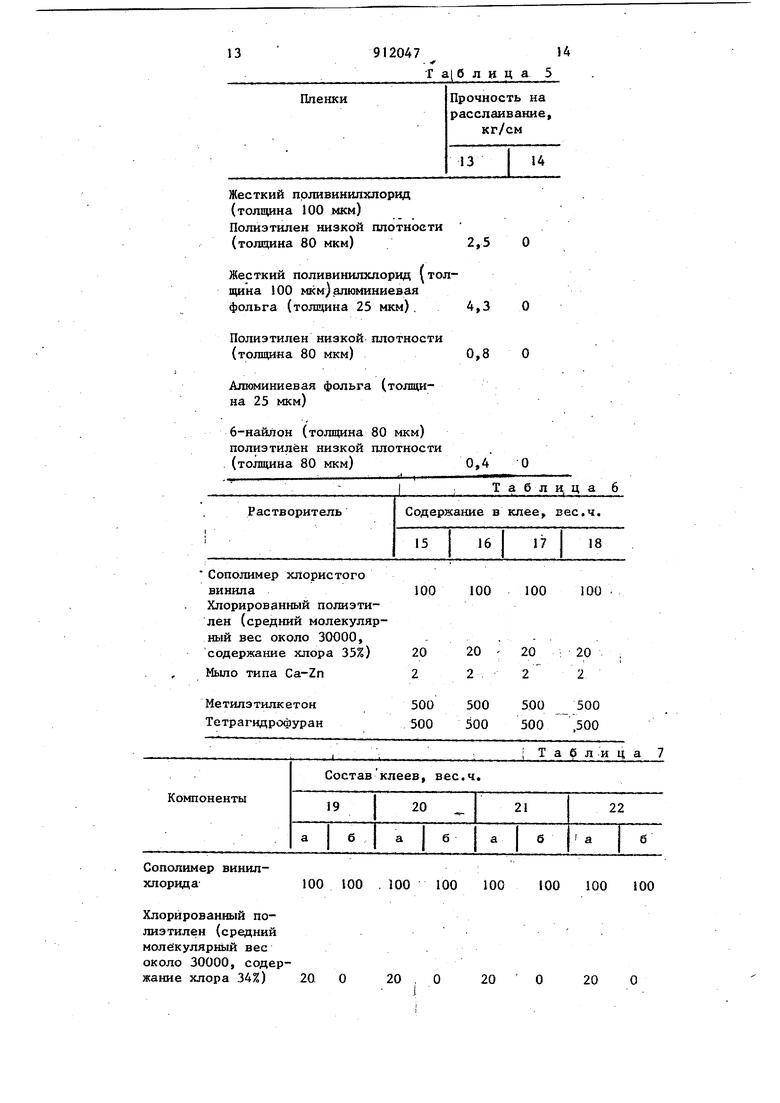

При испытании полученных образцов как описано в примере 1, установлено, что прочность на расслаивание у образцов 1.-6 составляет 1,80; 1,88; 2,20; 2,32; 1,72 и 1,20 кг/см, соответственно. Пример 3. Поливинилхлорид, содержащий 5% винилацетата и имеюще среднюю степень полимеризации 400, и некристаллический хлорированный полиэтилен, имекщий средний молекулярный вес около 40 000 и содержани хлора 35%, растворяют в растворителях, указанных в табл..2. После нанесения аппликатором при готовленного клея на пленку твердого поливинилхлорида толщиной 250 мк и сушки к ней приклеивают методом тепловой склейки пленку полиэтилена низкой плотности толщиной 80 мкм поверхность которой не подвергалась никакой предварительной обработки, в следующих условиях: Температура горячей плиты, С .150 Приложенное давление, кг/см 2 Продолжительность тепловой склейки, с 2 Образцы полученной пленки испытывают на расслоение методом ASTM-Д- . 1876-6IT, в результате чего установлено, что прочность на расслаивание у образцов 7-12 составляет 0; 0,12; 0,48; 0,72; О,64.и 0,52 кг/см, соответственно. Пример 4. После нанесения клея, как описано в примере 3, на пленку 6-найлона толщиной 80 мкм, поверхность которой не подвергалась никакой обработке, и после сушки к этой пленке приклеивают при нагреваНИИ пленку твердого поливинилхлорида толщиной 250 мкм и полиэтиленовую пленку толщиной 250 мкм в следующих условиях: Температура горячей . плиты, С220 Приложенное давление, Продолжительность, тепловой склейки, с 2 При испытании образцов на расслаивание, как описано в примере 3, пол чены результаты, приведенные в табл Пример 5. На 0,45-метровом каландре приготавливают две пленки толщиной 50 мкм каждая, применяя два типа составов, указанных в табл. 4. Каждую пленку помещают между плен кой 6-найлона толщиной 80 мкм, повер ность которой не обрабатывают, и пле кой поливинилхлорида толщиной 100 мк 47. 6 и всю сборку подвергают тепловой склейке в следукяцих условиях: Температура горячей плиты, °С220 Приложенное давление, кг/см 2 Продолжительность тепловой склейки, с 2 При испытании на расслаивание между пленкой 6-найлона и пленкой поливинилхлорида методом А5ТМ-Д-1876-6IT установлено, что прочность на расслаивание для образцов 13 и 14 составляет 0,68 и О кг/см, соответственно. Следовательно, пленка, состоящая из смеси дополнительно хлорированного полиэтилена и поливинилхлоргада, является эффективным гшенкообразукндим клеем для тепловой сварки пленки 6-найлона и пленки поливинилхлорида. П р и м е р 6. Применяя .пленкообразунжщй клей примера 5, производят тепловую склейку в условиях, указанных в примере 5. Пленки, склеиваемые при применении пленкообразующего клея, указаны в табл. где приведенаны также результаты испытания расслаивание образцов. Пример 7. Четыре разных срполимера винилхлорида и некристаллического хлорированного полиэтилена с молекулярным весом около 30 000 и содержанием хлора ЗЬ/J растворяют в растворителе, состав которого приведен в табл. 6, и получают четыре клея. При этом применяют следующие сополимеры викилхлорида: Клей 15. Сополимер винилхлорида, имеющий кажущуюся среднюю степень полимеризации около 400 и содержащий 1% этилена. Клей 16. Сополимер винилхлорида, имеющий кансущуюся среднюю степень полимеризации около 450 и содержащий 10% акриловой-.кислоты. Клей 17. Привитой сополимер этилена, винилацетата и винилхлорида, имеющий среднюю степень полимеризации около 800 (торговое наименование Сумиграфт СВ фирмы Сумитомо Кемикалс компани). Клей 18о Хлорированный подавинилхлорид, имекщий кажущуюся среднюю степень полимеризации около 700 и содержащий 65% хлора. После нанесения аппликатором кажого клея на пленку 6-6-найлона тол7пц1ной 50 мкм, поверхность которой не обрабатывали, и сушки к этой пле ке приклеивают пленку жесткого поливинил хлорид а толщиной 250 мкм, применяя клей 15, пленку полипропил на толщиной 100 мкм, применяя клей 16, пленку сополимера этилена и акриловой кислоты толщиной 50 acм, пр меняя клей 17, и пленку иономера этилена и метакрилата натрия тогациной 50 мкм, применяя клей 18. Тепловую склейку производят в следующих условиях: Температура горячей плиты. Приложенное давление, кг/см 2 Продолжительность тепловой склейки, с 2 Затем определяют прочность на расслаивание, которая составляет 0,32; 0,20; 0,56 и 0.,28 кг/см для образцов 15-18, соответственно Пример 8. Восемь разных пленок, толщиной 40 мкм каждая, при готавливают на каландре. Между специфическими пленками помещают слой клея и после тепловой склейки определяют прочность на расслаивание вс образцов. Клей 19. Сополимер винихлорида, имеющий кажущуюся среднюю степень полимеризации около 750 и содержащи 1% этилена. Клей 20. Сополимер винилхлорида, имекщий кажущуюся среднюю степень полимеризации около 800 и содержащий 10% акриловой кислоты. Клей 21. Привитой сополимер этил на, винилацетата и винилхлорида, им щий кажущуюся среднюю степень полимеризации около 1000 торговое наименование Сумиграфт фирмы Сумитомо Кемикал компани, . Клей 22. Хлорированный поливинил хлорид , имеющий кажущуюся среднюю степень полимеризации около 700 и содержащий 65% хлора , Специфические пленки представляют собой пленку смеси 15% полиэтилена и 85% полипропилена толщиной 150 мкм (А); пленку смеси 10% сополимера, 90% этилена и 10% винилацетата и 90% полиэтилена толщиной 100 мкм ( пленку полибутилена то 100 мкм (в); пленку 6-10-найл на толщиной 50 мкм (Г) пленку поливини хлорида толщиной 250 мкм (д) , ,1шенку хлорированного поливинилхлорида толщиной 250 мки (к) и пленку смеси 97% поливинилхлорида и 3% полипропилена толщиной 250 мкм (ж). Составы клеев и полученные результаты приведены в табл. 7. Пример 9. Композиции поливинилхлорида, показанные в табл. 8, используют для изготовления пленок с помснцью каландрового обратного вала Ь - типа. Каждую приготовленную пленку приклеивают способом тепловой склейки к слоистой пленке, состоящей из полиэтилентерефталатной пленки толщиной 25 мкм и пленки полиэтилена высокого давления, толщиной 60 мкм, в следующих условиях: Температура горячей плиты, С220 Приложенное давление., кг/см 2 Продолжительность тепловой склейки, с 2 Затем образцы всех пленок испытывают на расслаивание методом AS-TM-fl1876-61Т, в результате чего установлено, что прочность на расслоение у образцов «опытов 1-5 составляет 0; 0,12; 0,72; 0,88 и 1,0 кг/см, соответственно. Следовательно поливинилхлорид, смешанный с хлорированным полиэтиле;ном, можно склеивать при нагревании с полиэтиленовой пленкой. Свойства смоляных композиций показаны в табл. 9. Следовательно, поливинилхлоридные композиции, содержащие 2-50 вес.ч. хлорированного полиэтилена, обладают свойствами поливинилхлорида и их можно склеивать при применении тепла с полиэтиленом. . Прим е р 10. Аппарат,-применяемый для формования двухслойной экст.рудированной пленки, состоит из экстру дера 1 с внутренним ди 1метром 90 мм и экструдера II с внутренним диаметром 50.мм. Расплавы, удаляемые из экструдёров, соединяются и сплавляются в одной головке. Полиэтилен низкого давления, имеюощй индекс плавления 1,0, экструдируют через экструдер II и получают пленку, толщиной около 100 мкм, а поливинилхлоридную композицию, указанную в табл. 7 и 8, экструдируют из расплава черёэ экструдер I и получают пленку толщиной

9

около 500 мкм; таким образом изго тавливают двухслойную пленку.

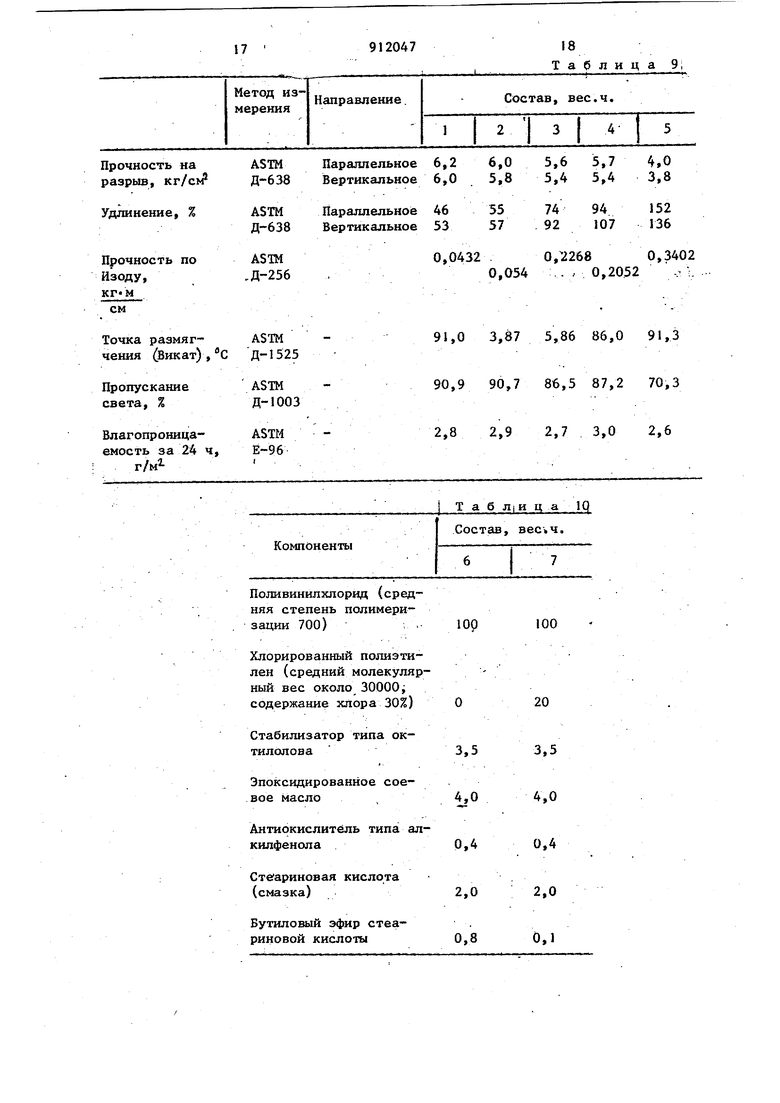

Составы приведены в табл. 10,

После охлал9:;ения измеряют адгези слоистой пленки. Сложная пленка опы б легко разделяется на два слоя, в то время как слои пленки опыта 7 трудно отделяются друг от другого.

на полиэтиленовой стороне двух слойной пленки делают 1 разрезов глубиной большей, чем толщина полиэтиленовой пленки, на расстоянии 2 мм один от другого. На поверхност надрезанного слоя лржат липкую ленту, прижимая ее руками, а затем удаляют ее вручную. Надрезанные слои не удаляются с липкой лентой, это доказывает, что два слоя после тепловой склейки двухслойной пленки опыта 7 обладают достаточной адгезией.

Следовательно, методом совместной экструзии можно получать при теловой склейке такую сложную пленку из поливинилхлорида и полимера олефина, какую нельзя приготовить обычными способами.

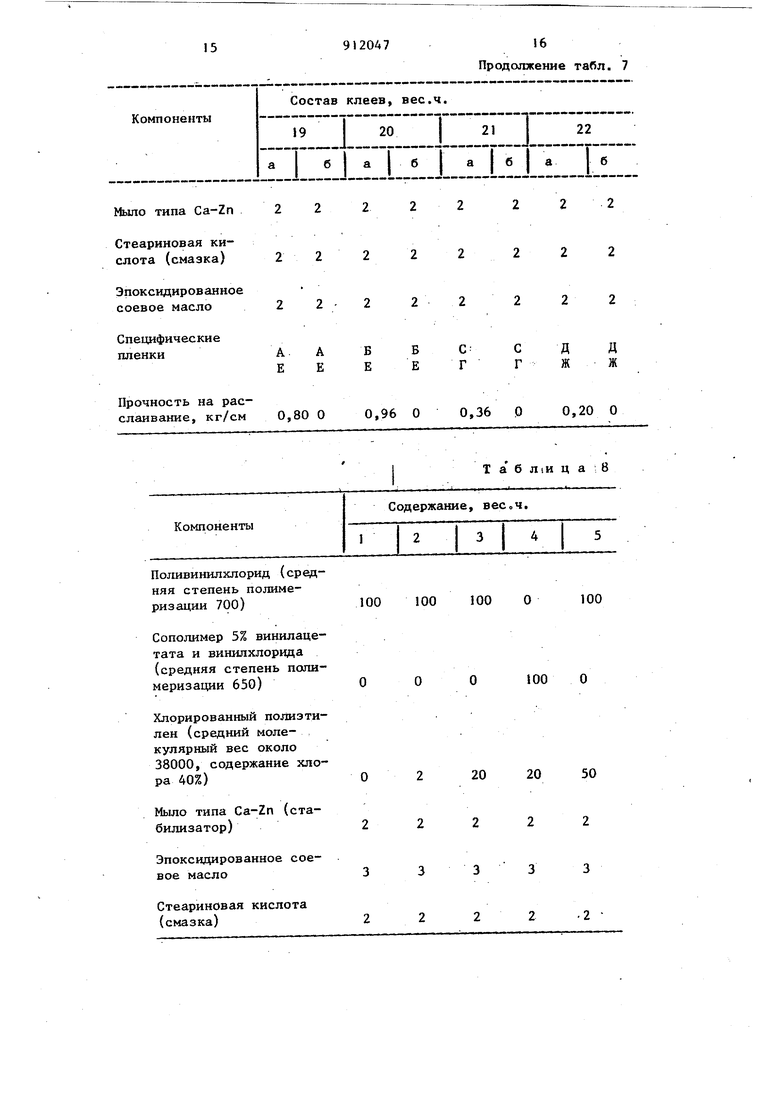

Пример 11. Из каждой композиции поливинилклорида (средняя степень полимеризации 700), показанной в табл. :8, изготавливают пленки толщиной 250 мкм с помощью каландрового вала.

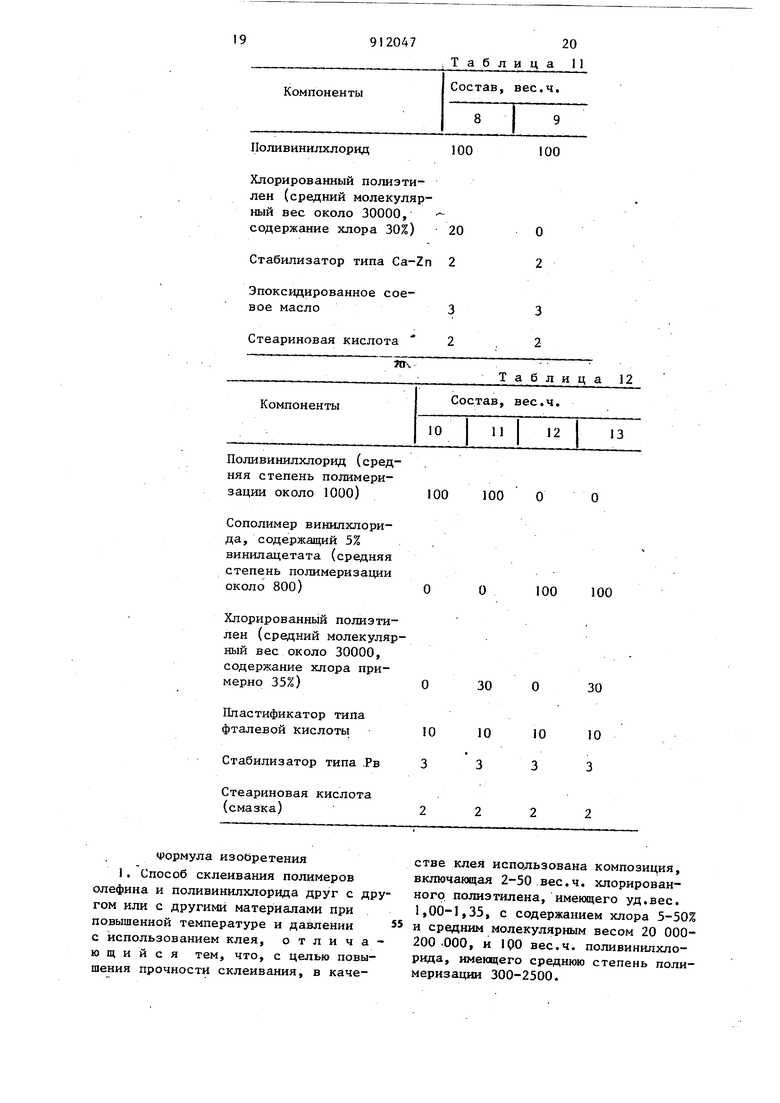

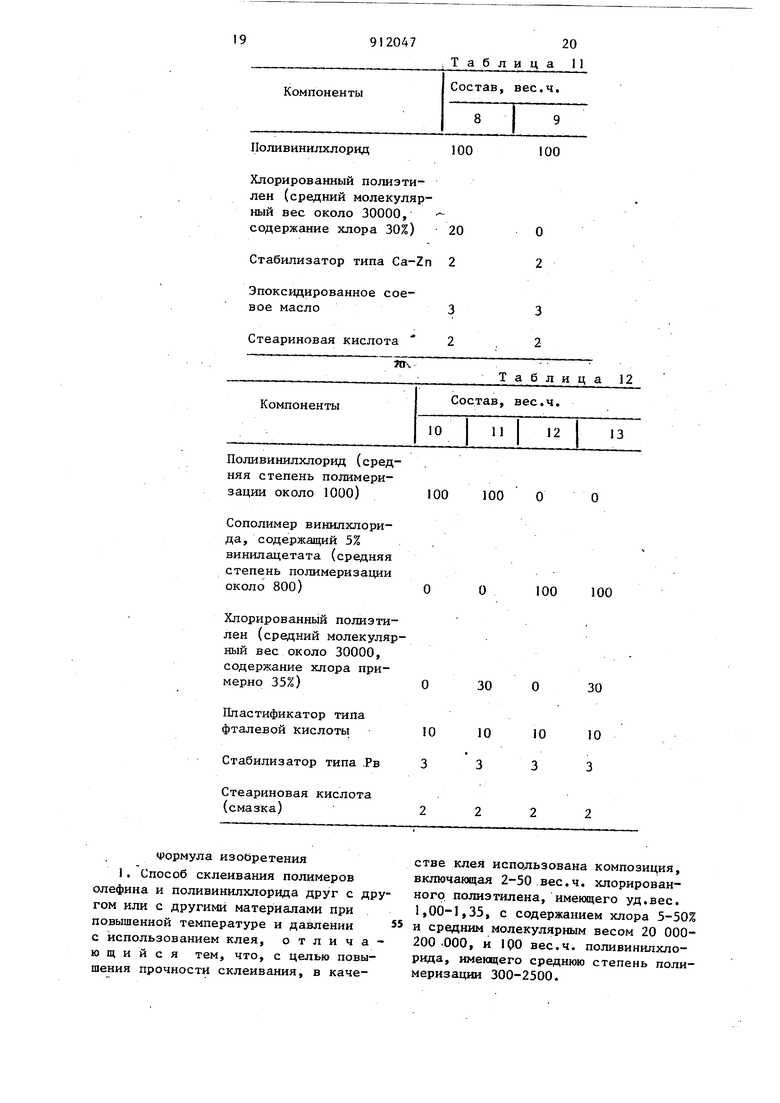

Состав приведен в табл. И.

Затем при экстрУдировании. приготавливают пленки толщиной 50 мкм из следующих полимеров олефина: полиэтилена смеси 90% полиэтилена и 10% сополимера этилена и винилацетата, иономера этилена и акрилата натрия.

047. 10

Каждую из приготовленньос пленок и пленку опыта 8--, нлк 9 пропускают через нажимной валок для формования двухслойных пленок, S Слои двухслойной пленки опыта 9 легко разделяются после охлалзде ния, в то время как слои пленки опыта 8 не. разделяются даже при применении липкой ленты, как описано

0 в примере 10.

Пример 12, Из каждой KOMno- зиции, состав которой показан в .табл, 12, изготавливает пленку толащ5 ной 500 мкм с помощью каландрового

валка.

Из пленок прйготавлийают многослойный материал толк1иной 10 мм,. на который накладывают пош-гзтилв 0 новую пленку толщиной I мм, и прессуют S следующнк условиях;

Температура горячей

плиты, С

180

Приложенное давлешш, 5 кг/см

шо

Продолжительность

10

прессования, мин

Слоистое изделие имеет размеры I К 1 м. После охлаждения этого мноQ гослойного материала полиэтиленовый слой легко отделяется от слоя поливинилхлорида при опытах 10 и 12, в то время как полиэтиленовый слой нельзя отделить вручную от слоя поливинилхлорида при опытах П к 13,

5

Материаль, изготовлешшш в соответствии с предлагаемьм способом, можно применять для разных целей например для упаковки пищевых продуктов, медикаментов, xи ичecI ;иx продук0тов и т.д.

I

т а

лица

Поливи нилхлорид

Хлорированный полиэтилен

Мыло типа Ca-Zn

Метиэтилкетон

Тетрагидрофуран

О

10

50

100

Поливинилхлорид, содержащий 5% винил ацетата

Хлорироваиный 6-найлон(Поливинилхлорид) О0,04 0,32 6-найлон(полиэтилен)

Состав

Поливинилхлорид (средняя

степень полимеризации 800)

Хлорированный этилен (средний молекулярный вес около 45 000, содержание хлора 30%)

Мыло типа Qa-Zrf

Стеаринрвая кислота (смазка)

Эпоксидированное соевое

масло

О

10

100 90 0,04 0,12

Т а 6 л и/ ц а 4

Содержание, вес.ч.

14

13 1,08 1,16 1,20 0,44 0,60 0,72

13

Пленки

Жесткий прливинилклорид (толщина 100 мкм) Полиэтилен низкой плотности (толщина 80 мкм)

Жесткий поливинилхлорид (тощина 100 мкм)алюминиевая фольга (толщина 25 мкм).

Полиэтилен низкой плотности (толщина 80 мкм)

Алюминиевая фольга (толщина 25 мкм)

6-найлон (толщина 80 мкм) полиэтилен низкой плотности (толщина 80 мкм)

Сополимер винил100 100 . 100 100 100 хлорида

Хлорированный полиэтилен (средний молекулярный вес около 30000, содержание хлора 34%)

91204714

. -f

Г al б л н ц a 5

Прочность на расслаивание, кг/см

14

13

100 100 100

20 , О

20

20 О

15

Мыло типа Ca-Zn

Стеарииовая кислота (смазка)

Эпоксидированное соевое масло

Специфические

Поливинилхлорид {ср едняя степень полимеризации 700)

Сополимер 5% винилацетата и винилхлорида (средняя степень полимеризации 650)

Хлорированный полиэтилен (средний молекулярный вес около 38000, содержание хлора 40%)

Мыло типа Ca-Zn (стабилизатор)

Эпоксидированное соевое масло

Стеариновая кислота (смазка)

9120А7

16 Продолжение табл. 7

Т а б л |И ц а 8

100 100 100 О

100

too О

Поливинилхлорид (средняя степень полимеризации 700) , .

Хлорированный полиэтилен (средний молекулярный вес около 30000i содержание хлора 30%)

Стабилизатор типа октилолова

Эпоксидированное соевое масло

Антиокислитель типа алкилфенола

Стеариновая кислота

(смазка)

Бутиловый эфир стеарииовой кислоты

100

20

3,5

4,0

0,4

2,0

0,1

Компоненты

Поливинилхлорид

Хлорированный полиэтилен (средний молекулярный вес около 30000, содержание хлора 30%)

Стабилизатор типа Ca-Zn 2

Эпоксидированное соевое масло

Стеариновая кислота

Компоненты

Поливинилхлорид (средняя степень полимеризации около 1000)

Сополимер винилхлорида, содержащий 5% винилацетата (средняя степень полимеризации около 800)

Хлорированньй полиэтилен (средний молекулярный вес около 30000, содержание хлора примерно 35%)

Пластификатор типа фталевой кислоты

Стабилизатор типа .Рв

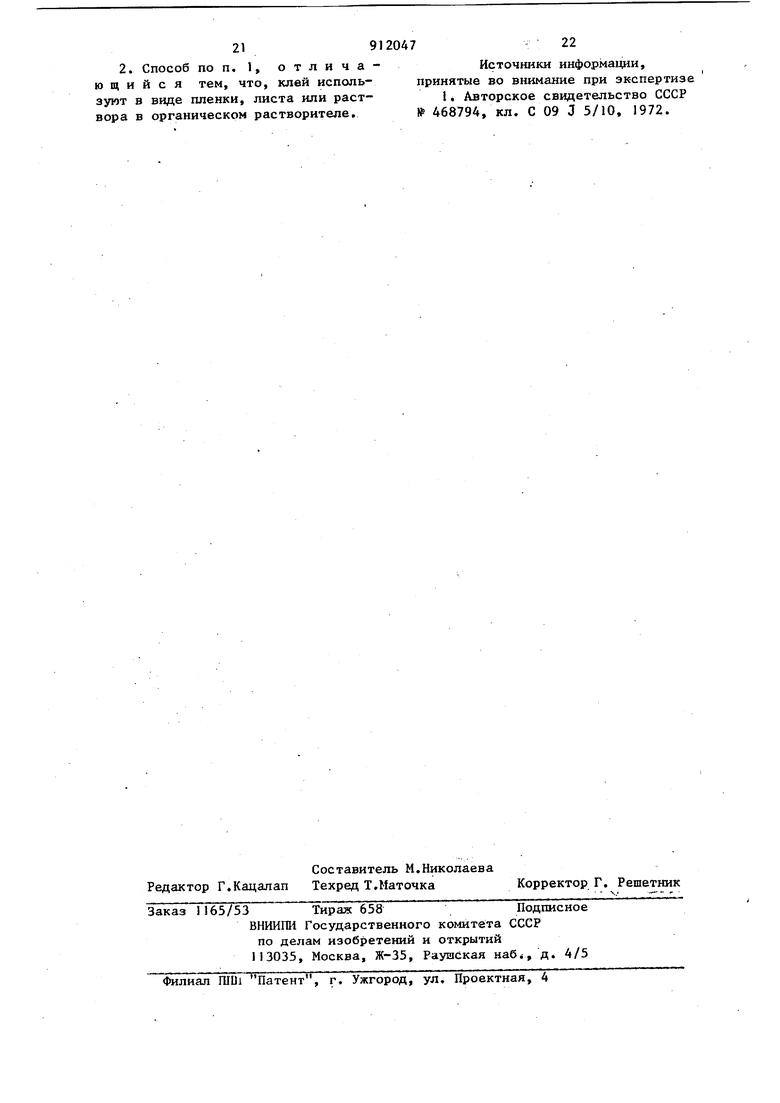

Стеариновая кислота (смазка) Формула изобретения 1. Способ склеивания полимеров олефина и поливинилхлорида друг с гом или с другими материалами при повышенной температуре и давлении с использованием клея, отлич ющийся тем, что, с целью пов шения прочности склеивания, в каче

Состав, вес.ч.

100

О 2

3

3

2

mv

Таблица 12

Состав, вес.ч.

11 12

10

13

100 100 О

О 100

100

30 О

30

10 10

10 3 3 3 стве клея использована композиция, включающая 2-50 вес.ч. хлорированного полиэтилена, имеющего уд.вес. 1,00-1,35, с содержанием хлора 5-50% и средним молекулярным весом 20 000200 .000, и 100 вес.ч. поливинилхлорида, имеющего среднюю степень полимеризации 300-2500.

2191204722

ю щ и и с я тем, что, клей исполь-прниятые во внимание при экспертизе зуют в виде пленки, листа или раст I, Авторское свидетельство СССР

вора в органическом растворителе.№ 468794, кл. С 09 J 5/10, 1972.

Авторы

Даты

1982-03-07—Публикация

1973-12-26—Подача