(54) ГИБОЧНЫЙ ШТАМП

Изобретение относится к обработке металлов давлением, в частности к гибочным штампам для обработки края гофрированного листа по заданному про филю. Известен гибочный штамп с выпукл пуансоном и вогнутой матрицей 1 . Гибка края плоского листа в этом гибочном штампе не вызьгаает затрзсанений, однако гибка гофрированного лис та толщиной менее 2,0 мм приводит к образованию дефектов в виде складок на сжатой стороне гофроб, вследствие потери устойчивости под воздействием сжимакших напряжений. Известен также гибочный штамп с вьшуклым пуансоном и вогнутой матри цей, снабженный приспособлением для растяжения заготовки t2 . Однако для гибки в этом штампе необходимо оставлять при11уск под зажцмы по краям листа, что исключает возможность изгиба всего края листа. Известен гибочный штамп, содержащий неподвижный пуансон и поворотную матрицу с прямолинейной в плоскости поворота рабочей поверхностью. Пуансон установлен на одной из плит штампа, а матрица шарнирно связана с жестко закрепленным на другой плите кронштейном со смешением оси шарнира относительно плоскости, касательной к рабочей поверхности матрицы, в сторону несущей последнюю плиты ГЗ . Недостатком этой конструкции является невысокое качество гибки при обработке гофрированных листов, так как в этом случае на участке гибки возможно образование волны и потери устойчивости во впадинах гофров. Цель изобретения,- повьпление качества гибки. С этой целью гибочный штамп, содержащий пуансон, неподвижно установленный на одной из плит, н поворотную матрицу с прямолинейной в плоскости оворота рабочей поверхностью, шарнир-

но связанную одним концом с жестко закрепленными на другой плите кронштейном со смешением оси шарнира относитеяьно плоскости, касательной к рабочей поверхности матрицы, снабжен по меньшей мере одной установленной на плите, несушей кронштейн, с возможностью возвратно нпосгупательного перемешения в направлении рабочего хода штампа подпружиненной опорой с шарнирным звеном, связываюшим опору СО свободным концом матрицы, а ось шарнира размешенного на кронштейне смещена в сторону пуансона.

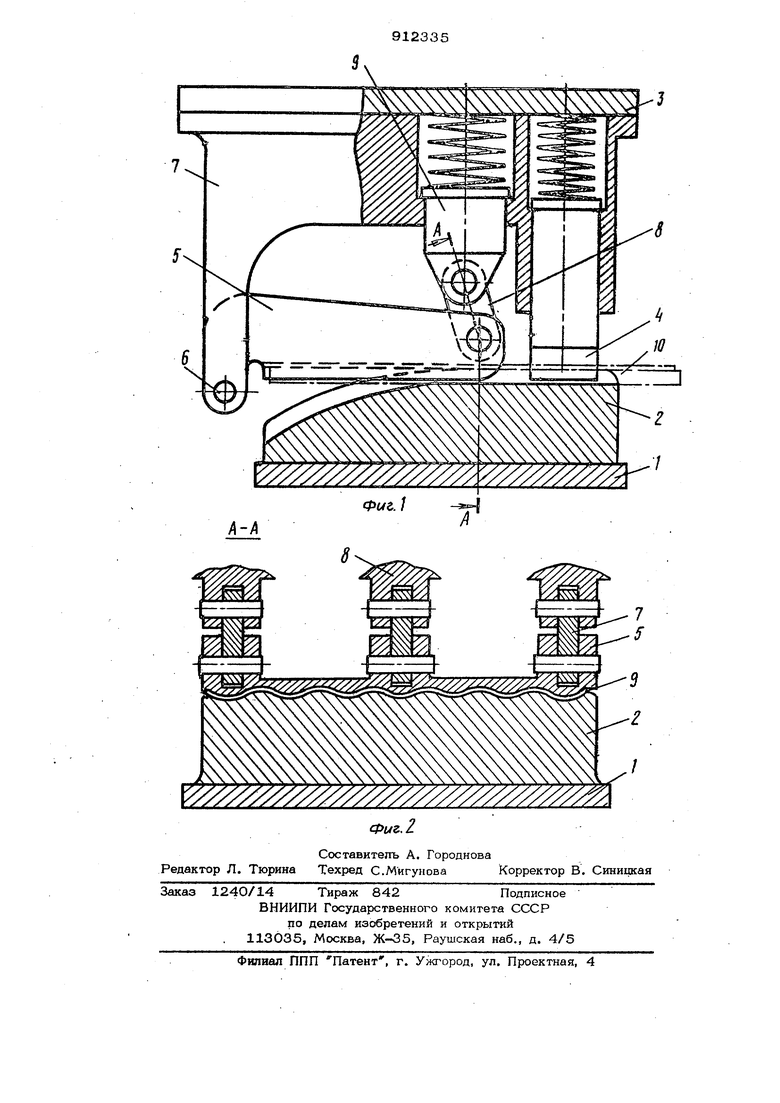

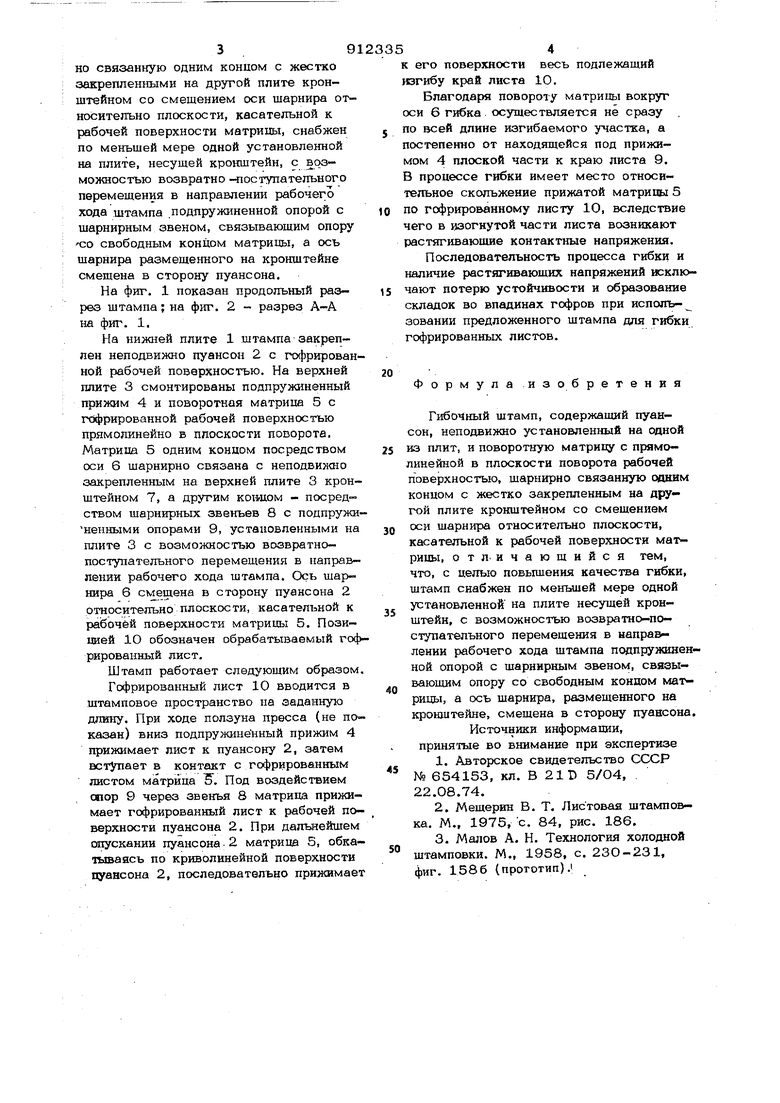

На фиг. 1 показан продольный разрез штампа; на фиг. 2 - разрез А-А на фиг. 1.

На нижней плите 1 штампа закреплен неподвижно nysHcoii 2 с гофрированной рабочей поверхностью. На верхней плите 3 смонтированы подпружиненный прижим 4 и поворотная матрица 5 с гофрированной рабочей поверхностью прямолинейно в плоскости поворота. Матрица 5 одним концом посредством оси 6 шарнирно связана с неподвилшо закрепленным на верхней плите 3 кронштейном 7, а другим KOIWOM - посредством шарнирных звеньев 8 с подпружиненными опорами 9, установленными на плите 3 с возможностью возвратнопоступательного перемещения в направлении рабочего хода штампа. Ось шарнира 6 смещена в сторону пуансона 2 относительно плоскости, касательной к рабочей поверхности матрицы 5. Позицией 1О обозначен обрабатываемый гоф рированный лист.

Штамп работает следуюшим образом Гофрированный лист 10 вводится в штамповое пространство на заданную длину. При ходе ползуна пресса (не показан) вниз подпружиненный прижим 4 прижимает лист к пуансону 2, затем вступает в контакт с гофрированным листом матрица Б. Под воздействием опор 9 через звенья 8 матрица прижимает гофрированный лист к рабочей поверхности пуансона 2. При дальнейшем опускании пуансона. 2 матрица 5, обка плваясь по криволинейной поверхности пуансона 2, последовательно прижимает

к его поверхности весь подлежащий изгибу край листа 10.

Благодаря повороту матрицы вокруг оси 6 гибка осуществляется не сразу

по всей длине изгибаемого участка, а постепенно от находящейся под прижимом 4 плоской части к краю листа 9. В процессе гибки имеет место относительное скольжение прижатой матрицы 5

по гофрированному листу 10, вследствие чего в изогнутой части листа возникают растягивающие контактные напряжения.

ПоследоБателъностъ процесса гибки и наличие растягивающих напряжений исклк чают потерю устойчивости и обр азоваш1е складок во впадинах гофров при испояьзовании предложенного щтампа для гибки гофрированных листов.

Формула изобретения

Гибочный штамп, содержащий пуансон, неподвижно установленный на одной

из плит, и поворотную матрицу с прямолинейной в плоскости поворота рабочей поверхностью, шарнирно связанную одним концом с жестко закрепленным на другой плите кротитейном со смешением

0 оси шарнира относительно плоскости, касательной к рабочей поверхности матрицы, отЛИчаюшийся тем, что, с целью повьш1ения качества гибки, штамп снабжен по меньшей мере одной установленной на плите несушей кронштейн, с возможностью возвратно-поступательного перемещения в направлении рабочего хода штампа подпружиненной опорой с шарнирным звеном, связывающим опору со свободным кондом матрицы, а ось шарнира, размещенного на кронштейне, смешена в сторону пуансона.

Источники информации, принятые во внимание при экспертизе

штамповки. М., 1958, с. 23О-231, фиг. 1586 (прототип).

Авторы

Даты

1982-03-15—Публикация

1980-04-04—Подача