Фиг.

(Л

/5 7

ел

N3

оо

ND Ю

о:

Изобретение относится к обработке металлов давлением, в частности к оснастке для листовой штамповки.

Цель изобретения - расширение технологических возможностей штампа за счет обеспечения возможности изготовления деталей замкнутого профиля с петлями на концевых участках отогнутых полок и длинными линиями изгиба.

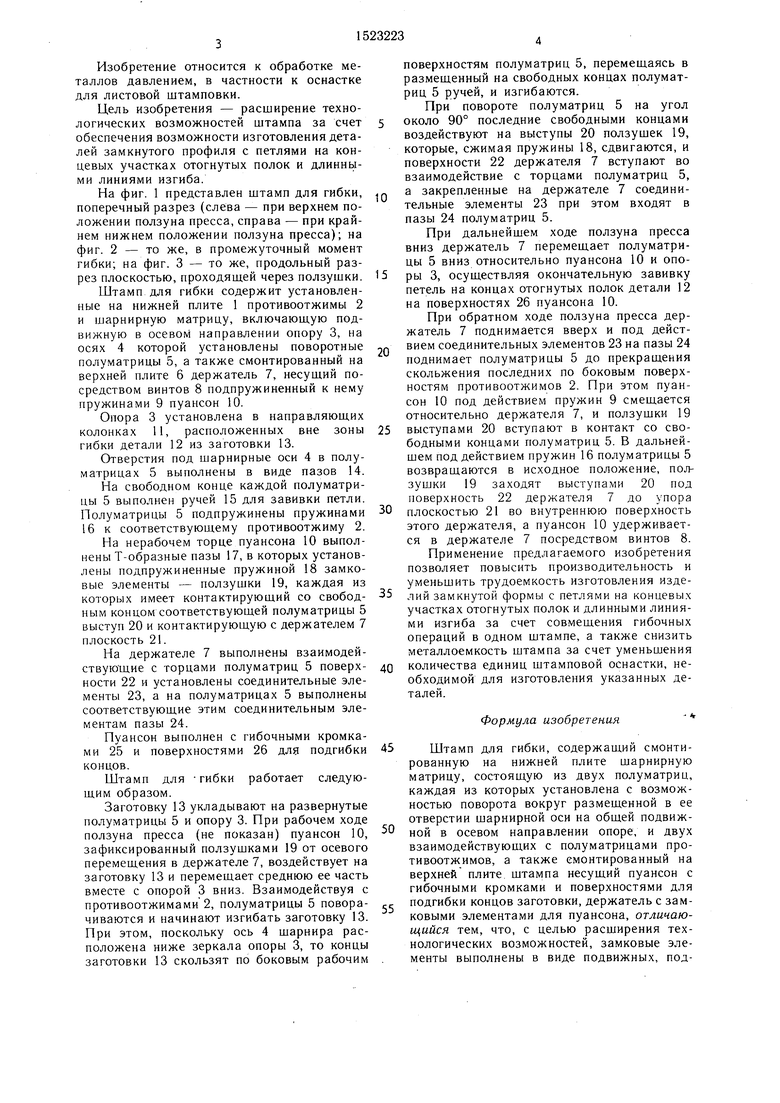

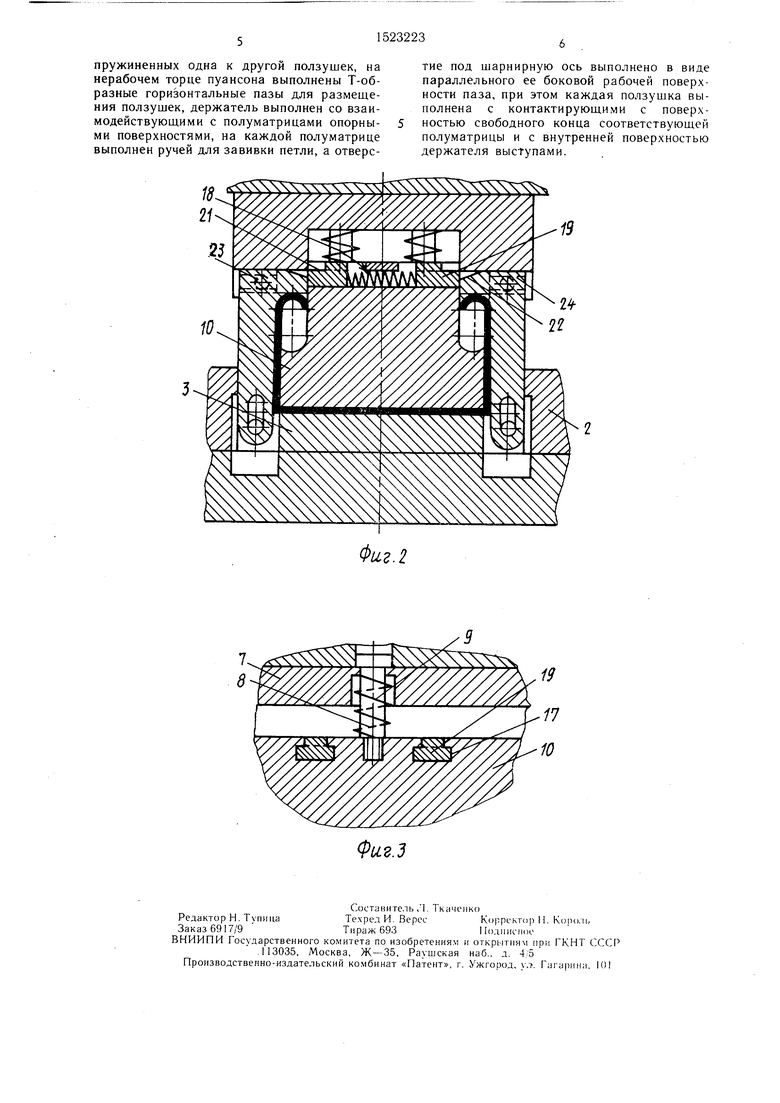

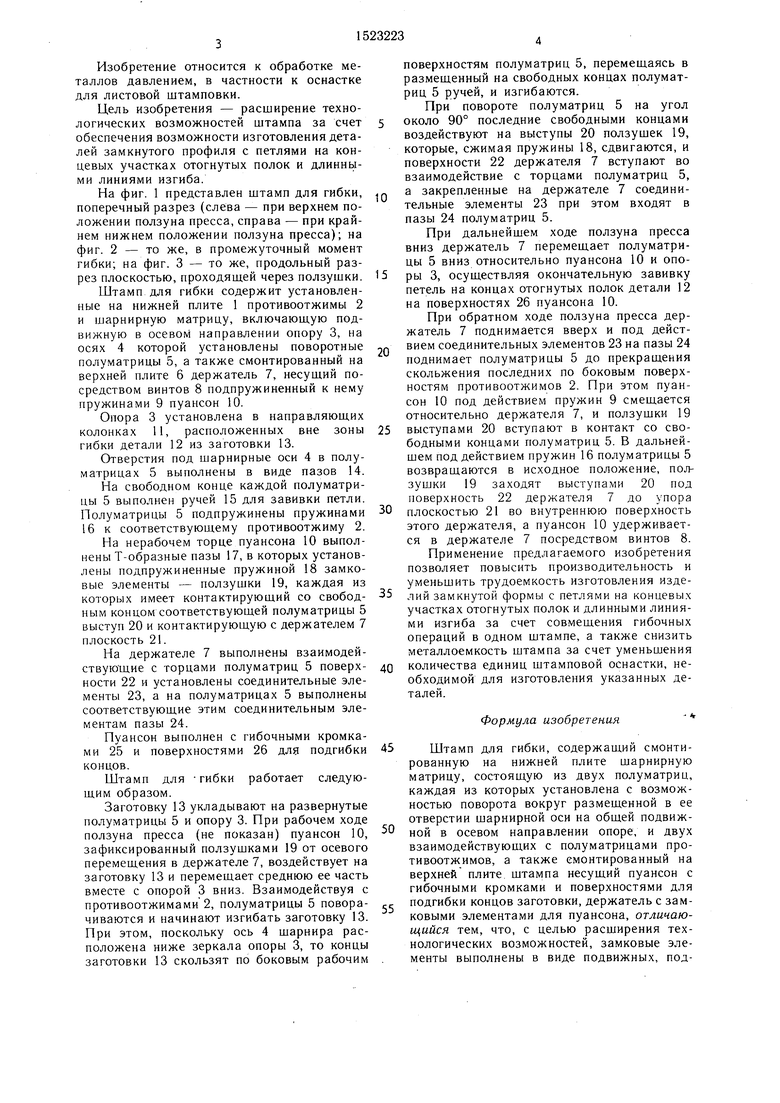

На фиг. 1 представлен штамп для гибки, поперечный разрез (слева - при верхнем положении ползуна пресса, справа - при крайнем нижнем положении ползуна пресса); на фиг. 2 - то же, в промежуточный момент гибки; на фиг. 3 - то же, продольный разрез плоскостью, проходяшей через ползушки.

Штамп для гибки содержит установленные на нижней плите 1 противоотжимы 2 и шарнирную матрицу, включаюш,ую подвижную в осевом направлении опору 3, на осях 4 которой установлены поворотные полуматрицы 5, а также смонтированный на верхней плите 6 держатель 7, несуший посредством винтов 8 подпружиненный к нему пружинами 9 пуансон 10.

Опора 3 установлена в направляюш,их колонках 11, расположенных вне зоны гибки детали 12 из заготовки 13.

Отверстия под шарнирные оси 4 в полуматрицах 5 выполнены в виде пазов 14.

На свободном конце каждой полуматрицы 5 выполнен ручей 15 для завивки петли. Полуматрицы 5 подпружинены пружинами 16 к соответствующему противоотжиму 2.

На нерабочем торце пуансона 10 выполнены Т-образные пазы 17, в которых установлены подпружиненные пружиной 18 замковые элементы - ползушки 19, каждая из которых имеет контактирующий со свобод- ным концом соответствующей полуматрицы 5 выступ 20 и контактирующую с держателем 7 плоскость 21.

На держателе 7 выполнены взаимодействующие с торцами полуматриц 5 поверх- ности 22 и установлены соединительные элементы 23, а на полуматрицах 5 выполнены соответствующие этим соединительным элементам пазы 24.

Пуансон выполнен с гибочными кромками 25 и поверхностями 26 для подгибки концов.

Штамп для -гибки работает следующим образом.

Заготовку 13 укладывают на развернутые полуматрицы 5 и опору 3. При рабочем ходе ползуна пресса (не показан) пуансон 10, зафиксированный ползущками 19 от осевого перемещения в держателе 7, воздействует на заготовку 13 и перемещает среднюю ее часть вместе с опорой 3 вниз. Взаимодействуя с противоотжимами 2, полуматрицы 5 повора- чиваются и начинают изгибать заготовку 13. При этом, поскольку ось 4 щарнира расположена ниже зеркала опоры 3, то концы заготовки 13 скользят по боковым рабочим

поверхностям полуматриц 5, перемещаясь в размещенный на свободных концах полуматриц 5 ручей, и изгибаются.

При повороте полуматриц 5 на угол около 90° последние свободными концами воздействуют на выступы 20 ползушек 19, которые, сжимая пружины 18, сдвигаются, и поверхности 22 держателя 7 вступают во взаимодействие с торцами полуматриц 5, а закрепленные на держателе 7 соединительные элементы 23 при этом входят в пазы 24 полуматриц 5.

При дальнейшем ходе ползуна пресса вниз держатель 7 перемещает полуматрицы 5 вниз относительно пуансона 10 и опоры 3, осуществляя окончательную завивку петель на концах отогнутых полок детали 12 на поверхностях 26 пуансона 10.

При обратном ходе ползуна пресса держатель 7 поднимается вверх и под действием соединительных элементов 23 на пазы 24 поднимает полуматрицы 5 до прекращения скольжения последних по боковым поверхностям противоотжимов 2. При этом пуансон 10 под действием пружин 9 смещается относительно держателя 7, и ползушки 19 выступами 20 вступают в контакт со свободными концами полуматриц 5. В дальнейшем под действием пружин 16 полуматрицы 5 возвращаются в исходное положение, ползушки 19 заходят выступами 20 под поверхность 22 держателя 7 до упора плоскостью 21 во внутреннюю поверхность этого держате.тя, а пуансон 10 удерживается в держателе 7 посредством винтов 8.

Применение предлагаемого изобретения позволяет повысить производительность и уменьшить трудоемкость изготовления изделий замкнутой формы с петлями на концевы.х участках отогнутых полок и длинными линиями изгиба за счет совмещения гибочных операций в одном щтампе, а также снизить металлоемкость штампа за счет уменьшения количества единиц штамповой оснастки, необходимой для изготовления указанных деталей.

Формула изобретения

Штамп для гибки, содержащий смонтированную на нижней плите шарнирную матрицу, состоящую из двух полуматриц, каждая из которых установлена с возможностью поворота вокруг размещенной в ее отверстии шарнирной оси на общей подвижной в осевом направлении опоре, и двух взаимодействующих с полуматрицами противоотжимов, а также смонтированный на верхней плите штампа несущий пуансон с гибочными кромками и поверхностями для подгибки концов заготовки, держатель с замковыми элементами для пуансона, отличающийся тем, что, с целью расширения технологических возможностей, замковые элементы выполнены в виде подвижных, подпружиненных одна к другой ползушек, на нерабочем торце пуансона выполнены Т-образные горизонтальные пазы для размещения ползушек, держатель выполнен со взаимодействующими с полуматрицами опорными поверхностями, на каждой полуматрице выполнен ручей для завивки петли, а отверстие под шарнирную ось выполнено в виде параллельного ее боковой рабочей поверхности паза, при этом каждая ползушка выполнена с контактирующими с поверхностью свободного конца соответствующей полуматрицы и с внутренней поверхностью держателя выступами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп | 1981 |

|

SU958009A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Штамп для изготовления деталей типа скобы | 1981 |

|

SU1076168A1 |

| Штамп для раздачи полых деталей | 1981 |

|

SU1068200A1 |

| Штамп для гибки деталей из штучных листовых заготовок | 1983 |

|

SU1144744A1 |

| Гибочный штамп | 1975 |

|

SU513765A1 |

| Штамп для гибки | 1981 |

|

SU1030066A1 |

| Штамп последовательного действия для изготовления деталей типа скоб | 1983 |

|

SU1143494A1 |

| Штамп для изготовления изделий типа "петля | 1986 |

|

SU1368070A1 |

| Штамп для гибки | 1978 |

|

SU764787A1 |

Изобретение относится к обработке металлов давлением, в частности к оснастке для листовой штамповки. Цель изобретения - расширение технологических возможностей штампа за счет обеспечения возможности изготовления деталей замкнутого профиля с петлями на концевых участках отогнутых полок и длинными линиями изгиба. Штамп для гибки содержит шарнирную матрицу, установленный в держателе (Д) 7 пуансон 10 и замковые элементы в виде подпружиненных ползушек (П) 19, имеющих выступ 20 для опоры на Д 7 и взаимодействия с полуматрицами (ПМ) 5. Заготовку 13 укладывают на развернутые ПМ 5 и опору 3. При рабочем ходе пуансон 10, зафиксированный П 19 от осевого смещения в Д 7, изгибает заготовку 13. При повороте ПМ 5 на угол 90° они воздействуют на выступы 20, сдвигая их. Пуансон 10 останавливается. Д 7 плоскостями 22 перемещает вниз ПМ 5, завершая формирование петель на концах детали 12. Штамп обеспечивает получение деталей с петлями на концах. 3 ил.

19

Фиг. 2

Ю

| Штамп для гибки | 1981 |

|

SU1030066A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-11-23—Публикация

1988-02-22—Подача