Изобретейие относится к обработке металлов давлением, в частности к технологии изготовления гофрированных изделий.

По основному авт. св. № 721168 известен способ изготовления изделий, имеющих форму однополое тиого гиперболоида с гофрированной стенкой, состоящий в том, что после разметки плоскую заготовку свертывают в замкнутую цилиндрическую оболочку и закрепляют ее торцы от радиального смещения, а формовку ведут, прикладывая усилие вдоль всех длинных ребер одновременно от середины оболочки к торшм tH

Однако изделия, изготовленные указанным способом, одностенчаты. В тех условиях, где эти изделия будут применяться, существует возможность их контакта с микрочастйиами. Пробой стенки изделия вызовет разгерметизапию, что недопустимо. Необходимо повысить надежность изделия при воздействии микрочастиц без увеличения тол-

ШИНЫ его стенки. Проще всего это можно сделать применив вместо одностенчатого многостенчатое изделие, которое состояло бы из двух или более одностенчатых изделий. Заполнение межстеночного пространства изолирующим веществом обеспечит не только повьпиение надежности, но и повысит несущую способность изделия.

Целью изобретения является обеспечение изготовления многоетенчатого неразъемного изделия.

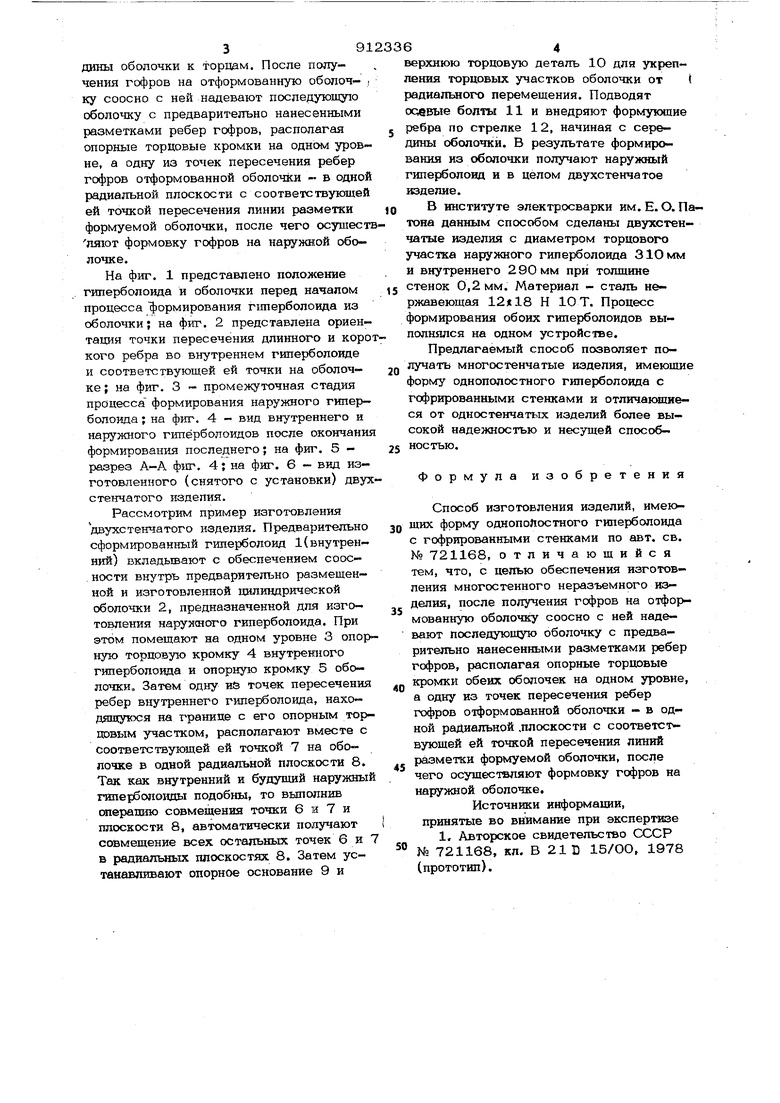

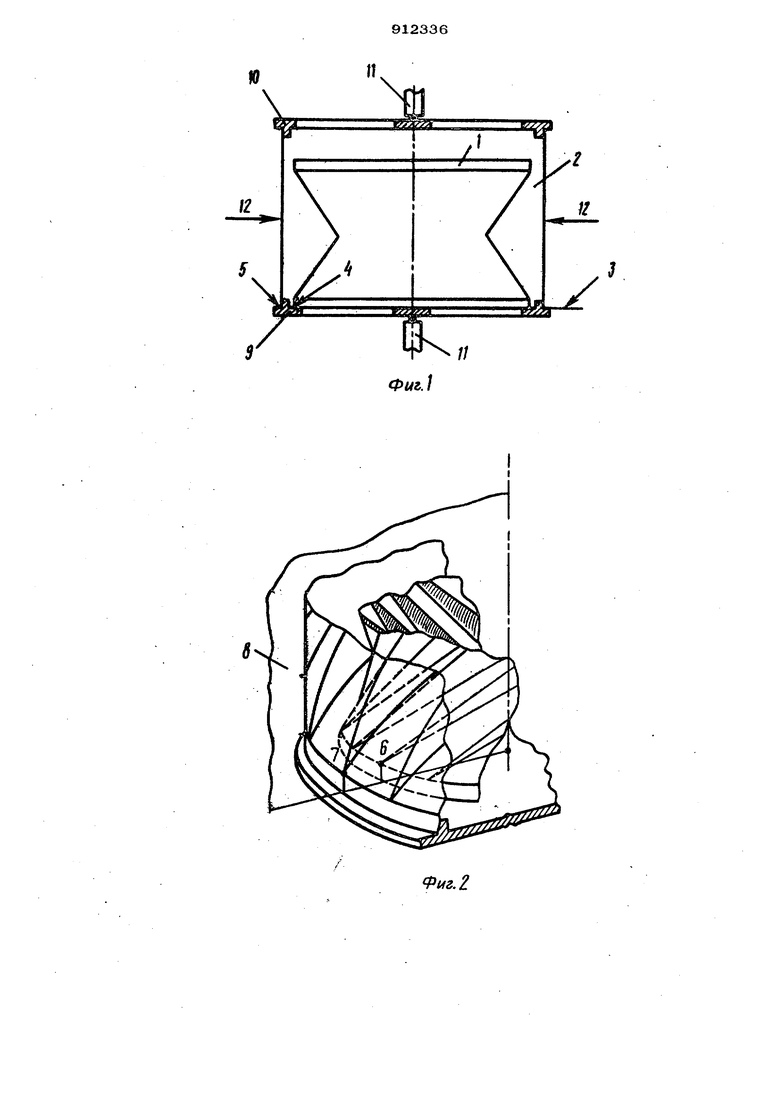

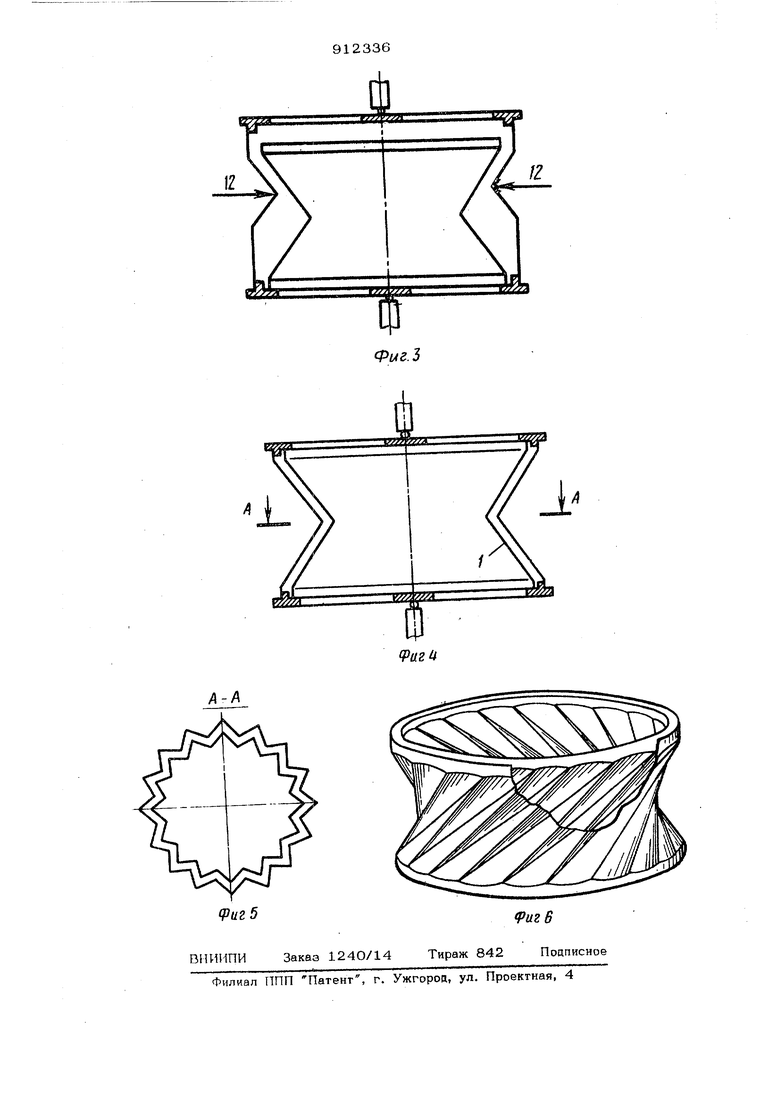

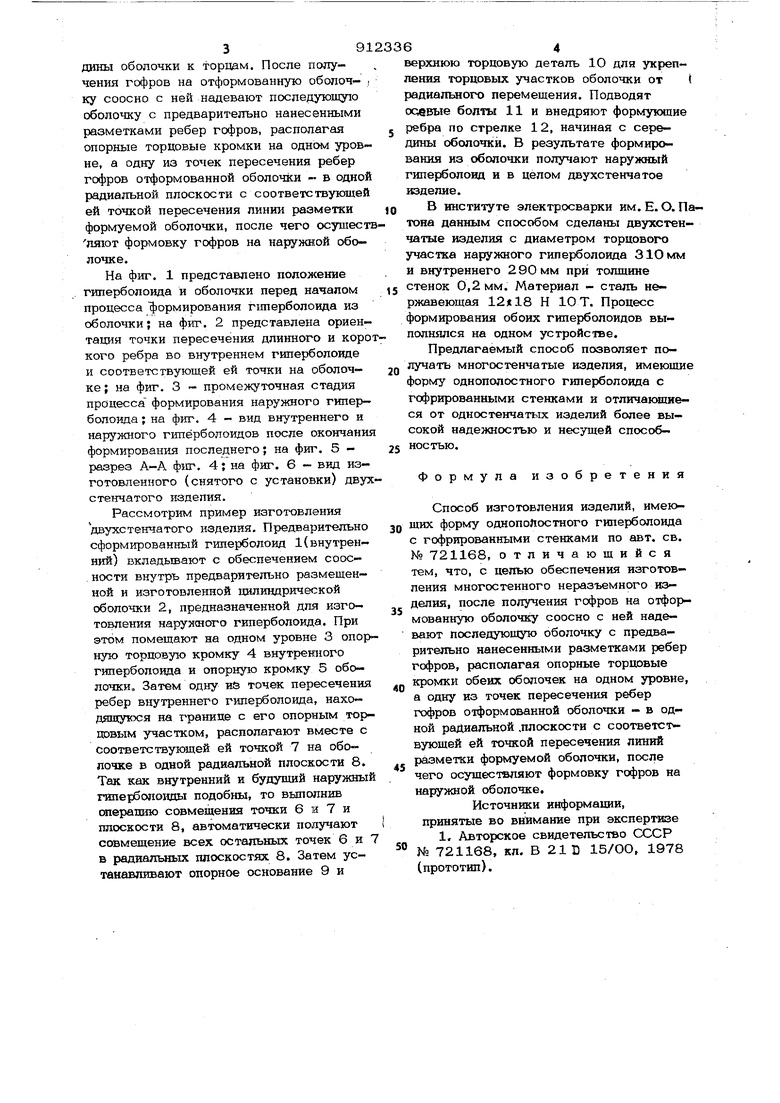

Для достижения этой цели согласно способу .изготовления изделий, имеющих форму ОДНОПОЛОСТНОГО гиперболоида с гофрированными стенками, путем разметки на заготовке длинных и коротких ребер гофров, формовки гофров по рачЗмеченным линиям, после разметки заготовку свертьгоают в цилиндрическую оболочку и закрепляют ее торцы от радиального смещения, а формовку ведут, прикладывая усилие вдоль всех длинных ребер одновременно от сере- дины оболочки к торцам. После получения гофров на отформованную обопочку соосно с ней надевают последующую оболочку с предварительно нанесенными разметками ребер гофров, располагая опорные торцовые кромки на одном уров не, а одну из точек пересечения ребер гофров отформованной оболочки - в одно радиальной плоскости с соответствующе ей точкой пересечения линии разметки формуемой оболочки, после чего осущес ляют формовку гофров на наружной оболочке. На фиг. 1 представлено положение гиперболоида и оболочки перед началом процесса формирования пшерболоида из оболочки; на фиг. 2 представлена ориентация точки пересечения длинного и кор кого ребра во внутреннем гиперболоиде и соответствующей ей точки на оболочке; на фиг. 3 - промежуточная стадия процесса формирования наружного гиперболоида ; на фиг, 4 - вид внутреннего и наружного гиперболоидОБ после окончани формирования последнего; на фш. 5 разрез А-А фиг. 4; на фиг. 6 вид изготовленного (снятого с установки) дву стенчатого изделия. Рассмотрим пример изгохчэвления двухстенчатого изделия. Предварительно сформ1фованный гиперболоид 1{ внутренний) вкладьтают с обеспечением соосности внутрь предварительно размещенной и изготовленной цилиндрической оболочки 2, предназначенной для изготовления наруиоюго гиперболоида. При этом помещают на одном уровне 3 опор ную торцовую кромку 4 внутренного гиперболоида и опорную кромку 5 оболочки. Затем одну иё точек пересечения ребер внутреннего гиперболоида, находящукхзя на границе с его опорным торцовым участком, располагают вместе с соответствующей ей точкой 7 на оболочке в одной радиальной плоскости 8. Так как внутренний и будущий наружны гиперболоиды подобны, то выполнив операдшо совмещения точки 6 и 7 и плоскости 8, автоматически получают совмещение всех остальных точек 6 и в радиальных плоскостях 8. Затем устанавливают опорное основание 9 и верхнюю торцовую деталь 10 для укрепления торцовых участков оболочки от ( радиального перемещения. Подводят осевые болты 11 и внедряют формующие ребра по стрелке 12, начиная с середины оболочки. В результате формирования из оболочки получают наружный гиперболоид и в целом двухстенчатое изделие. В институте электросварки им. Е. О. Патона данным способом сделаны двухстенчатые изделия с диаметром торцового участка наружного гиперболоида ЗЮмм и внутреннего 290мм при толщине стенок 0,2мм. Материал - сталь нержавеющая 12«18 Н ЮТ. Процесс формирования обоих гиперболоидов выполнялся на одном устройстве. Предлагаемый способ позволяет получать многостенчатые изделия, имеющие форму однополостного гиперболоида с гофрированными стенками и отличакяциеся от одностенчатых изделий более высокой надежностью и несущей способностью. Формула изобретения Способ изготовления изделий, форму однополоетного гиперболоида с гофрированными стенками по авт. св. № 721168, отличающийся тем, что, с целью обеспечения изготовления многостенного неразъемного изделия, после получения гофров на отформованную оболочку соосно с ней надевают последующую оболочку с предварительно нанесенными разметками ребер гофров, располагая опорные торцовые кромки обеих оболочек на одном уровне, а одну из точек пересечения ребер гофров отформованной оболочки - в одной раДиаггьной .плоскости с соответствующей ей точкой пересечения линий разметки формуемой оболочки, после чего осуществляют формовку гофров на наружной оболочке. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетелтзство СХЗСР № 721168, кл. В 21D 15/ОО, 1978 (прототип).

ю

V jA

W

Ий4«Иf

X

//

X

//

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий, имеющих форму однополостного гиперболоида с гофрированными стенками | 1987 |

|

SU1438885A2 |

| Способ изготовления изделий,имеющих форму однополостного гиперболоида с гофрированными стенками | 1978 |

|

SU721168A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| Способ изготовления изделий, имеющих форму однополостного гиперболоида с гофрированными стенками | 1988 |

|

SU1556789A2 |

| ГОФРИРОВАННОЕ ГИБКОЕ ОГРАЖДЕНИЕ УЗЛА СОЧЛЕНЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2025293C1 |

| Способ изготовления сильфона в форме однополостного гиперболоида | 1977 |

|

SU722635A1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| Способ изготовления оболочек с гофрами | 1990 |

|

SU1726084A1 |

| СПОСОБ И ОБОРУДОВАНИЕ С РЕЛЬЕФНЫМ БАРАБАНОМ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ ДЛЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2011 |

|

RU2561973C1 |

| Устройство для вибрационной обработки изделий | 1983 |

|

SU1104002A1 |

Фмг.З

Авторы

Даты

1982-03-15—Публикация

1980-07-07—Подача