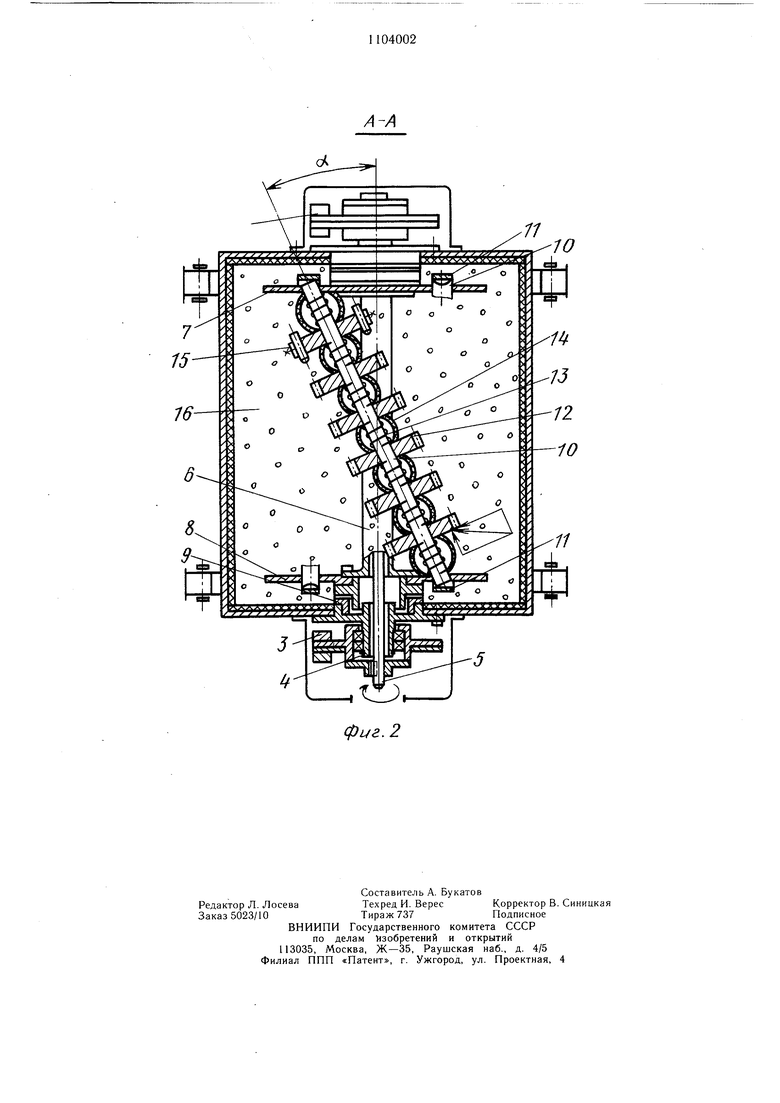

Изобретение относится к вибрационной обработке и оборудованию для ее осуществления и может быть использовано в металлообрабатывающейпромыщленностидля выполнения операций снятия заусенцев, скругления острых кромок, упрочнения, например, зубьев зубчатых колес, дисковых, цилиндрических, концевых фрез, резцов и других инструментов и деталей. Известно устройство для вибрационной обработки изделий, содержащее упруго подвещенный контейнер с вибровозбудителем, смонтированный в опорах качения торцовых стенок контейнера посредством центрального вала барабан с планщайбами и цилиндрическими оправками для установки обрабатываемых изделий, при этом концы оправок размещены в гнездах планщайб 1. Недостатком известного устройства является низкая производительность процесса обработки н низкая степень упрочнения торцовых поверхностей изделий, что обусловлено преимущественным радиальным направлением усилий воздействия рабочей среды на периферийные участки поверхностей изделий и отсутствием существенных осевых составляющих усилий, ввиду параллельности осей изделий с осью контейнера. Непроизводительно и неудобно закрепление устанавливаемых на планщайбах оправок с помощью гаек с применением слесарных инструментов. Недостаточно используется рабочий объе.м контейнера в зонах, примыкающих к планшайбам. Целью изобретения является интенсификация процесса обработки путем обеспечения осевых составляющих усилий воздействия рабочей среды на поверхности изделий, сообщения им дополнительных колебаний. Указанная цель достигается тем, что в известном устройстве для вибрационной обработки изделий, содержащем упруго подвещенный контейнер с вибровозбудителе.м, смонтированный в опорах качения торцовых стенок контейнера посредством центрального вала барабан с планшайбами и цилиндрическими оправками для установки обрабатываемых изделий, при это.м концы оправок размещены в гнездах планщайб, цилиндрические оправки в гнездах планшайб установлены упруго с возможностью осевого перемещения, их оси расположены относительно оси центрального вала барабана как скрещивающиеся с ней под углом величиной 5-30° прямые и при этом одновременно образуя однополостной гиперболоид. Причем оправки дополнительно снабжены упругими разграничителями для обрабатываемых изделий, выполненными в виде установленных на оправках с зазором цилиндрических пружин, размещенных в бочкообразных резиновых оболочках. На фиг. 1 изображено устройство для вибрационной обработки; на фиг. 2 - разрез А-А на фиг. 1. Контейнер 1 опирается на упругую подвеску 2, выполненную, напри.мер, из плоских пружин (возможно использование цилиндрических винтовых пружин для пневматических амортизаторов). Вибровозбудители 3 дебалансного типа размещены на цапфах торцовых крышек 4 контейнера и соединены валом 5, связанным упругой муфтой с электродвигателем. Барабан 6 с планшайбами 7 и 8 установлен опорными концами своей трубчатой оси в цилиндрических гнездах 9 контейнера. Цилиндрические оправки 10 опорными концами установлены в гнездах планшайб 7и 8, на торцах которых закреплены упругие пластины 11. Изделия 12, в данном случае зубчатые колеса, на оправках упруго разграничены пружинами 13 и охватывающими их резиновыми оболочками 14, совмещенными по оси и по торцам. Резиновые оболочки, охватывающие пружины, предназначены для дополнительного увеличения жесткости упругих связей и предупреждения попадания частиц рабочей среды между витками пружин их заклинивания. Изделия типа стержней, например, резцы, фиксируются винтами в пазах на периферии втулки 15. Для обработки, например, зубчатых колес 12 с целью снятия заусенцев, и.меющихся на периферии и нижнем торце зубьев после зубофрезерования, колеса устанавливают на оправку 10 так, чтобы этот торец был обращен в сторону левой планшайбы 8в контейнере и повернут навстречу направлению кругового вращения рабочей среды, т.е. навстречу вектору усилия Р. Вначале устанавливают на оправку первое колесо до упора к имеющемуся на ней бурту, выполненному на расстоянии от правого тор-ца, равном длине упругого эле.мента 13-14, затем устанавливают на оправку упругий элемент 13-14 и второе колесо и т.д. Носледних два упругих элемента одевают на концы оправки до упора к крайним колесам. Оправку с изделиями устанавливают в барабан контейнера. Для упрощения и ускорения процесса установки изделий в контейнер оправки подпружинены в осевых направлениях со стороны стенок планшайб, например, расположенными напротив опорных гнезд упругими пластинами 11, закрепленными на внешних стенках планшайб 7 и 8. Благодаря этому, свободно устанавливают оправку с изделиями вначале в гнездо правой планшайбы, повернув предварительно оправку под углом, затем при надавливании подают оправку по ее оси путем упругого смещения ограничивающей пружины и вводят свободный конец оправки в соответствующее гнездо

левой планшайбы. Имеющийся зазор в соединении позволяет выполнить установку оправки таким способом. Следовательно, отпадает необходимость в непроизводительном креплении оправок гайка.ми с по.мощью вспомогательных инструментов.

Включают электродвигатель, передающий вращение через упругую муфту дебалансам 3, которые сообщают контейнеру 1 круговые колебания. При этом барабан с планщайбами в результате обкатки в охватывающих гнездах 9 контейнера получает относительное вращение, а изделия на оправках - планетарное вращение и дополнительные осевые колебания. Под воздействием круговых колебаний рабочая среда 16 приходит в круговое движение относительно центральной оси контейнера и воздействует на обрабатываемую поверхность с усилиями Р, по нормали к поверхности и Р, - в радиальном направлении, как показано на фиг. 2. Получаемые осевые усилия тем больще, чем больще угол оС .между скрещивающимися осями оправок с изделиями и контейнера, так как

PI Р- sinoC

При значении о 30° усилие Р,0,5Р, в то время как при параллельных осях Р, 0

Таким образом, благодаря расположению изделий под углом о( по отнощению к направлению кругового вращения рабочей среды, последняя активно воздействует одновременно и в радиальном, и в осевом направлениях на поверхности изделий в результате разложения ее усилий на радиальную и осевую составляющие.

Пределы угла 5-30° установлены, исходя из допустимых пределов отнощения радиусов сечений гиперболоида вращения в плоскости планщайбы и в плоскости симметрии барабана. При максимальном отнощении радиусов, соответствующем максимальному углу наклона оправки, изделия, находящиеся в плоскости симметрии барабана, должны свободно располагаться, не соприкасаясь с его осью.

Теоретически максимальный угол наклона оправок может достигать /иа.-1г 45°, когда Р становится равным Р и достигается одинаковая эффективность обработки и торцовой и периферийной поверхности изделия. Однако, при угле наклона оправки более 30° не удается свободно расположить изделия в средней части контейнера, так как при одинаковых расстояниях опорных концов оправки от оси барабана ее средняя часть находится ближе к этой оси. Поэтому увеличивать угол более 30° не целесообразно.

При параллельных осях (о(0°) Р, P sin 0, а прио( 5° ,08-Р, т.е. начиная с угла 5°, уже ощущается положительный эффект по увеличению осевого усилия, воздействующего на торце изделия. При меньщих значениях угла наклона чем 5°, как показали результаты экспериментов, практически не обнаруживается эффект по уменьщению продолжительности обработки.

Установка изделий пакетами на оправках и расположение осей оправок как семейства образующих однополостного гиперболоида вращения, повышает коэффициент использования рабочего объе.ма мащины, так как длина пакетов больще по образующей гиперболоида, че.м по образующей цилиндра.

Результаты экспериментов, проведенных на опытной .машине по снятию острых заусен.цев с зубьев колес, показали, что использование предложенного устройства с углом наклона оправок с изделия.ми 30° повышает производительность процесса на 50% а с углом наклона 5° - на 6%, по сравнению с обработкой на машине-прототипе, в которой оправки с изделиями закреплены параллельно ее центральной оси. Сокращается время на установку каждой оправки с изделиями и на последующее извлечение после обработки более чем в 2 раза в результате за.мены жесткого крепления оправок свободной установкой в гнездах с упруги.ми упорами.

//

70

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки трубчатых изделий | 1985 |

|

SU1391927A1 |

| Вибрационная машина для обработки в контейнере деталей | 1977 |

|

SU707781A1 |

| Устройство для абразивной обработки деталей | 1981 |

|

SU1007941A1 |

| Инструмент для абразивной обработки выпуклых гиперболических поверхностей | 1977 |

|

SU715298A1 |

| Установка для дробеструйной обработки полых цилиндрических изделий | 1986 |

|

SU1366376A1 |

| Способ изготовления зубчатых колёс | 2024 |

|

RU2840513C1 |

| Устройство для центробежной обработки колец | 1981 |

|

SU986747A2 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| МНОГОРЯДНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАЗОВАНИЯ МИКРОРЕЛЬЕФА | 1973 |

|

SU380439A1 |

| ВИБРАЦИОННОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕЛКИХ ДЕТАЛЕЙ | 1991 |

|

RU2036774C1 |

1. УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ, содержащее упруго подвещенный контейнер с вибровозбудителем, смонтированный в опорах качения торцовых стенок контейнера при помощи центрального вала барабан с планщайбами и цилиндрическими оправками для установки обрабатываемых изделий, при этом концы оправок размещены в гнездах планщайб, отличающееся тем, что, с целью интенсификации процесса обработки, цилиндрические оправки в гнездах планщайб установлены упруго с возможностью осевого перемещения, их оси расположены относительно оси центрального вала барабана как скрещивающиеся с ней под углом 5-30° прямые и при этом одновременно образуют однополостной гиперболоид. . 2.. Устройство по п. 1, отличающееся тем, что оправки дополнительно снабжены упругими разграничителями для обрабатываемых изделий, выполненными в виде устаi новленных на оправках с зазором цилиндрических пружин, размещенных в бочкообраз(Л ных резиновых оболочках. 4 О О ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вибрационная машина для обработки металлорежущего инструмента | |||

| Информационный листок о научно-техническом достижении, № 83-11, Львовский ЦНТИ УкрНИИНТИ Госплана УССР, 1983 (прототип). | |||

Авторы

Даты

1984-07-23—Публикация

1983-04-25—Подача