Изобретение относится к обработке металлов давлением, в частности к способам изготовления компенсаторов трубопроводов, а также емкостей, габаритные размеры которых вдоль оси необходимо значительно уменьшить на время транспортировки.

Цель изобретения - повышение качества изделий за счет обеспечения их полного складывания без излома ребер.

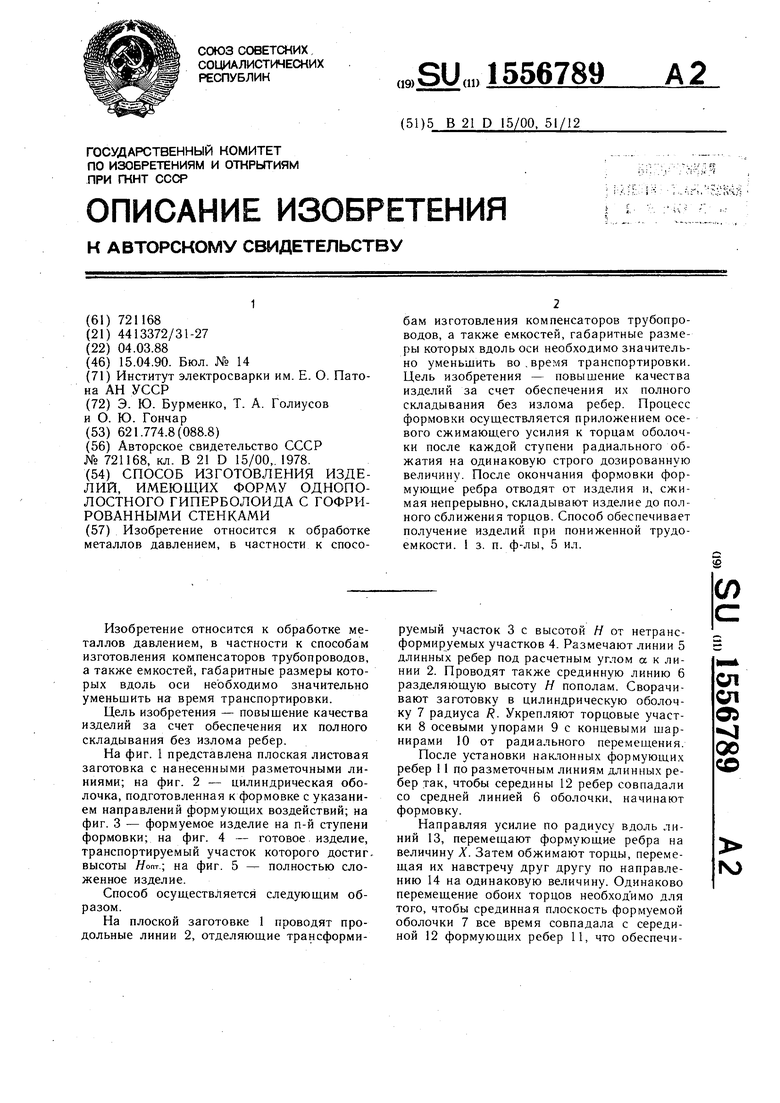

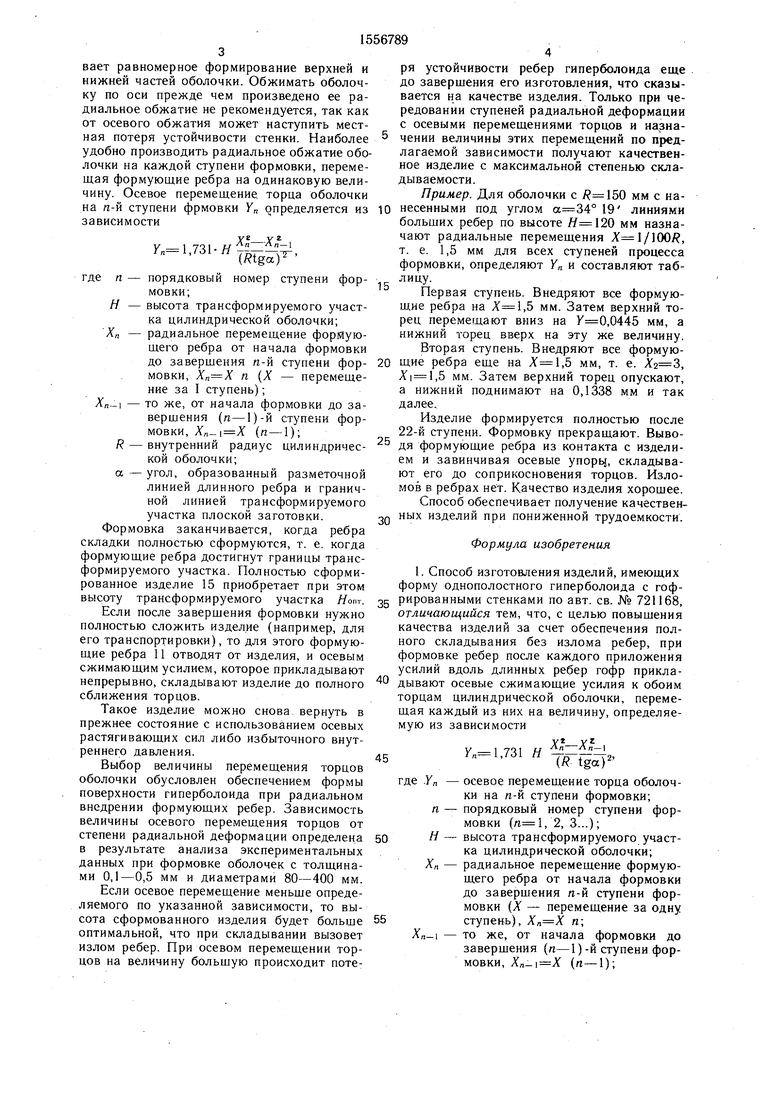

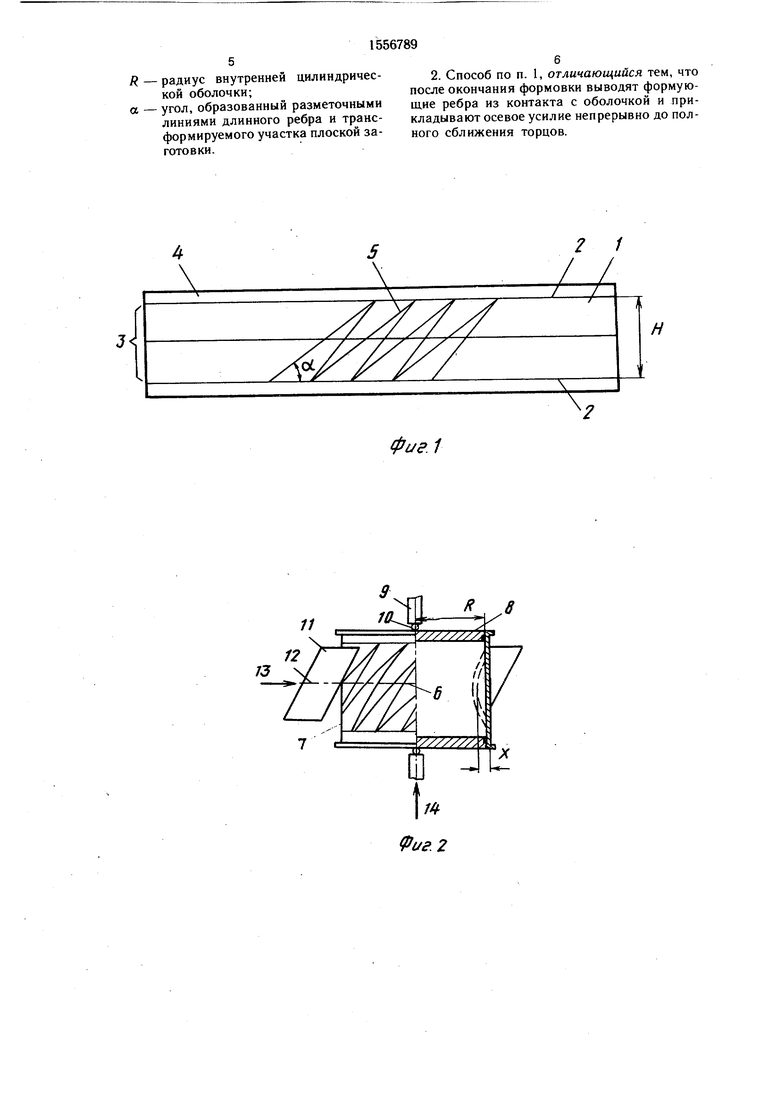

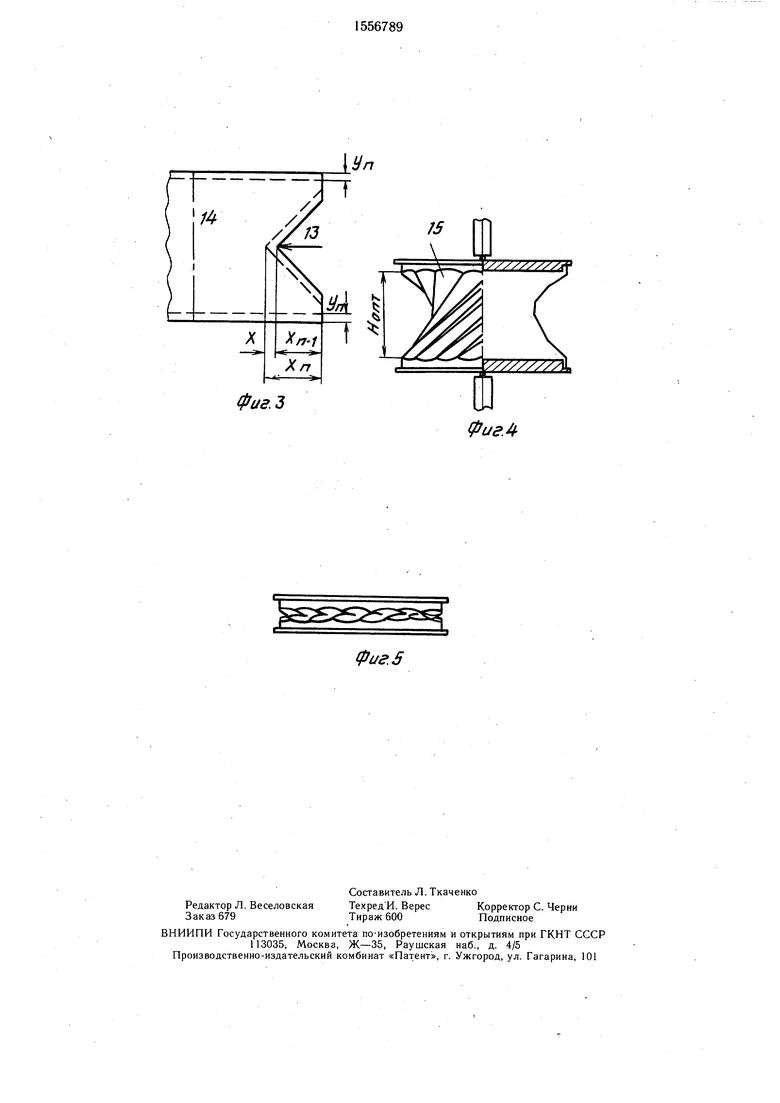

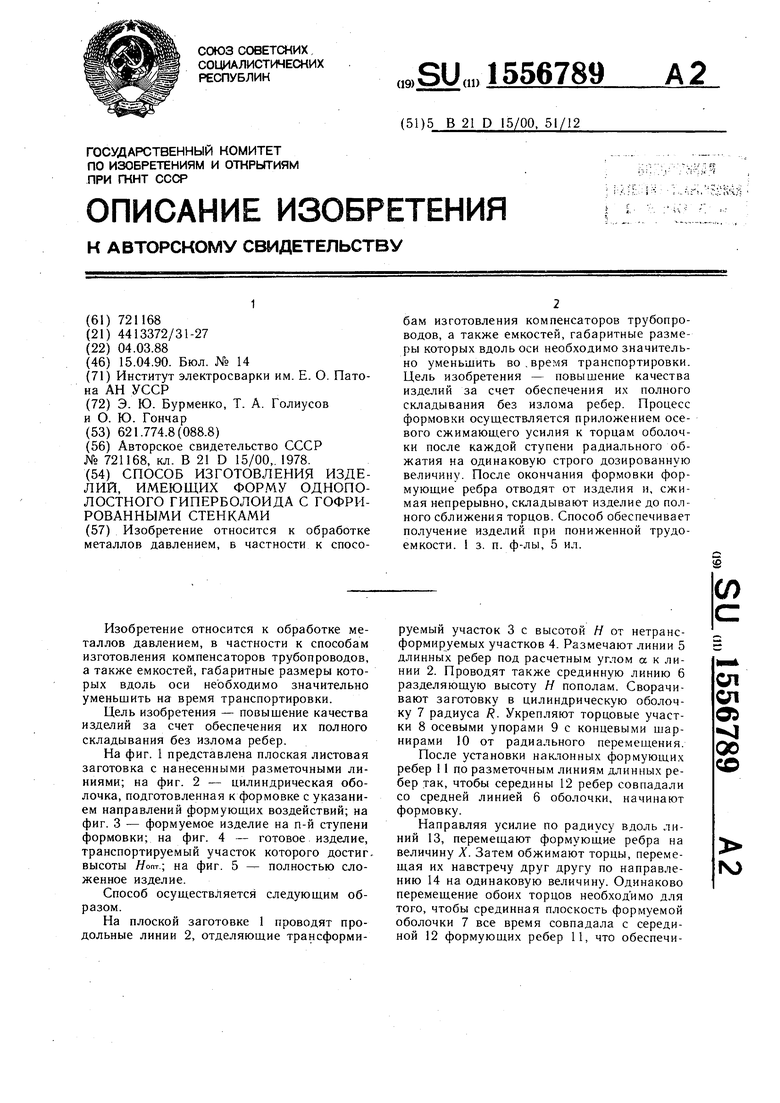

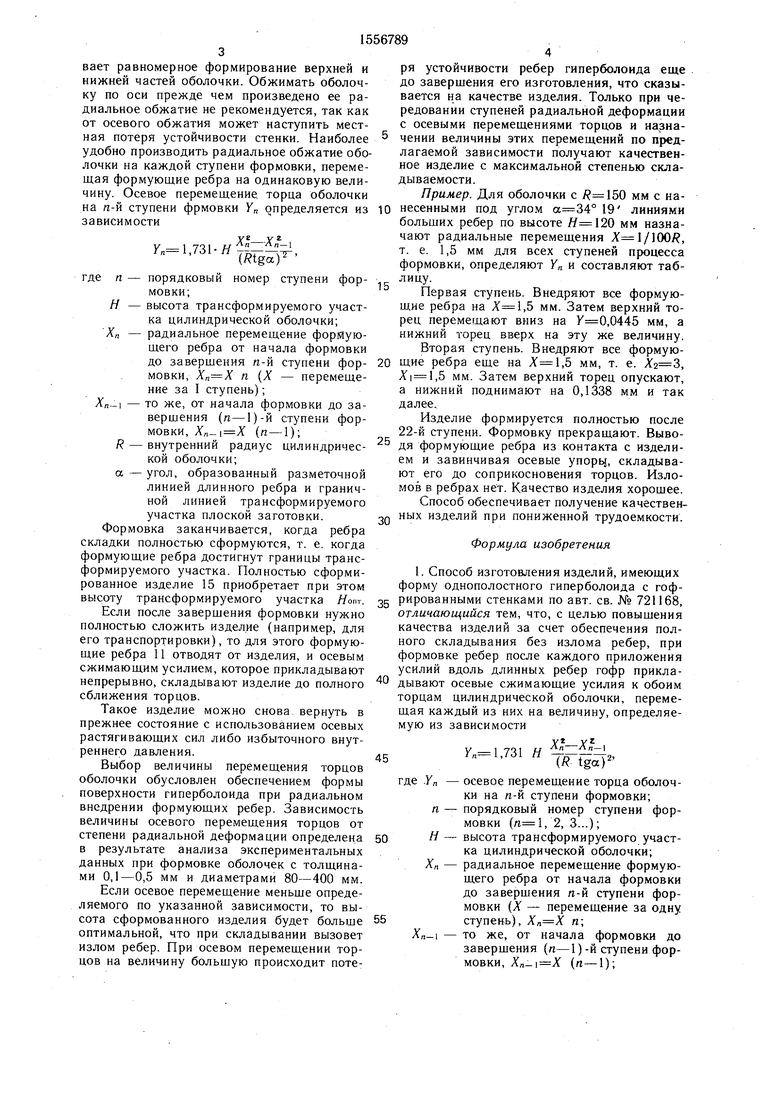

На фиг. 1 представлена плоская листовая заготовка с нанесенными разметочными линиями; на фиг. 2 - цилиндрическая оболочка, подготовленная к формовке с указанием направлений формующих воздействий; на фиг. 3 - формуемое изделие на n-й ступени формовки; на фиг. 4 - готовое изделие, транспортируемый участок которого достиг, высоты //опт; на фиг 5 - полностью сложенное изделие.

Способ осуществляется следующим образом.

На плоской заготовке 1 проводят продольные линии 2, отделяющие трансформируемый участок 3 с высотой Н от нетрансформируемых участков 4. Размечают линии 5 длинных ребер под расчетным углом а к линии 2. Проводят также срединную линию 6 разделяющую высоту Н пополам. Сворачивают заготовку в цилиндрическую оболочку 7 радиуса R. Укрепляют торцовые участки 8 осевыми упорами 9 с концевыми шарнирами 10 от радиального перемещения

После установки наклонных формующих ребер 11 по разметочным линиям длинных ребер так, чтобы середины 12 ребер совпадали со средней линией 6 оболочки, начинают формовку.

Направляя усилие по радиус} вдоль линий 13, перемещают формующие ребра на величину X. Затем обжимают торцы, перемещая их навстречу друг другу по направлению 14 на одинаковую величину. Одинаково перемещение обоих торцов необходимо для того, чтобы срединная плоскость формуемой оболочки 7 все время совпадала с серединой 12 формующих ребер 11, что обеспечиел ел

ОЭ

1

00

со

1Ч

вает равномерное формирование верхней и нижней частей оболочки. Обжимать оболочку по оси прежде чем произведено ее радиальное обжатие не рекомендуется, так как от осевого обжатия может наступить местная потеря устойчивости стенки. Наиболее удобно производить радиальное обжатие оболочки на каждой ступени формовки, перемещая формующие ребра на одинаковую величину. Осевое перемещение торца оболочки на n-й ступени фрмовки Yn определяется из 10 зависимости

Уг Yг

V1 711 Н ЛпYlt lJ3l HWsW

где п - порядковый номер ступени формовки;

Н - высота трансформируемого участка цилиндрической оболочки; Х„ - радиальное перемещение форйую- щего ребра от начала формовки до завершения /г-й ступени формовки, п (X - перемещение за I ступень);

ХП-1 - то же, от начала формовки до завершения (п-1)-й ступени формовки, (п-1);

ря устойчивости ребер гиперболоида еще до завершения его изготовления, что сказывается на качестве изделия. Только при чередовании ступеней радиальной деформации с осевыми перемещениями торцов и назна- 5 чении величины этих перемещений по предлагаемой зависимости получают качественное изделие с максимальной степенью скла- дываемости.

Пример. Для оболочки с мм с нанесенными под углом а-34° 19 линиями больших ребер по высоте мм назначают радиальные перемещения 1/100/, т. е. 1,5 мм для всех ступеней процесса формовки, определяют Yn и составляют таблицу.

Первая ступень. Внедряют все формующие ребра на ,5 мм. Затем верхний торец перемещают вниз на ,0445 мм, а нижний торец вверх на эту же величину.

Вторая ступень. Внедряют все формующие ребра еще на ,5 мм, т. е. , Х ,Ь мм. Затем верхний торец опускают, а нижний поднимают на 0,1338 мм и так далее.

Изделие формируется полностью после 22-й ступени. Формовку прекращают. Выво15

20

R - внутренний радиус цилиндричес- 25 дя формующие ребра из контакта с изделикой оболочки; а. - угол, образованный разметочной линией длинного ребра и граничной линией трансформируемого участка плоской заготовки. Формовка заканчивается, когда ребра складки полностью сформуются, т. е. когда формующие ребра достигнут границы трансформируемого участка. Полностью сформированное изделие 15 приобретает при этом высоту трансформируемого участка Яопт. Если после завершения формовки нужно полностью сложить изделие (например, для его транспортировки), то для этого формующие ребра 11 отводят от изделия, и осевым сжимающим усилием, которое прикладывают

30

ем и завинчивая осевые упоры, складывают его до соприкосновения торцов. Изломов в ребрах нет. Качество изделия хорошее. Способ обеспечивает получение качественных изделий при пониженной трудоемкости.

Формула изобретения

. Способ изготовления изделий, имеющих форму однополостного гиперболоида с гоф- 35 рированными стенками по авт. св. № 721168, отличающийся тем, что, с целью повышения качества изделий за счет обеспечения полного складывания без излома ребер, при формовке ребер после каждого приложения усилий вдоль длинных ребер гофр прикла45

Yn 1,731

непрерывно, складывают изделие до полного 40 дывают осевые сжимающие усилия к обоим

торцам цилиндрической оболочки, перемещая каждый из них на величину, определяемую из зависимости

Y Yz

ЛпЛп-

где Yn - осевое перемещение торца оболочки на /г-й ступени формовки; п - порядковый номер ступени формовки (, 2, 3...); Н - высота трансформируемого участка цилиндрической оболочки; Хп - радиальное перемещение формующего ребра от начала формовки до завершения /г-й ступени формовки (X - перемещение за одну ступень), п;

Хп-1 - то же, от начала формовки до завершения (п-1) -и ступени формовки, (п-1);

сближения торцов.

Такое изделие можно снова вернуть в прежнее состояние с использованием осевых растягивающих сил либо избыточного внутреннего давления.

Выбор величины перемещения торцов оболочки обусловлен обеспечением формы поверхности гиперболоида при радиальном внедрении формующих ребер. Зависимость величины осевого перемещения торцов от степени радиальной деформации определена в результате анализа экспериментальных данных при формовке оболочек с толщинами 0,1-0,5 мм и диаметрами 80-400 мм.

Если осевое перемещение меньше определяемого по указанной зависимости, то высота сформованного изделия будет больше 55 оптимальной, что при складывании вызовет излом ребер. При осевом перемещении торцов на величину большую происходит поте50

0

ря устойчивости ребер гиперболоида еще до завершения его изготовления, что сказывается на качестве изделия. Только при чередовании ступеней радиальной деформации с осевыми перемещениями торцов и назна- 5 чении величины этих перемещений по предлагаемой зависимости получают качественное изделие с максимальной степенью скла- дываемости.

Пример. Для оболочки с мм с нанесенными под углом а-34° 19 линиями больших ребер по высоте мм назначают радиальные перемещения 1/100/, т. е. 1,5 мм для всех ступеней процесса формовки, определяют Yn и составляют таблицу.

Первая ступень. Внедряют все формующие ребра на ,5 мм. Затем верхний торец перемещают вниз на ,0445 мм, а нижний торец вверх на эту же величину.

Вторая ступень. Внедряют все формующие ребра еще на ,5 мм, т. е. , Х ,Ь мм. Затем верхний торец опускают, а нижний поднимают на 0,1338 мм и так далее.

Изделие формируется полностью после 22-й ступени. Формовку прекращают. Выво5

0

5 дя формующие ребра из контакта с издели

ем и завинчивая осевые упоры, складывают его до соприкосновения торцов. Изломов в ребрах нет. Качество изделия хорошее. Способ обеспечивает получение качественных изделий при пониженной трудоемкости.

Формула изобретения

. Способ изготовления изделий, имеющих форму однополостного гиперболоида с гоф- рированными стенками по авт. св. № 721168, отличающийся тем, что, с целью повышения качества изделий за счет обеспечения полного складывания без излома ребер, при формовке ребер после каждого приложения усилий вдоль длинных ребер гофр прикладывают осевые сжимающие усилия к обоим

45

Yn 1,731

R - радиус внутренней цилиндрической оболочки;

а - угол, образованный разметочными линиями длинного ребра и трансформируемого участка плоской заготовки.

2. Способ по п. 1, отличающийся тем, что после окончания формовки выводят формующие ребра из контакта с оболочкой и прикладывают осевое усилие непрерывно до полного сближения торцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий, имеющих форму однополостного гиперболоида с гофрированными стенками | 1987 |

|

SU1438885A2 |

| Способ изготовления изделий,имеющих форму однополостного гиперболоида с гофрированными стенками | 1980 |

|

SU912336A2 |

| Способ изготовления изделий,имеющих форму однополостного гиперболоида с гофрированными стенками | 1978 |

|

SU721168A1 |

| РЕЛЬЕФНЫЙ СВЕТОВОЗВРАЩАЮЩИЙ РАЗМЕТОЧНЫЙ ЭЛЕМЕНТ ДОРОЖНОГО ПОКРЫТИЯ | 1996 |

|

RU2164978C2 |

| Способ изготовления гибких патрубков переменного сечения | 1986 |

|

SU1357109A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| ЦАПФА РАЗГРУЗОЧНАЯ | 2001 |

|

RU2193925C1 |

| Способ непрерывной горячей формовки сотового наполнителя из препрега | 2018 |

|

RU2673049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЗАПОЛНИТЕЛЯ С ШЕВРОННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426645C2 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления компенсаторов трубопроводов, а также емкостей, габаритные размеры которых вдоль оси необходимо значительно уменьшить во время транспортировки. Цель изобретения - повышение качества изделий за счет обеспечения их полного складывания без излома ребер. Процесс формовки осуществляется приложением осевого сжимающего усилия к торцам оболочки после каждой ступени радиального обжатия на одинаковую строго дозированную величину. После окончания формовки формующие ребра отводят от изделия и, сжимая непрерывно, складывают изделие до полного сближения торцов. Изобретение обеспечивает получение изделий при пониженной трудоемкости. 1 з.п. ф-лы, 5 ил.

з

fol

11

2 1 / /

//

н

Фие.1

в

Фиг.З

фиг. В

| Способ изготовления изделий,имеющих форму однополостного гиперболоида с гофрированными стенками | 1978 |

|

SU721168A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-15—Публикация

1988-03-04—Подача