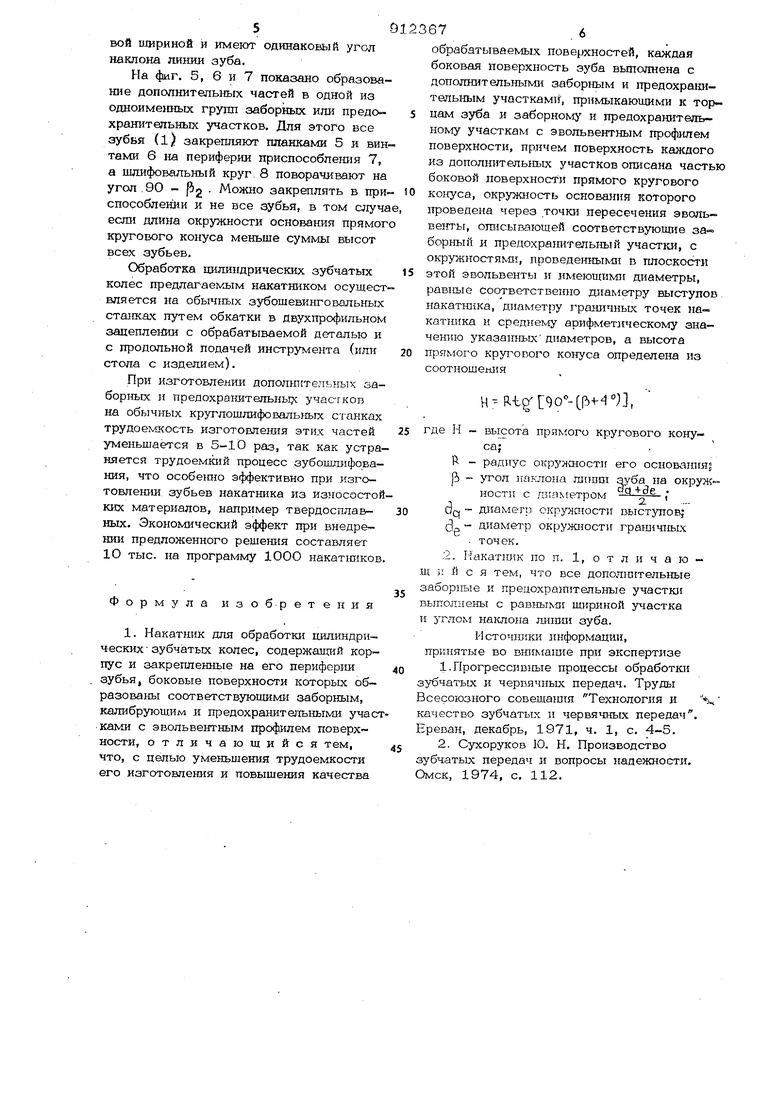

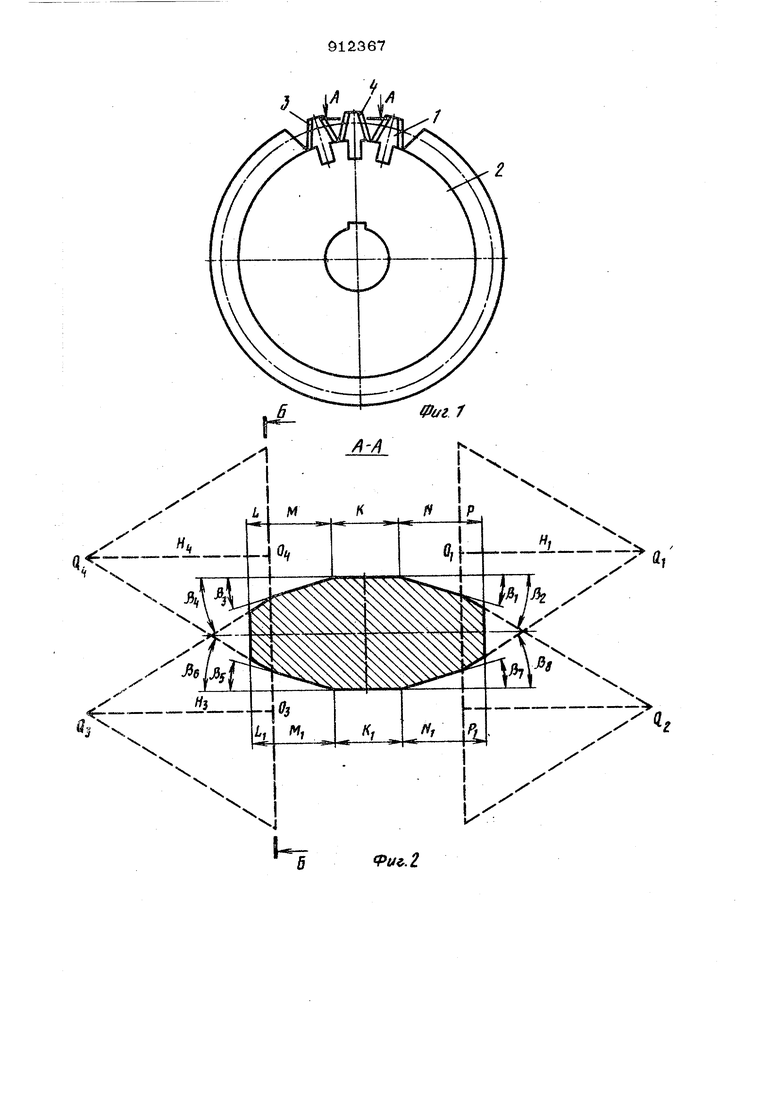

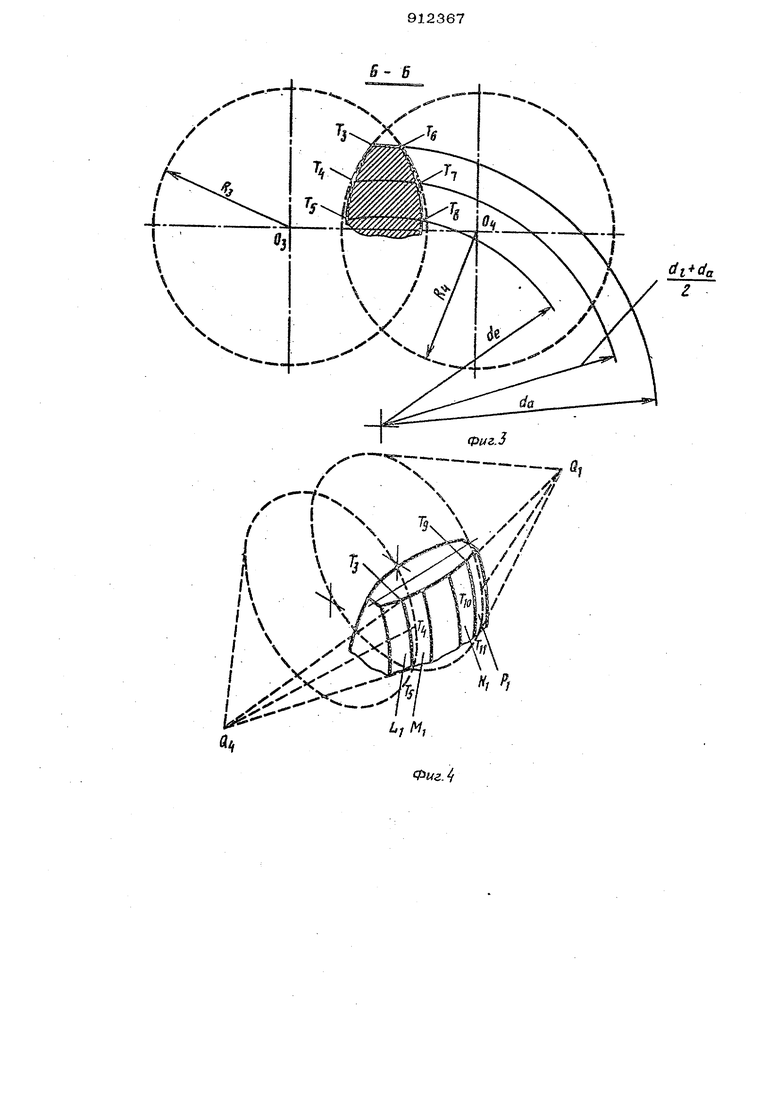

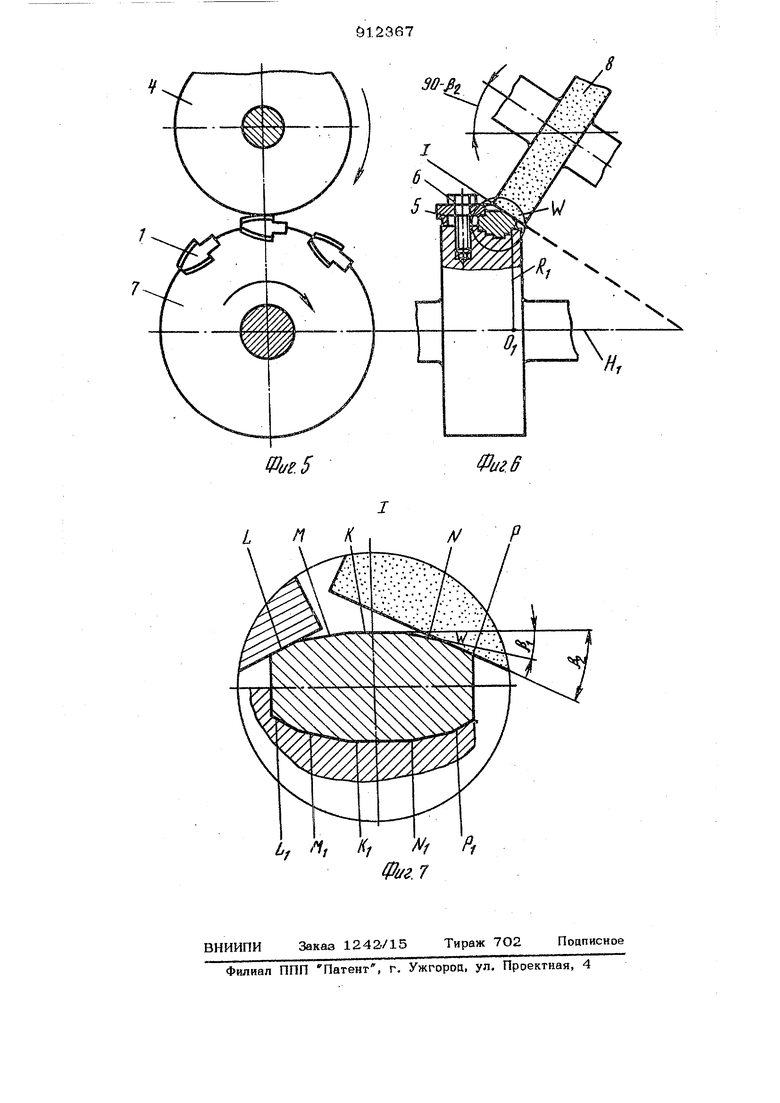

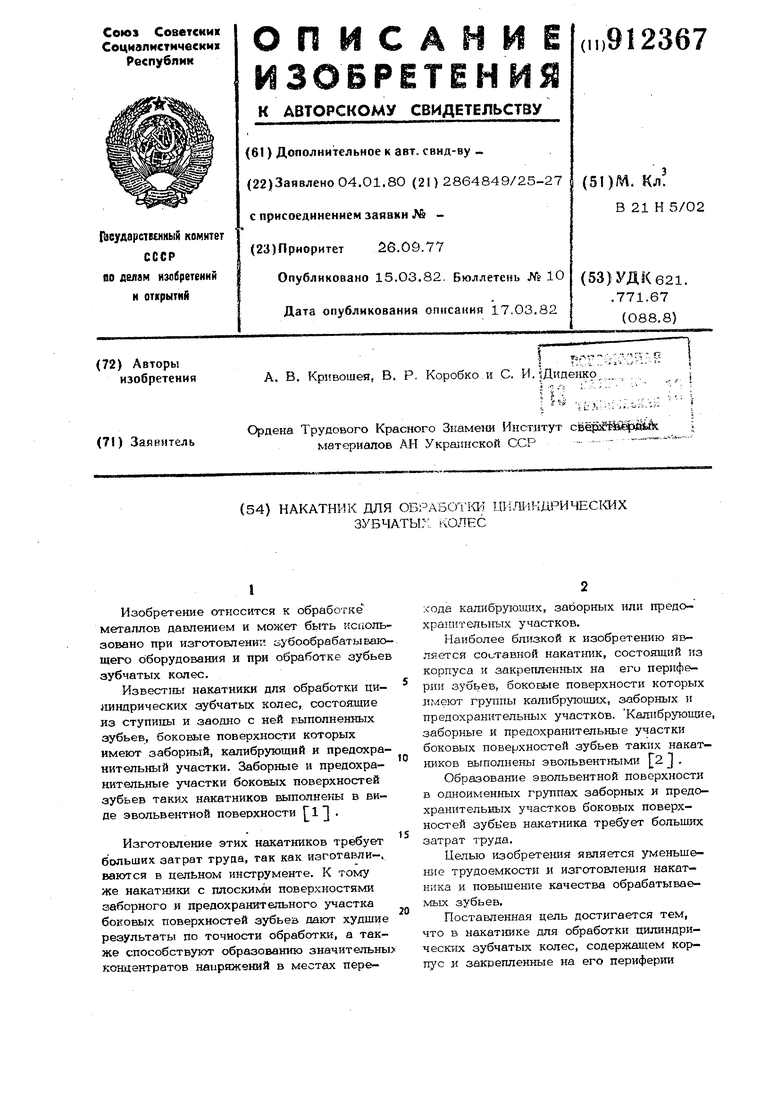

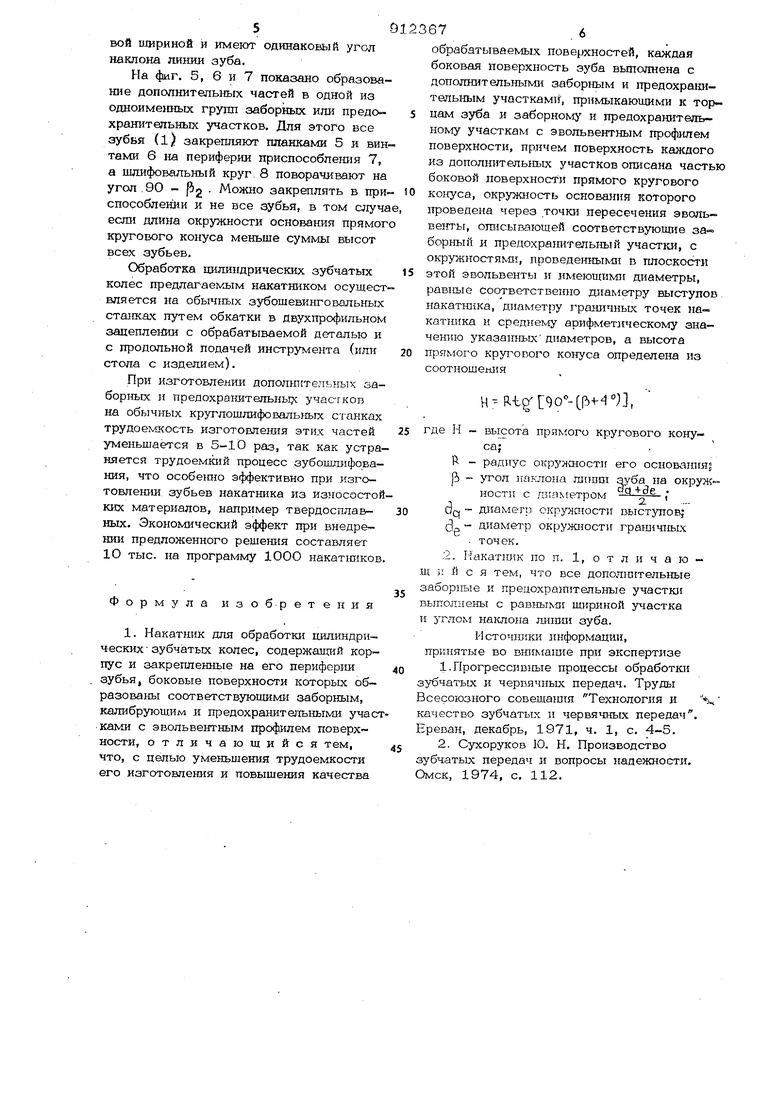

Изобретение относится к обработке металлов давлением и может быть исаоль эовано при изготовлении ыубообрабатываю щего оборудования и при обработке зубье зубчатых колес. Известны накатники для обработки цилиндрических зубчатых колес, состоящие из ступицы и заодно с ней выполненных зубьев, боковые поверхности которых имеют заборный, калибрующий и предохранительный участки. Заборные и предохранительные участки боковых поверхностей зубьев таких накатников выполнены в виде ЭЕольвентной поверхности 1 Изготовление этих накатников требует больших затрат труда, так как иаготавли-. ваются в цельном инструменте. К тому же накатники с плоскими поверхностями заборного и предохранительного участка боковых поверхностей зубьев дают худшие результаты по точности обработки, а также способствуют образованию значительны концентратов напряжений в местах пере хода калибрую-щих, заборных или предохранительных участков. Наиболее близкой к изобретению является соитавной накатник, состоящий из корпуса и закрепленных на еги периферии зубьев, боковые поверхности которых лмеют группы калибрующих, заборных и предохранительных участков. Калибрующие, заборные и предохранительные участки боковых поверхностей зубьев таких накатников выполнены эвольвентными 2 J . Образование эвольвентной поверхности в одноименных группах заборных и предохранительных участков боковь1х поверхностей зубьев накатника требует больших затрат труда. Целью Изобретения является уменьшение трудоемкости и изготовления накатника и повышение качества обрабатываемых зубьев. Поставленная цель достигается тем, что в накатнике для обработки цилиндрических зубчатых колес, содержащем корпус и закрепленные на его перифер1Ш эубья, боковые поверхности которых образованы соответствуюгии}«ш 3a6opHbnvi, калибрующим и предохранительным участ нами с эвольве11ггным профилем поверхности, каждая боковая поверхность зуба выполнена с допалшетепьными заборным и предохранительным участками, примыкаюишми к торцам зуба и заборному и хфедохранитепьному участкам с эвольвен тйым профилем поверхности, причем поверхность каждого из допогоштепьньЕ уч стков описана частью боковой поверхности прямого кругового конуса, окружность ocHOBaiffiH которого проведена че- р;ез ТОЧ1Ш пересечения эвольвенты, опибьтвающей соответствующие заборный и ггредохранительиый у шегкн с окружное. ТяКШ, проведенлы ч.п1 в плоскости этой 3 вольвенты к имеюБдаь-п диаметры, равiBbie соответственно диаметру выступов Накатника, диаметру грани шых точек Накатника и среднек ; арифметическом;,значеьшю указанных ш аметров, а вьясота прямого кругдвого конуса опреде;1ена из соотношення -Rt f9oM{bt4)J - высота нрямогО кротового кону« caj - радиус oKpyjKJiocTj его основа- тгол наклона пишга зуба на окру июсти с диаметром -SS-USв каждой группе зубьев; диаметр окружности выступов; диаметр окрулаюсти . граничных точек. Все дополнительные заборные и предохранительные участки выполнены с ра ными шириной участка л углом наклона линии зуба. На фиг. 1 показан инструмент, общи вид; на фиг. 2 -- сечение зуба инструме плоскостью касательной к делительному цилиндру; на фиг. 3 - определение окружностей основания прямых крутов1ых конусов; на фиг. 4 - зуб накат1жка в аксонометр ш и образование дополнитель ных частей заборного и предохранительного участка на одной боковой поверх ности зуба инструмента; на фиг. 5, б и 7 - образоватье дополнительных часлей в одной из односменных групп заборных или предохранительных участков в виде боковой поверхности прямого кругового ко-нуса на круглошлифовальном станзке в спеииальном приспособлении. Накатник состоит из корпуса 1 и за Kpemieiffibix на его перифер1ш зубьев 2 (1), 3 к 4 - боковые поверхности зубьев накатника, каждая из jmx образована двумя заборнькли участками ( ), калибрующим участком (К и К) и двумяПредохранительными частками К)Р к М р , заборные участки ДЛ и М и предохранительные участки Ни N имеют эвольвентный профиль поверхности, а заборные участки оС и о( и предохрани телькые участки Р и Р имеют поверхность, являющуюся частью боковой поверхности прямого кругового конуса с вершинами Q , Q , Q, и Q и центрами основанияО,, , , 0-. высотами Н H, Н. р, , р, Эз- Р-г fbfe и - углы наклона линии зуба на соответствующих участках, образованные сече1шем инструмента окруж- , ностью с диаметром S Дб, , где f диаметр окрулсности выступов; dg - диаметр окружности граничных точек зуба. На фиг. 3 показано определение окружностей основания (показаны пунктиром) двух прямых круговых конусов. Для этого в плоскости Б-Б (фиг. 2), в которой лежат эвольвенты, разделяющие основные и дополнительные части, находят точки пересечения этих .эвольвент с диа- пересечения этих эвольвент метрак-ги cJa, (3g и t - точки Т-, и То Через точки i j, Т и т 5- проводят од1г; окружность с центром О и радиусом Кд, а через точки Тс., Т-, и Тс другую с центром О и % 7 TaiDKe находят и две дру- радиусом R гие окружности основания прямых круговых конусов. Высоту каждого прямого кругового конуса определяют из зависимости н--а-ь Г9о°-СГ- 4), где И - высота прямого кругового конуса;R - радиус окружз-юсти его основания; л угол наклона линии ок- ; da-t-de ружности с диаметром в каждой группе зубьев. На фиг, 4 показаны вершгсны конусов Q и QA заборных и гфедохранитеяьных участков ot - Р точки Т, Tt, T(j, и , через которые проходят окружности основания прямых круговых конусов, а также окружности основа1ШЯ и образующие двух прямых 1фуговых конусов, а также окрузкности основания и образующие двух прямых круговых конусов. Заборные участки oiii oL , М и М Л и N/1 I Р и выполнены с одинако- 5 вой итриной и имеют одинаковый угол наклона линии зуба. На фиг. 5, 6 и 7 показано образование дополнительных частей в одной из одноимеюгых групп заборных или предохранительных участков. Для этого все зубья (l) закрепляют планками 5 и вин тами 6 на периферии приспособпения 7, а шлифовальный круг 8 поворачивают на угол .90 - pg Можно закреплять в при способлении и не все зубья, в том случа если длина окружности основания прямог кругового конуса меньше суммы высот всех зубьев. Обработка цилиндрических зубчатых колес предлаг-аемым накатником осущест вляется на обычных зубошевинговальных станках путем обкатки в двухпрофильном зацеплении с обрабатываемой деталью и с продольной Подачей инструмента (или стола с изделием). При изготовлении дополнительных заборных и предохранительных учасгков на обычных круглошлифовальных ci-анках трудоемкость изготовления этих частей уменьшается в 5-10 раз, так как устраняется трудоемкий процесс зубошшяфова- кия, что особешю эффективно при изготовлении зубьев накатника из износостой ких материалов, например твердосплавных. Экономический эффект при внедреНИИ предложенного решения составляег 1О тыс. на программу 100О накатшжов Формула изобретения 1. Накатник для обработки щ линдрических зубчатых колес, содержаищй корпус и закрепленные на его периферии зубья, боковые поверхности которых образованы соответствую.щими заборным, калибрующим и предохранительными учас ками с эвольвентным профилем поверхности, отличающийся тем, что, с целью уменьшения трудоемкости его изготовления и повышения качества 676 обрабатывйемых поверхностей, каждая боковая поверхность зуба вьшолнена с дополнительными заборным и предохранительным участкам, примыкающими к тор пам зуба и заборному и предохранительному участкам с эвольвентным профилем поверхности, причем поверхность каждого из дополнительт 1х участков описана частью боковой поверхности прямого кругового конуса, окружность основания которого проведена через точки пересечения эвояь ве1ггы, описывающей соответствую.щие за борный и предохранительный участки, с окружностями, проведе1щык-а1 в плоскости этой эвольвенты и имеющими диаметры, равные соответственно дДШметру выступов. накатшша, диаметру гршшчных точек накатника и среднек-гу арифметическому зна- чешгю указанных диаметров, а высота прямого крут ового конуса определена из соотношеи1 Я H--Rtgi:9o4P- l. где И - высота прямого кругового конуса;R - радиус окрулшости его основания; |i - угол наклона лишш зуба на окрулсности с диаметром - , i dcj - диамегр окр мпюсти выступов; (Лр - диаметр окружности грагщчных . точек. 2. Накатник по п. 1, отличающ лися тем, что все дополшгтелыаш заборные и прецохра1штельные участки выполнены с равныхаг шириной участка и углом наклона хщши зуба. Мсточшжи информации, принятые во вшашш-ге при экспертизе 1.Прогрессивные процессы обработки убчатых и червячных передач. Труды сесоюзного совешашш Технология и ачество зубчатых и червячных передач, реван, декабрь, 1971, ч. 1, с. 4-5. 2.СухорукоБ Ю. И, Производство убчатых передач и вопросы надежности, мск, 1974, с, 112. В( в

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатывания цилиндрических зубчатых колес | 1974 |

|

SU490544A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| РОТОР, ВКЛЮЧАЮЩИЙ ПОВЕРХНОСТЬ С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ | 2012 |

|

RU2619153C2 |

| Зубчатый венец | 1983 |

|

SU1087720A1 |

| КОСОЗУБАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1995 |

|

RU2116532C1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ПОВЫШЕНИЯ КОНТАКТНОЙ И ИЗГИБНОЙ ВЫНОСЛИВОСТИ ЭВОЛЬВЕНТНОГО ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ И ЭВОЛЬВЕНТНОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2703094C2 |

| Способ чистового нарезания конических зубчатых колес с круговыми зубьями | 1987 |

|

SU1495029A1 |

| АРОЧНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2092725C1 |

| Способ изготовления зуборезной головки с незатылованными резцами | 1990 |

|

SU1795931A3 |

Авторы

Даты

1982-03-15—Публикация

1980-01-04—Подача