1

(21)4263357/27-08

(22)17.06.87

(46) 23.07.89. . № 27

(71)Московский автомобильный завод им. И.Л.Лихачева

(72)А.С.Калашников, А. C.HacefiKOB, М.Е.Стольников, В.Д.Делиховский

и В.Т.Кондратюк

(53)621.914.7:621.833.23(088.8)

(56)Кедринский В.Н. , Писманик К.М. Станки для обработки конических зубчатых колес. М.: Машиностроение, 1967, с. 448-452.

(54)СПОСОБ ЧИСТОВОГО НАРЕЗАНИЯ КОНИ- MECraiX ЗУБЧАТЫХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ ,

(57)Изобретение относится к машиностроению, в частности к производству конических колес с круговыми зубьями в автомобильной и тракторной промыш- лен}{ости. Цель изобретения - повышение качества обработки за счет обеспечения постоянной ширины резов на поверхности зубьев по линии делительного конуса. Oбpa6aтывлe ;o г/ колесу сообщают переменную угловую скорость вращения в зависимости от изменения угловой скорости вращения производящего колеса с обеспечением постоянного передаточного отношения обкатки, при этом угловую скорость вообра лао- мого производящего и обрабптываемого колес изменяют обратно пропорционально изменению радиуса основной окружности обрабатываемого колеса. 5 ил.

с б

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Способ нарезания конических зубчатых колес | 1960 |

|

SU138135A1 |

| Способ обработки зубчатых изделий | 1990 |

|

SU1776502A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ И КОНИЧЕСКИХ КОЛЕС ГИПОИДНЫХ ПЕРЕДАЧ | 1971 |

|

SU291762A1 |

| Коническое колесо с бипаллоидным зубом | 1948 |

|

SU70829A1 |

| Способ коррекции формы круговых зубьев конических колес | 1990 |

|

SU1764871A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

Изобретение относится к машиностроению ,в частности, к производству конических колес с круговыми зубьями в автомобильной и тракторной промышленности. Цель изобретения - повышение качества обработки за счет обеспечения постоянной ширины резов на поверхности зубьев по линии делительного конуса. Обрабатываемому колесу сообщают переменную угловую скорость вращения в зависимости от изменения угловой скорости вращения производящего колеса с обеспечением постоянного передаточного отношения обкатки, при этом угловую скорость воображаемого производящего и обрабатываемого колес изменяют обратно пропорционально изменению радиуса основной окружности обрабатываемого колеса. 5 ил.

Изобретение отноагтся к машиностроению, в частности к производству конических колес с KpyroBbrNoi зубьями в автомобильной и тракторной промышленности.

Цель изобре1ения - повышение ка- чест.ва обработки за счет обеспечения постоянной ширины рядов на поверхности зубьев по линии делительного конуса.

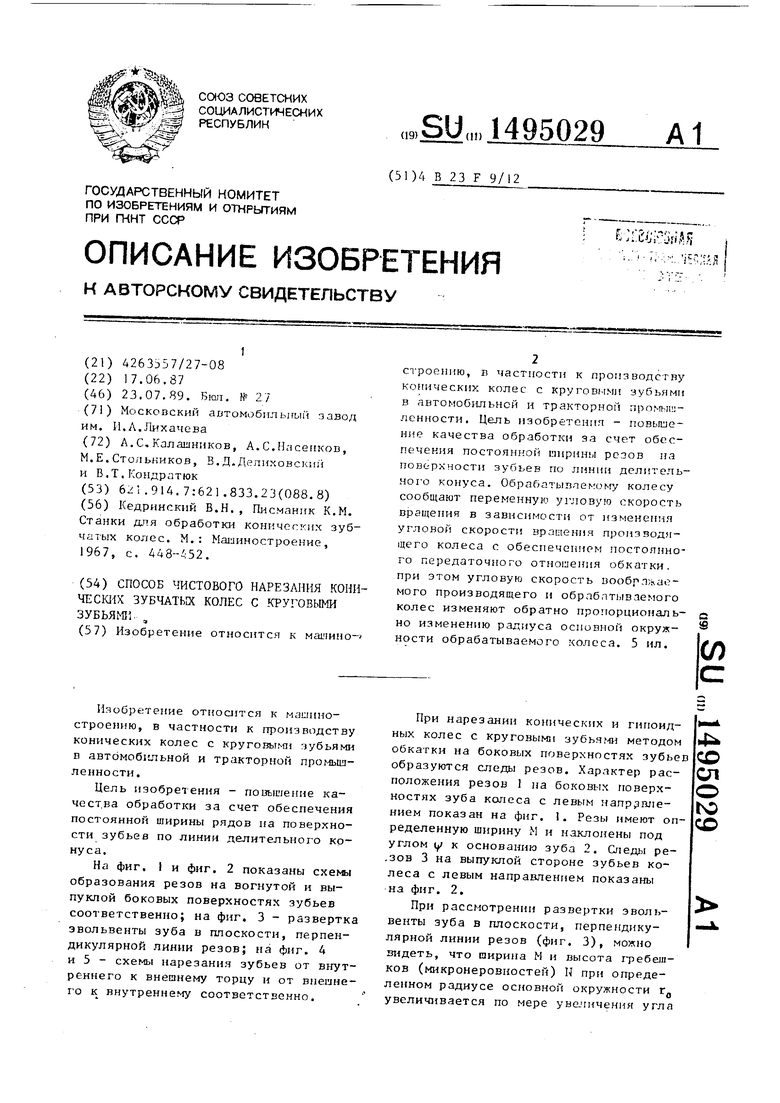

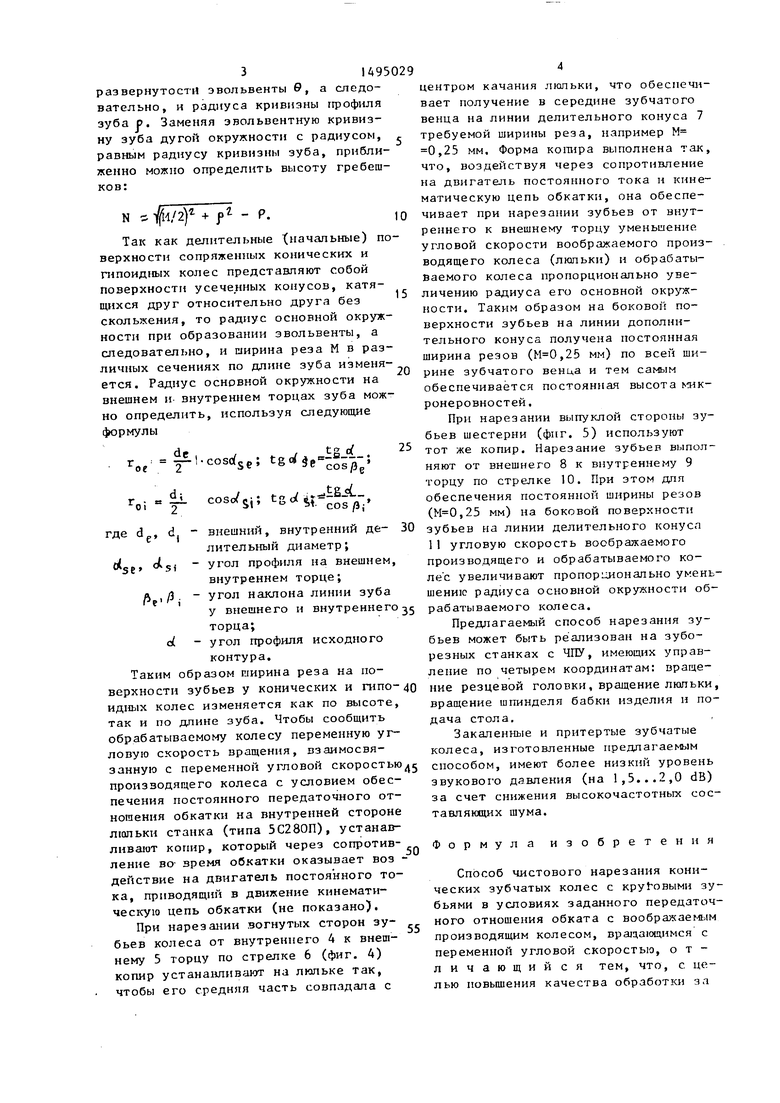

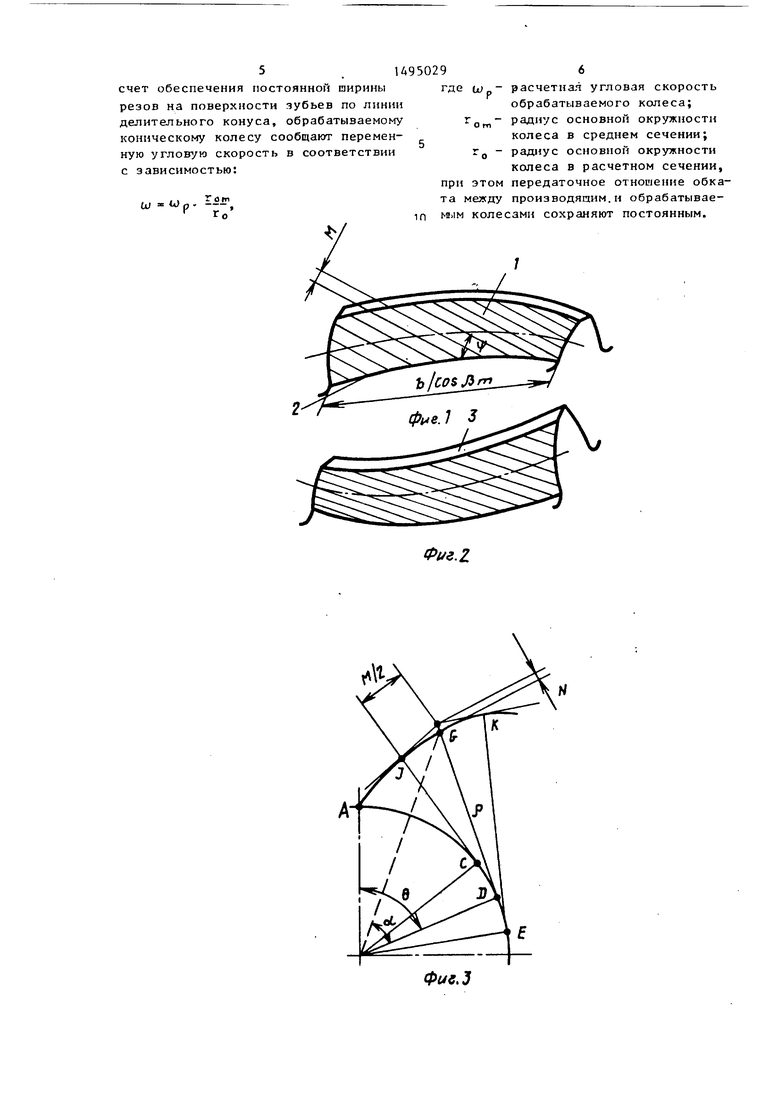

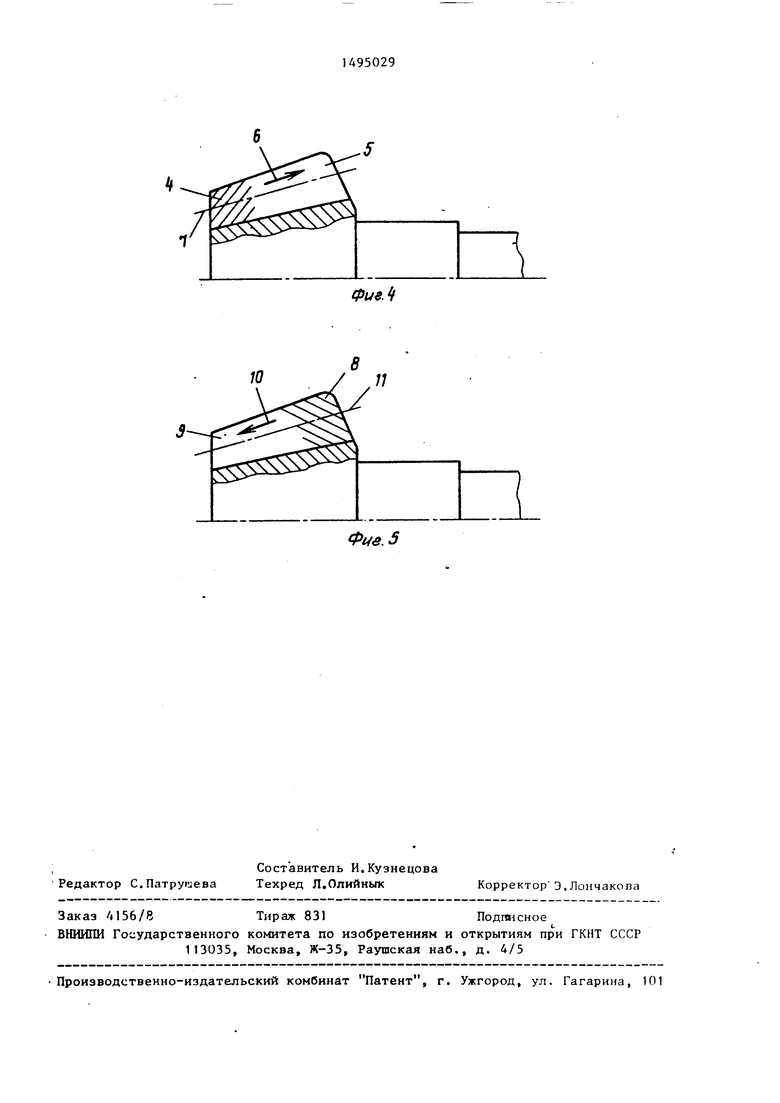

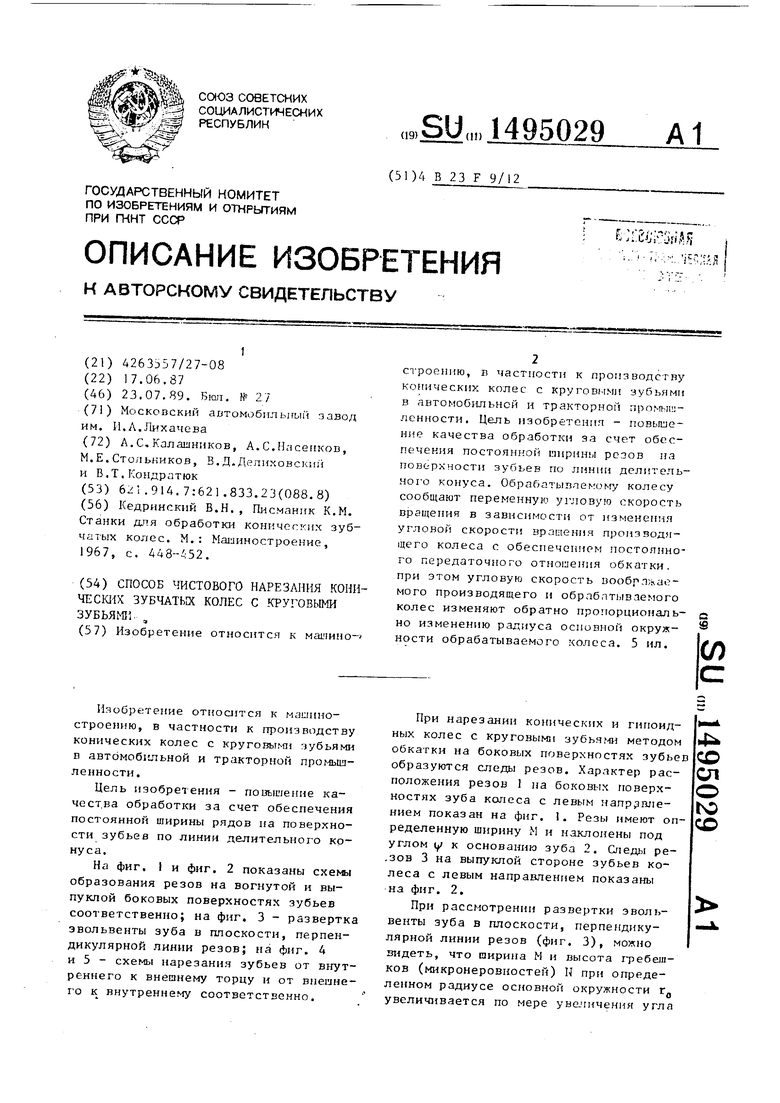

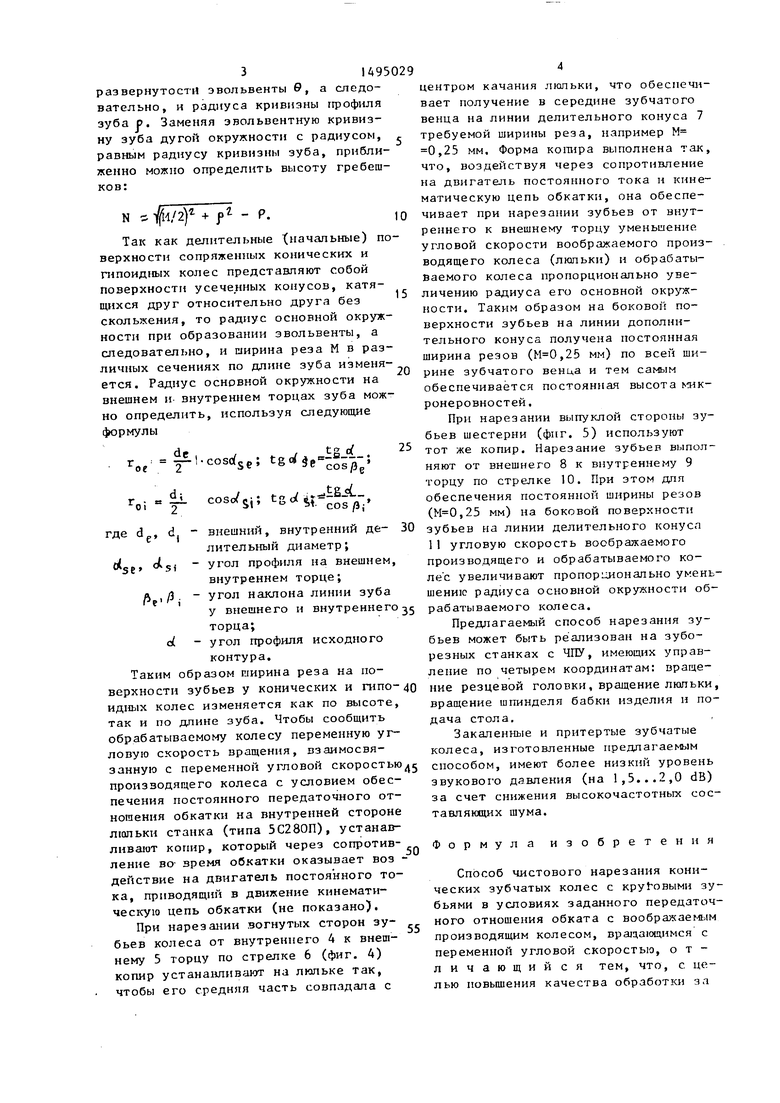

На фиг, I и фиг, 2 показаны схемы образования резов на вогнутой и выпуклой боковых поверхностях зубьев соответственно; на фиг. 3 - развертка эвольвенты зуба в плоскости, перпендикулярной линии резов; на фиг. 4 и 5 - схемы {арезания зубьев от внутреннего к внешнему торцу и от внешнего к внутреннему соответственно.

При нарезании конических и гипоидных колес с круговыми зубья -1и методом обкатки на боковых поверхностях зубьев образуются следы резов. Характер расположения резов 1 на боковых поверхностях зуба колеса с левым нием показан на фиг, I, Резы имеют определенную ширину М и наклонены под углом у к основанию зуба 2, Отеды ре- ,зов 3 на выпуклой стороне зубьев колеса с левым направлением показаны на фиг, 2,

При рассмотрении развертки эвольвенты зуба в плоскости, перпендикулярной линии резов (фиг, 3), можно видеть, что ширина М и высота гребешков (микронеровностей) N при определенном радиусе основной окружности г увеличивается по мере увеличения угла

4

СО

сл

о

со

31А95029

развернутости эвольвенты 0, а следовательно, и радиуса кривизны гфофиля зуба р. Заменяя эвольвентную кривизну зуба дугой окружности с радиусом, , равным радиусу кривизны зуба, приближенно можно определить высоту гребешков:

N fl/2)f - Р.

Так как делительные Хначальные) поверхности сопряженных конических и гипоидных колес представляют собой поверхности усеченных конусов, катящихся друг относительно друга без скольжения, то радиус основной окружности при образовании эвольвенты, а следовательно, и ширина реза М в различных сечениях по длине зуба изменяется. Радиус основной окружности на внешнем и- внутреннем торцах зуба можно определить, используя спедую дие формулы

ое

01

где d.

se

2

IL

2 d. со

sofse; tgcrf e i ;

cosol

Si s HoiV;

внешний, внутренний де-

литeльньн диаметр; ijf угол профиля на внешнем,

внутреннем торце; Л ,/3 . - угол наклона линии зуба

у внешнего и внутреннего

торца; а( - угол профиля исходного

контура.

Таким образом глирина реза на поверхности зубьев у конических и гапоидных колес изменяется как по высоте так и по длине зуба. Чтобы сообщить обрабатываемому колесу переменную угловую скорость вращения, взаимосвязанную с переменной угловой скоростью производящего колеса с условием обеспечения постоянного передаточного отношения обкатки на внутренней стороне люльки станка (типа 5С280П), устанавливают копир, который через сопротивление во- время обкатки оказывает воз действие на двигатель постоянного тока, приводящий в движение кинемати- чес1сую цепь обкатки (не показано).

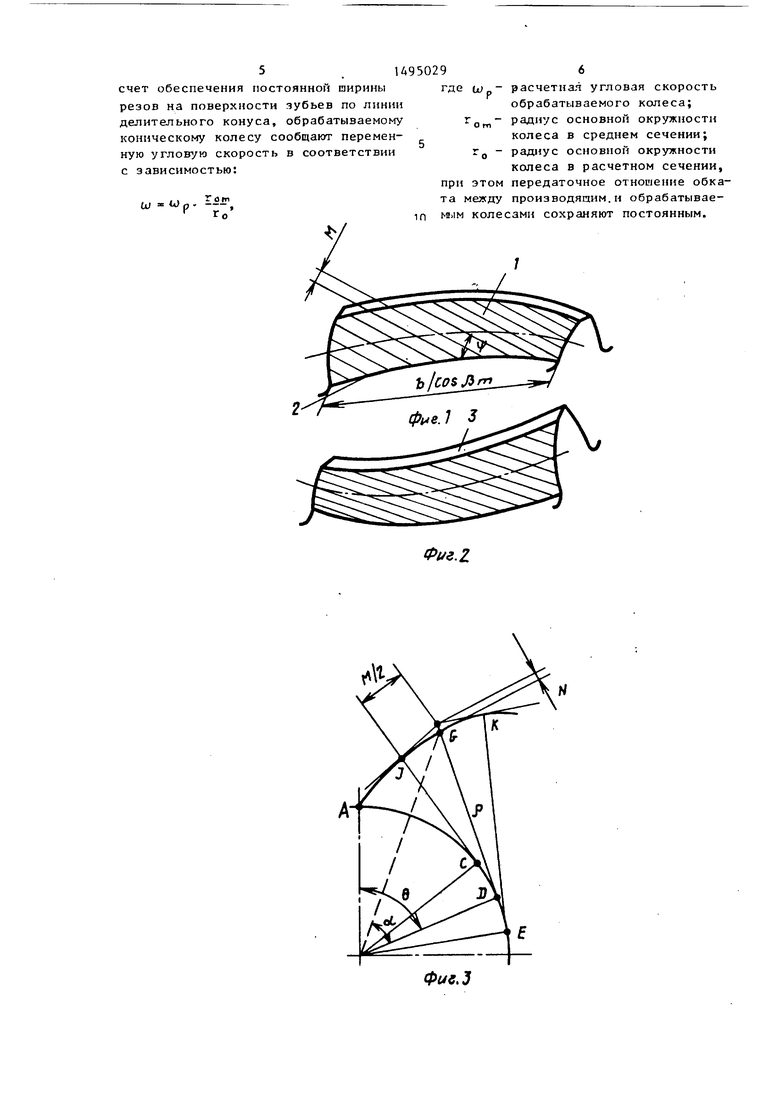

При нарезании вогнутых сторон зубьев колеса от внутреннего 4 к внешнему 5 торцу по стрелке 6 (фиг. 4) копир устанахшивают на люпьке так, чтобы его средняя часть совпадала с

,

5

0

0

5

0

j

0

5

центром качания люльки, что обеспечивает получение в середине зубчатого венца на линии делительного конуса 7 требуемой ширины реза, например М 0,25 мм. Форма копира выполнена так, что, воздействуя через сопротивление на двигатель постоянного тока н кинематическую цепь обкатки, она обеспечивает при нарезании зубьев от внутреннего к внешнему торцу уменьшение угловой скорости воображаемого производящего колеса (люльки) и обрабатываемого колеса пропорционально увеличению радиуса его основной окружности. Таким образом на боковой поверхности зубьев на линии дополнительного конуса получена постоянная ширина резов (,25 мм) по всей ширине зубчатого вениа и тем самым обеспечивается постоянная высота Ь мк- ронеровностей.

При нарезании выпуклой стороны зубьев шестерни (фиг. 5) используют тот же копир. Нарезание зубьев выполняют от внешнего 8 к внутреннему 9 торцу по стрелке 10, При этом длп обеспечения постоянной ширины резов (,25 мм) на боковой поверхности зубьев на линии делительного конусп 11 угловую скорость воображаемого производящего и обрабатываемого колес увеличивают пропорционально уменьшению радиуса основной окружности обрабатываемого колеса.

Предлагаемый способ нарезания зубьев может быть реализован на зуборезных станках с ЧПУ, имеющих управление по четырем координатам: вращение резцевой головки, вращение люльки, вращение шпинделя бабки изделия и подача стола.

Закаленные и притертые зубчатые колеса, изготовленные предлагаемым способом, имеют более низкий уровень звукового давления (на 1,5...2,О dB) за счет снижения высокочастотных составляющих шума.

Формула изобретения

Способ чистового нарезания конических зубчатых колес с кpy oвыми зубьями в условиях заданного передаточного отношения обката с воображаем им производящим колесом, вращающимся с переменной угловой скоростью, отличающийся тем, что, с целью повьпиения качества обработки за

счет обеспечения постоянной ширины резов на поверхности зубьев по линии делительного конуса, обрабатываемому коническому колесу сообщают переменную угловую скорость в соответствии с зависимостью:

ц; U)

р

г О

го

где Ыр- расчетная угловая скорость

обрабатываемого колеса; радиус основной окружности

колеса в среднем сечении; Гц - радиус основной окружности колеса в расчетном сечении, при этом передаточное отношение обката между производящим.и обрабатывае- м(им колесами сохраняют постоянным.

Фиг. 2.

,г

Фие.З

Фие.5

0ue. t

Авторы

Даты

1989-07-23—Публикация

1987-06-17—Подача