(54) ВИНТОВОЙ ПРЕСС А. А. СЕМЕНОВСКОГО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ТРУБЧАТЫХ БРУСЬЕВ ИЗ ПРЕСС-МАСС

1

Изобретение относится к устройствам для производства конструкционных материалов и изделий из древесных пресс-масс путем прессования и может быть использовано в деревообрабатывающей промышленности.

Известны прессы для формования изделий цилиндрической формы, выполненные с загрузочной воронкой, рабочим каналом и вращающимся ротором 1.

Однако известные прессы не обеспечивают непрерывности процесса изготовления изделий и высоких показателей при формовании изделий из стружечно-клеевой массы ввиду ее .сравнительно малого объемного веса.

Наиболее близким к предлагаемому изобретению является винтовой пресс для непрерывного изготовления изделий типа трубчатых брусьев из пресс-масс, преимущественно древесных конструкционного назначения, включающий механизм загрузки пресс-массы, канал, образоваиный нагревательными плитами, внутри которого расположен вал с винтовой нарезкой 2.

Однако в BHHtoBOM прессе прессование древесной пресс-массы осуществляется в

непрерывном движении ее по неподвижному каналу, в результате чего происходит интенсивный износ рабочих поверхностей канала, особенно средних частей граней канала, что ведет к возникновению выпуклостей на

5 средних частях граней изготавливаемых брусьев, то есть к браку. При этом необходим сложный ремонт или замена всего канала, который довольно сложен в изготовлении, так как требуется высокая твердость,

д износостойкость и высокий класс щероховатости рабочих поверхностей канала. Обработка внутренних поверхностей сложна, трудоемка и дорогостояща.

Цель изобретения - упрощение конструкции и повышение эксплуатационной надежности пресса, а также улучшение качества изделий.

Цель достигается тем, что нагревательные плиты соединены между собой уголковыми элементами и снабжены накладными лентами со стороны рабочей поверхности.

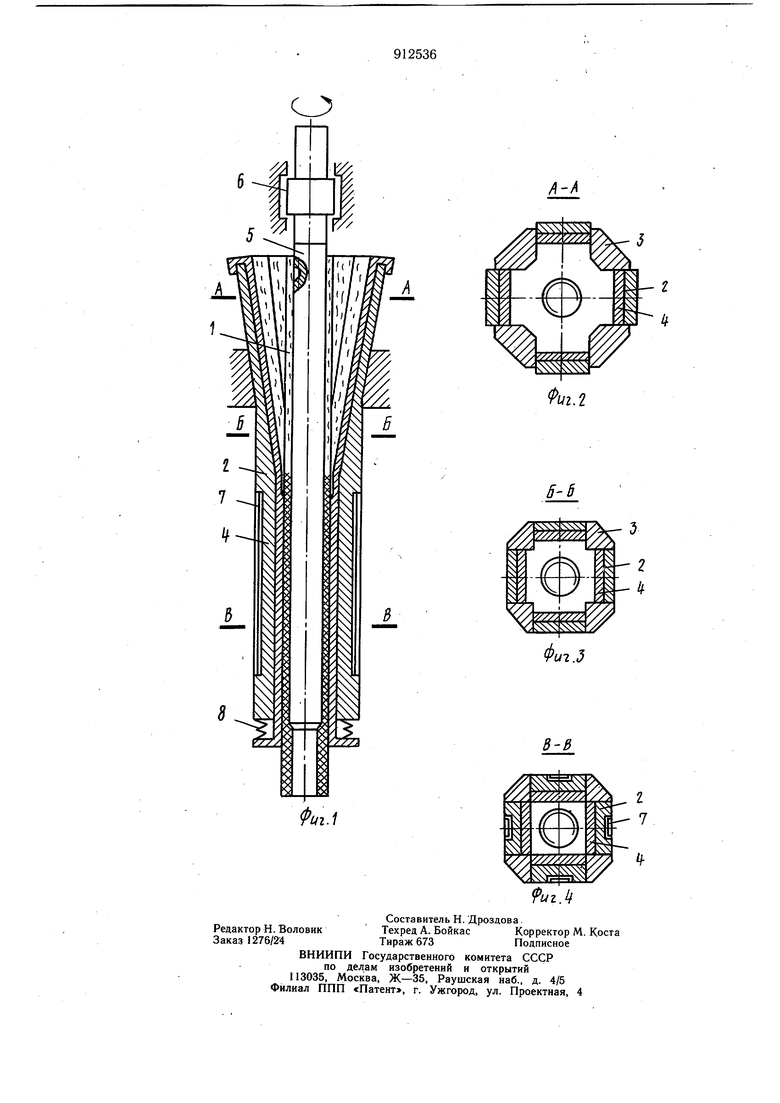

На фиг. 1 изображен предлагаемый пресс, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. I; на фиг. 4 - сечение В-В на фиг. 1.

Пресс включает формирующий канал 1, образованный нагревательными плитами 2, уголковыми элементами 3, соединяющими плиты 2, и накладными гибкими лентами 4, примыкающими к плитам 2 со стороны рабочей поверхности. Канал 1 сверху имеет расширенную часть для обеспечения загрузки пресс-массы, а книзу - сужающийся участок, переходящий в прямолинейный. Продольные ребра уголковых элементов 3 направлены внутрь канала и служат для образования ребер в изделии. В расши.ренной части канала уголковые элементьг имеют больщие размеры сечения и ребро в канале притуплено (фиг. 2) с целью увеличения загрузочной части канала.

Внутри канала 1 соосно с ним расположен вал 5, выполненный с винтовой нарезкой и установленный в радиальных и упорных подщипниках 6. Плиты имеют нагревательные элементы 7, а накладные ле.нты 4 снабжены натяжным приспособлением.

Пресс работает следующим образом.

Древесная пресс-масса известным механизмом равномерной загрузки непрерывно подается в расщиренную часть канала 1, заполняет его, соприкасаясь при этом со всех сторон с винтовой на резкой вала 5. Получая вращательное движение от привода, вал 5 с помощью винтовой нарезки приводит древесную пресс-массу в движение вдоль канала 1, при этом в сужающейся части канала производит упрессовку ее (сжатие в поперечном направлении). Спрессованная пресс-масса прогревается во время движения, и к выходу ее из прямолинейного участка в спрессованном материале происходит релаксация внутренних напряжений и отверждение связующего в достаточной мере для выгрузки изделия. Непрерывно выходящий из пресса трубчатый стержень типа бруса оторцовывается на нужные размеры. Изготавливаемый брус имеет наружные размеры и форму соответствующие форме и размерам поперечного сечения канала на прямолинейном участке, внутри бруса имеется осевое отверстие, соответствующее внутреннему диаметру винтовой нарезки вала.

В связи с тем, что рабочие поверхности канала (где имеют место максимальное давление и силы трения прессуемой массы о стенки канала) образованы гибкими тонкими стальными лентами, имеющими высококачественную рабочую поверхность, исключается высококачественная обработка внутренних поверхностей канала. Конструкция пресса позволяет исключить изготовления криволинейных поверхностей, так как необходимый криволинейный участок расщиренной части канала образуется путем отгиба несущих полос.

Формула изобретения

Винтовой пресс для непрерывного изготовления изделий типа трубчатых брусьев из пресс-масс, преимущественно древесных, включающий механизм загрузки пресс-массы, канал, образованный нагревательными плитами, внутри которого расположен вал с винтовой нарезкой, отличающийся тем, что, с целью упрощения конструкции и повыщения эксплуатационной надежности пресса, а также улучщения качества изде0 ЛИЙ, нагревательные плиты соединены между собой уголковыми элементами и снабжены накладными лентами со стороны рабочей поверхности.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 368068, кл. В 29 J 5/08, 1970.

2. Авторское свидетельство СССР № 471067, кл. В 29 J 5/08, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для непрерывного изготовления трубчатых изделий из древесных пресс-масс | 1983 |

|

SU1172716A1 |

| Устройство для изготовления изделий типа брусьев | 1973 |

|

SU471067A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭКСТРУЗИОННЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2422268C1 |

| Пресс для непрерывного изготовления профильных погонажных изделий из древесных материалов | 1982 |

|

SU1070025A1 |

| СПОСОБ И ЭКСТРУЗИОННОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БАЛОЧНЫХ ЭЛЕМЕНТОВ ЗАКРЫТОГО ПРОФИЛЯ, ГЛАВНЫМ ОБРАЗОМ ТРУБЧАТЫХ БАЛОК, И БАЛОЧНЫЙ ЭЛЕМЕНТ ЗАКРЫТОГО ПРОФИЛЯ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2520463C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОГОНАЖНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ ПРЕСС-МАСС | 1992 |

|

RU2026184C1 |

| Пресс для непрерывного изготовления профильных погонажных изделий из древесных материалов | 1987 |

|

SU1479271A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041816C1 |

| Устройство для непрерывного изготовления бесконечного полотна древесно-стружечной плиты | 1986 |

|

SU1505434A3 |

| РЕТОРТА ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ ШПАЛЫ | 2007 |

|

RU2351463C1 |

Авторы

Даты

1982-03-15—Публикация

1980-07-11—Подача