(54) КРИВОШИПНО-КОЛЕННЫЙ ПРЕСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Механический пресс | 1980 |

|

SU903201A1 |

| Вертикальный механический пресс | 1987 |

|

SU1497053A1 |

| Механический пресс | 1980 |

|

SU893570A1 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ ВЫКРУТНОЙ | 1998 |

|

RU2153947C2 |

| Механический пресс | 1975 |

|

SU555024A1 |

| Механический пресс | 1978 |

|

SU728307A1 |

| Кривошипный горячештамповочный пресс двойного действия | 1987 |

|

SU1459935A1 |

| Винтовой пресс | 1988 |

|

SU1523393A1 |

| Чеканочный пресс-автомат | 1980 |

|

SU946982A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1997 |

|

RU2127661C1 |

1

Изобретение относится к, машиностроению, а именно к конструкциям кривошипноколенньлх прессов.

Известен кривошипно-коленный пресс, содержащий смонтированный в направляющих, станины ползун, связанный с кривошипным валом посредством коленорычажного механизма с шатуном и соединенными между собой осью двумя - рычагами, а также гидропривод с силовым цилиндром, на поршне которого закреплена тяга. В известном устройстве возвратно-поступательное перемещение по,/1зуна осуществляется при вращении кривошипного вала, а изменение закрытой высоты осуществляется поворотом эксцентриковс1Й оси посредством силового цилиндра 1..J

Недостаток известного устройства- невозможность изменения скорости ползуна во время рабочего хода.

Цель изобретения - расширение технологических возможностей за счет регулирования-скорости ползуна во время рабочего хода.

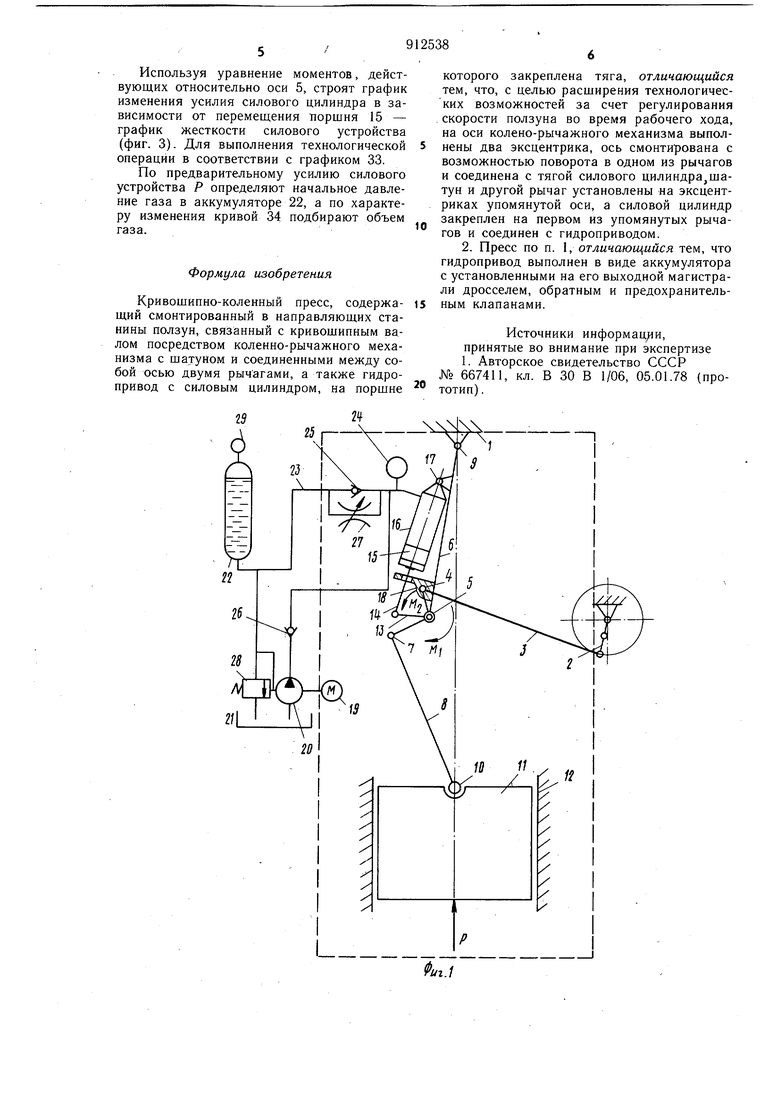

Поставленная цель достигается тем, что в известном кривошипно-коленном прессе, содержащем смонтированный в направляющих станины ползун, связанный с кривошипным валом посредством колено-рычажного механизма с шатуном и соединенным между собой осью двумя рычагами, а также гидропривод с силовым цилиндром, на поршне которого закреплена тяга на оси коленорычажного механизма выполнены два эксцентрика, ось смонтирована с возможностью поворота в одном из рь1чагов и соединены с тягой силового цилиндра, шатун и другой рычаг установлены на эксцентриках упомя10нутой оси, а силовой цилиндр закреплен на первом из упомянутых рычагов и соединен с гидроприводом.

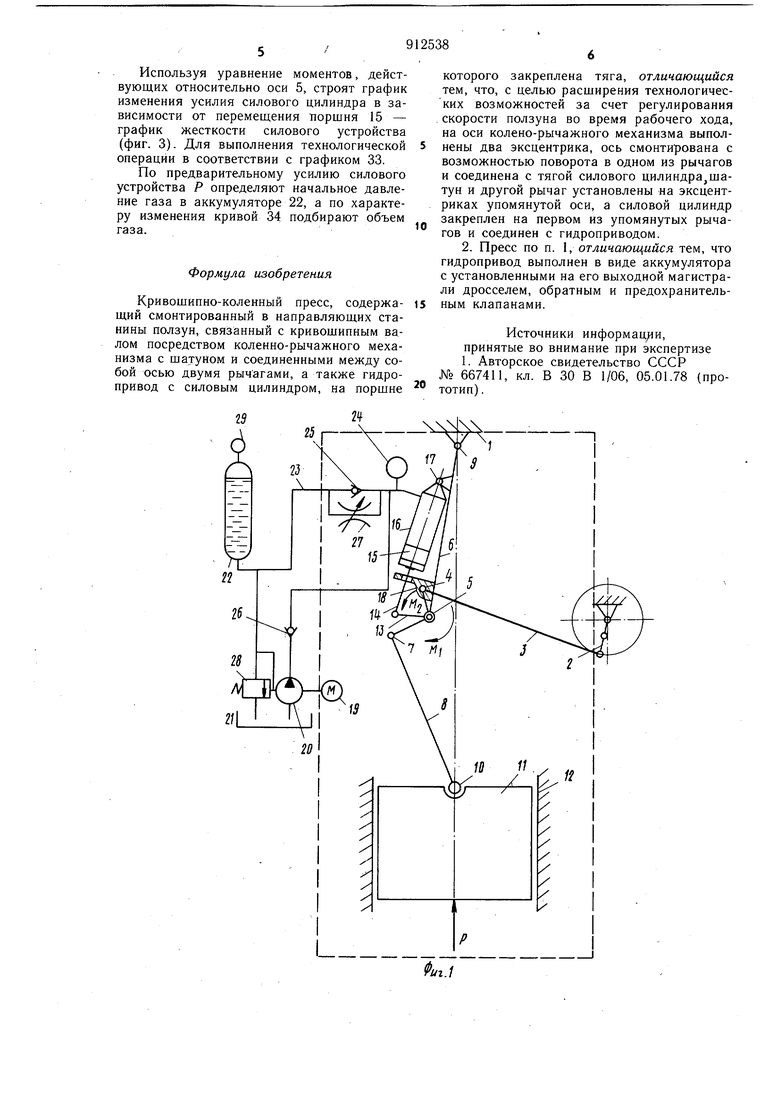

При этом гидропривод может быть выполнен в виде аккумулятора с установленными на его выходной магистрали дросселем, обратным и предохранительным клапанами.

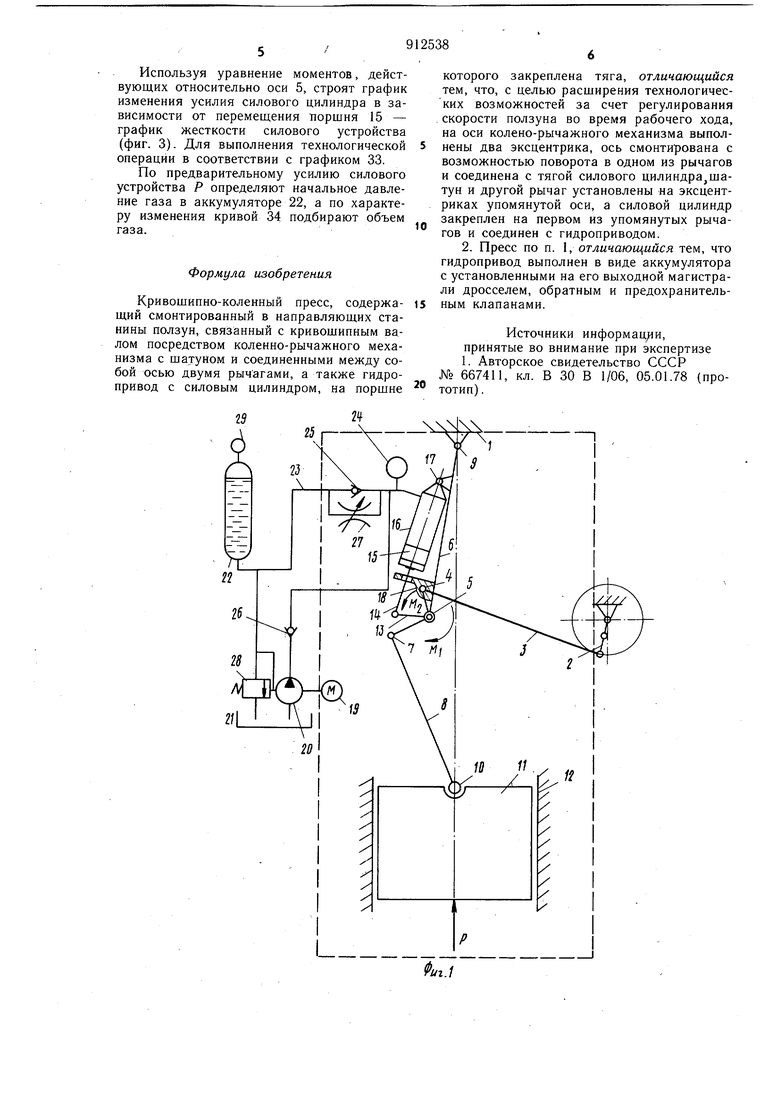

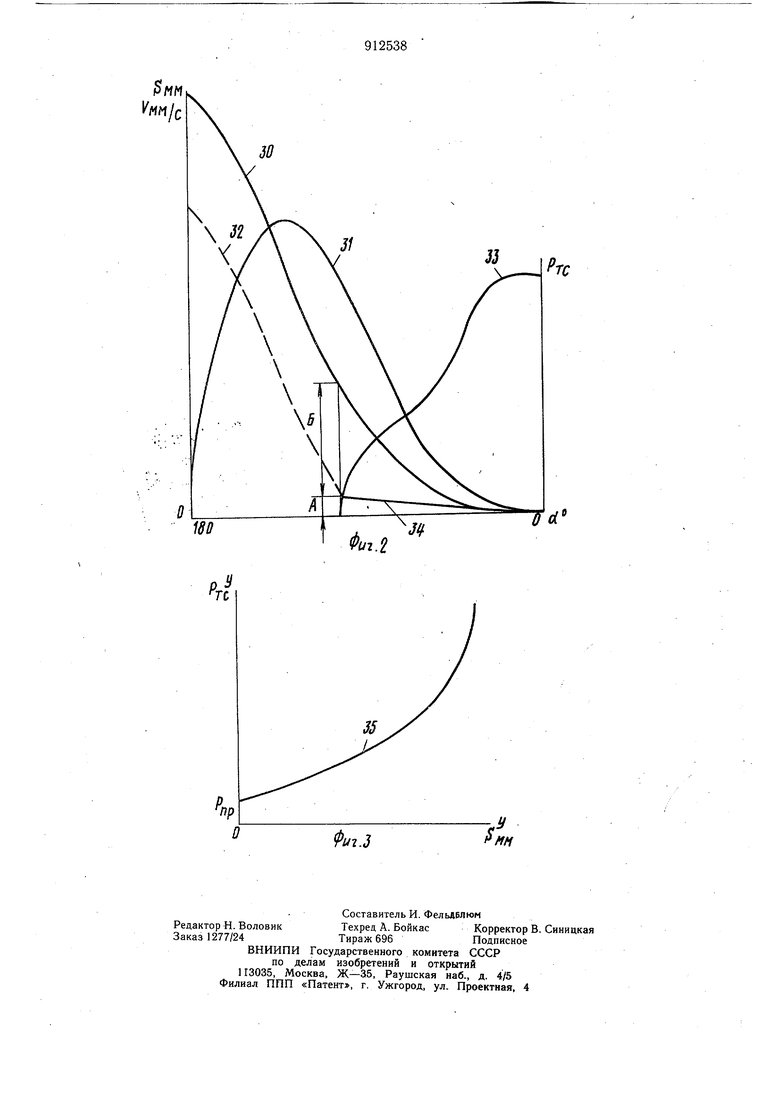

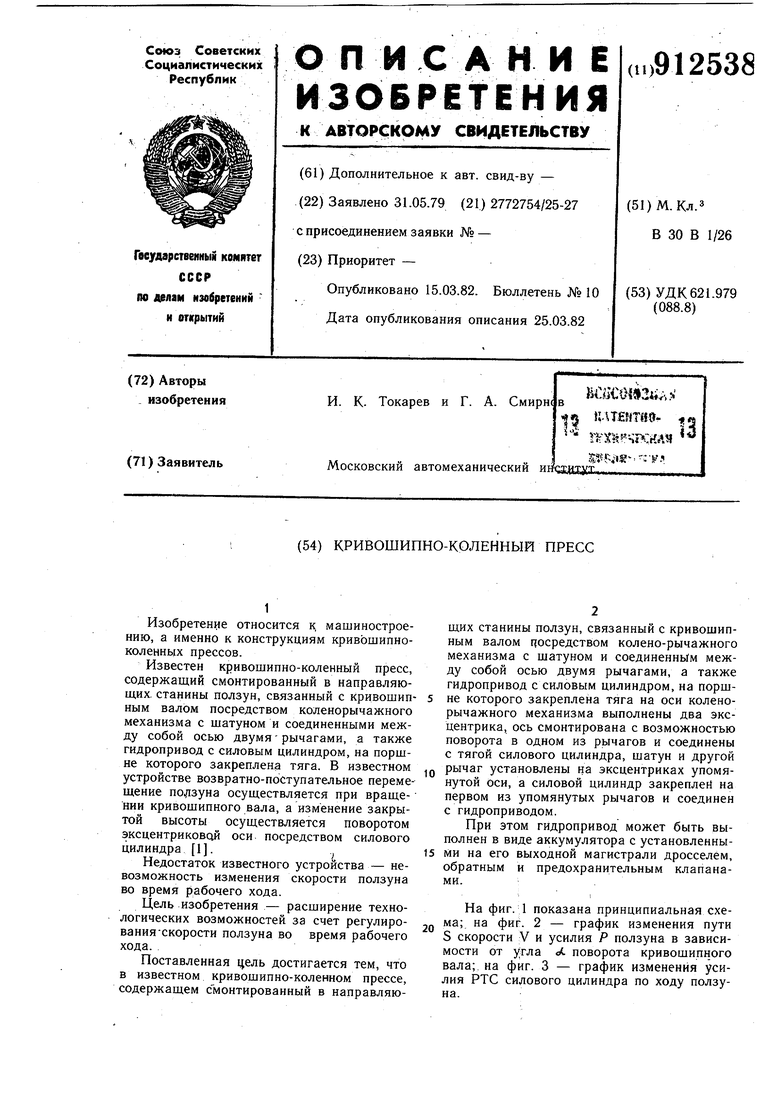

На фиг. 1 показана принципиальная схема; на фиг. 2 - график изменения пути

20 S скорости V и усилия Р ползуна в зависимости от угла ot поворота кривошипного вала;, на фиг. 3 - график изменения усилия РТС силового цилиндра по ходу ползуна. Кривошипно-коленный пресс содержит станину 1, на которой смонтирован привод (не показан), передающий движение на коленчатый вал 2. Шатун 3 одним концом связан с коленчатым валом 2. а другим - с эксцентриком 4, выполненным на оси 5, расположенной в рычаге 6 кривошипноколенного механизма. На другом эксцентрике 7 оси 5 смонтирован рычаг 8. Рычаги б и 8 соответственно осями 9 и 10 со станиной ,1 и ползуном 11, смонтированным в направляющих 12 станины I. На оси 5 жестко закреплена тяга 13, шарнирно связанная со щтоком 14 поршня 15, расположенного в силовом цилиндре 16, шарнирно соединенным пальцем 17 с рычагом 6. На этом же рычаге 6 установлен ограничитель 18 хода поршня 15. Силовой цилиндр 16 соединен с гидроприводом, включающим электродвигатель 19, насос 20 и бак 21 для рабочей жидкости, газожидкостный аккумулятор 22, на выходной магистрали 23 установлены реле давления 24, обратные клапаны 25 и 26, регулируемый дроссель 27, предохранительный клапан 28, и манометр 29. Кривощипно-коленный пресс работает следующим образом. Поршень 15 силового цилиндра давлением жидкости прижат в период холостого хода ползуна 11 пресса к крайнему переднему положению. Воздействуя через шток 14 на тягу 13, поршень 15 удерживает ось 5 с эксцентриками 4 и 7 в положении, при котором расстояние между осью 5 и шатунной шейкой коленчатого вала 2 (условная длина шатуна) минимально, У расстояние между осью 5 и осью 10 крепления нижнего .рычага 8 в ползуне (условия длина нижнего рычага) максимально. При соприкосновении верхней половины штампа с заготовкой (не показано), возрастает усилие Р на инструменте, которое передается на ось 5 через эксцентрики 4 и 7 и тягу. При этом усилие на шатуне 3, действуюндее на эксцентрик 4 и усилие на рычаге 8, действующее на эксцентрик 7, создают момент М относительно оси 5, направленный по часовой стрелке. Этому моменту противодействует момент М определяемый усилием, действующим от порщня 15 через шток 14 на тягу 13, и радиусом приложения этого усилия. При возрастании усилия Р момент М увеличивается и, когда его величина превысит величину момента М, определяемую предварительным усилием силового устройства, нйчнется перемещение системы, связанной с осью 5, а именно эксцентриков 4 и 7 и тяги 13 по часовой стрелке, в результате чего расстояние между осью 5 и шатунной шейкой коленчатого вала 2 увеличится, расстояние между осью 5 и осью 10 уменьшится, а угол поворота коленчатого вала складывается из угла поворота, соответствующего перемещению ползуна пресса (ходу деформирования и угла поворота, связанного с изменениями длин указанных элементов механизма. Одновременно с этим тяга 13 поворачивается по часовой стрелке, что вызывает перемещение щтока 15 в цилиндре 16, при этом жидкость вытеснится из цилиндра 16 на магистрали 23, в аккумулятор 22, сжимая замкнутый там объем газа. Характер изменения усилия силового устройства, его жесткость, зависит от начального давления и объема газа, заключенного в аккумуляторе 22. Штамповка на прессе может проводиться без жесткого замыкания усилий. В этом случае максимальное усилие деформирования определяется усилием, развиваемым силовым цилиндром в конце хода порщня 15. Вместе с тем, при подходе коленчатого вала 2 в области рабочих углов, соответствующих низкой кинематической скорости ползуна, возможно жесткое замыкание в кривощипно-коленном механизме, когда тяга 13 придет в соприкосновение с ограничителем 18 хода порщня 15. Дальнейщее деформирование заготовки происходит при скоростях перемещения ползуна 11, определяемых кинематикой кривощипно-коленного механизма. После окончания процесса деформирования при обратном ходе ползуна 11 усилие действующее на поковку, уменьшается и рабочая жидкость под действием сжатого газа из аккумулятора 22 перетекает в цилиндр 16. Дроссель 27 обеспечивает замедленное движение порщня 15 со щтоком 14 в исходном положении, в результате чего усилие, действующее на ползун со стороны поковки, снимается. На графиках показан принцип работы кривощипно-коленного пресса. Кривые 30 и 31 показывают соответст; венно изменение пути перемещения и скорости ползуна при ходе вниз с жестким механизмом в зависимости от угла поворота. В связи с тем, что в исходном положении механизма условная длина щатуна минимальна, а условная длина рычага 18 максимальна, открытая высота пресса уменьщится и график ползуна соответствует кривой 32. Расчетное усилие технологической операции изменяется по кривой 33. При этом полный ход собственно деформирования за-. готовки составляет величину А, а условный ход ползуна за счет изменения положений щарниров механизма Б. При линейном характере хода деформирования (кривая 34 на фиг. 2) перемещения ползуна соответствуют этой кри-вой. Остальная часть кинематического хода ползуна (расстояние между кривыми 34 и 30 в каждый момент времени) компенсируется изменением геометрических параметров механизма при повороте эксцентриков 4 и 7 относительно оси 5.

Используя уравнение моментов, действующих относительно оси 5, строят график изменения усилия силового цилиндра в зависимости от перемещения поршня 15 - график жесткости силового устройства (фиг. 3). Для вынолнения технологической онерации в соответствии с графиком 33.

По предварительному усилию силового устройства Р определяют начальное давление газа в аккумуляторе 22, а по характеру изменения кривой 34 подбирают объем газа.

Формула изобретения

Кривощипно-коленный пресс, содержащий смонтированный в направляющих станины ползун, связанный с кривощипным валом посредством коленно-рычажного механизма с шатуном и соединенными между собой осью двумя рычагами, а также гидропривод с силовым цилиндром, на порщне

25

которого закреплена тяга, отличающийся тем, что, с целью расширения технологических возможностей за счет регулирования скорости ползуна во время рабочего хода, на оси колено-рычажного механизма выполнены два эксцентрика, ось смонтирована с возможностью поворота в одном из рычагов и соединена с тягой силового цилиндра,щатун и другой рычаг установлены на эксцентриках упомянутой оси, а силовой цилиндр закреплен на первом из упомянутых рычагов и соединен с гидроприводом.

Источники информац 1и, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 667411, кл. В 30 В 1/06, 05.01.78 (прототип) .

Авторы

Даты

1982-03-15—Публикация

1979-05-31—Подача