Изобретение относится к строитель ным материалам и предназначено для производства легкого жаростойкого бетона. . Известна сырьевая смесь для тепло изоляции вагонеток туннельных печей и конструктивных элементов тепловых агрегатов, включающая ЦО-50 керамзи |та, алюмохромфосАатной связки и 25-30% . технического гл1 озема Р1 . Недостатком этой смеси.является повышенная объемая масса бетона. Наиболее близким к изобретению является сырьевая смесь для производства легкого жаростойкого бетона включакпчая 17-28 алюмохромфосфатного связующего, шамота, 6-22% огнеупорного глинистого сырья и 16-53% керамзитового гравия.. Недостатком этой смеси является повышенная объемная масса бетона, длительный срок сушки изделий. ПДель изобретения - снижение объемной массы и сокра1чение срока сушки изделий. Эта цель достигается тем, что сырьевая смесь для производства легкого жаростойкого бетона, включающая алюмохром фосфатное связующее, огнеупорное глинистое сырье, и керамзитовый гравий, дополнительно содержит отработанный катализатор производства синтетического каучука и алюминиевую пудру при следующем соотношении компонентов, вес.%: Алюмохромфосфатное связующееУ Ч Огнеупорное глинис, тое сырье6-12 Отработанный катализатор производства синтетического каучука10-22,75 Алюминиевая пудра О ,25-1 Керамзитовый гравий Остальное 3 Отработанный катализатор производства синтетического каучука в со тав которого входит, % ДТтгОз 70; SiOp 10, КдО 3, введенный в смесь в количестве 10 - 22,75, позволяет стабилизировать смесь пос ле ее вспучивания и закрепить структуру в процессе .сушки за счет активных окислов алюминия и хрома, способствующих комплексообразованик} Наличие в составе отработанного катализатора производства синтетиче кого каучука окиси кремния и окиси калия позволяет создать массу с бол шой когезионной способностью, высокой эластичностью, вязкостью и подвижностью, что дает возможность вво дить в сырьевую смесь газообразоватёль - алюминиевую пудру, позволяет поризовать растворную часть смеси и получать мелкопористую структуру изделий, обладающих значительно меньшими значениями, объемной массы, по сравнению с известной. ,1 . При взаимодействии с фос(йатным связующим отработанный катализатор производства синтетического каучука надежно обеспечивает минерализацию стенок пор и образует вокруг них эластичный и одновременно плотный каркас, удерживающий в сырьевой смеси весь образующий таз, тем самы увеличивая объем пор, что способствует снижению объемной массы. Следует отметить, что введение сочетания в сырьевую смесь отработанного катализатора производства синтетического каучука и алюминиево пудры вследствие поризации растворной части смеси и снижения объемной массы изделий позволяет снизить теплопроводHoj;Tb последних. Кроме того, аведени°е в сырьевую смесь Ьтработанного катализатора производ ICTBS синтетического каучука, позво(ляющее создать массу .с высокой элас тичностью дает возможность формоват изделия с минимальными внешними усилиями ,и исключить такие методы Оформления изделий,, как прессование и виброуплотнеиие, что значительно упрощает технологию и позволяет отказаться от использования при формовании, сложного и дорогостоящего оборудования и изготавлять изделия большего формата и объема. Введение в смесь менее 10 отработанного катализатора производства 04 синтетического каучука не обеспечивает стабилизацию смеси после вспучивания и приводит к оседанию ее, а при введении более 2. ,75 за счет резкой минерализации стенок пор и образования уже в процессе вспучивания жесткого, не эластичного каркаса происходит растрескивание изделий в процессе сушки. Введение в сырьевую смесь менее 0,25% алюминиевой пудры не позволяет в достаточной степени получать поризованную структуру раствореной части, что не дает возможности объемную массу .изделий, а вве{дение более 1% вследствие сильного газовыделения вызывает разрыв вспучиваемой смеси и приводит к ее деформации.. Пример.Л0% отработанного катализатора производства синтетического каучука перемешивают с }% алюминиевой пудры и 12% огнеупорного глинистого сырья. Приготовленную смесь смешивают с k2% алюмохромфосфатной связки, добавляют 35 керамзитового гравия и вновь перемешивают до получения однородной массы. Приготовленную сырьевую смесь укладывают в формы, выдерживают до окончания вспучивания и подвергают термообработке. П р и м е р 2. 1й отработанного катализатора производства синтетичес кого каучука перемешивают с 0,65% алюминиевой пудры и 7 огнеупорного глинистого сырья. Приготовленную смесь смешивают с 39,35% алюмохромфосфатной связки, добавляют 35 керамзитового гравия .и вновь перемешивают до получения однородной массы. Приготовленную сырьевую смесь укладывают в формы., выдерживают до окончания вспучивания и подвергают термообработке. . П р и м е р 3. 22,75% отработанного катализатора производства синтетического каучука перемешивают с 0,25% алюминиевой пудры и 6% огнеупорного глинистого сырья. Приготовленную смесь смешивают с 39% алюмохромфосфатной связки, добавляют 32% керамзитового гравия и вновь перемешивают до получения однородной массы. Приготовленную сырьевую смесь укладывают в формы, выдерживают до окончания вспучивания и подвергают термообработке.

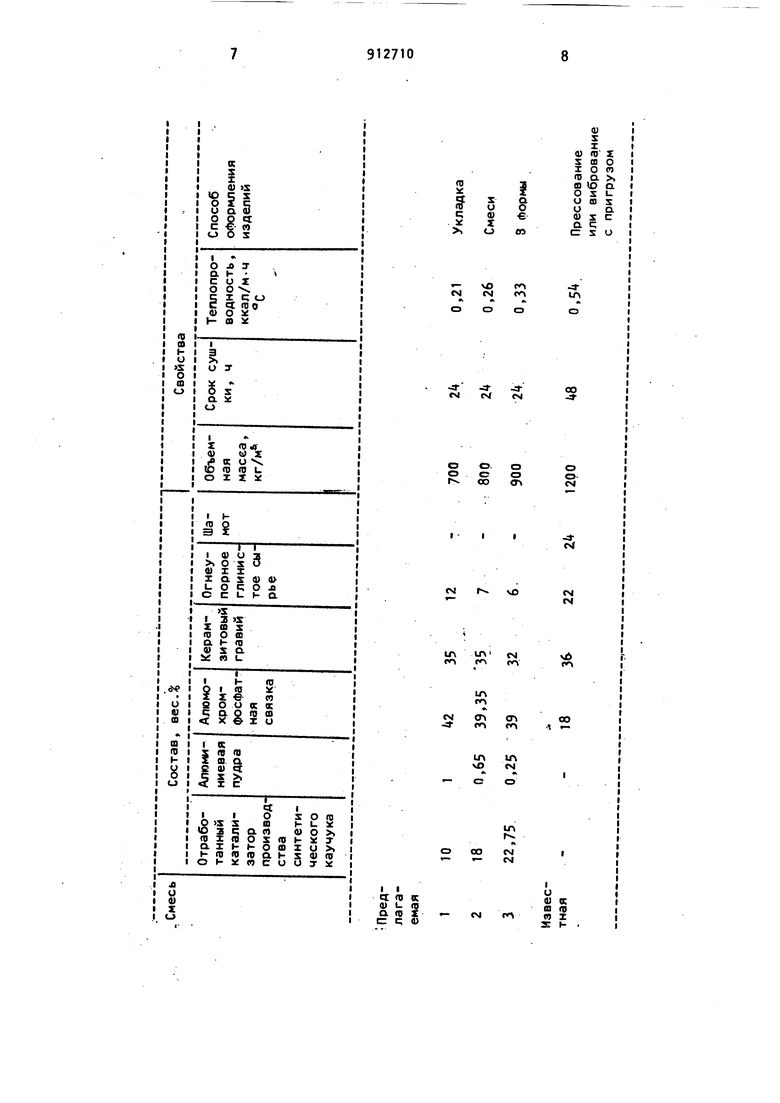

В таблице при ведены свойства изделий изготовленных из предлагаемых и известных составов.

Изделия, изготовленные из составов предлагаемых смесей имеют объемиую массу на.300-500 кг/м ниже, а продолжительность сушки в 2 раза меньше по сравнению с известной и обладают более низкими показателями теплопроводности, при этом при изготовлении изделий из этого состава исключается Прессование и виброформование с пригрузомИспользование предлагаемых составов сырьевой смеси.дает возмбжност по простой технологии изготавливать теплоизоляционные изделия с более низкими значениями объемной массы и малым уроком сушки, на 30-35% снизить вес футеровки подин вагонеток для обжига кирпича и керамических изделий, на 25-30% сократить трудозатраты и на снизит расход топлива, себестоимость выпускаемой продукции, Введение :в состав сырьевой смеси отработанноIro катализатора производства синтети1ческого каучука позволяет утилизировать промышленные отходы. По предварительным расчетам ожидаемый экономический эффект от применения теплоизоляционных изделий из предлагаемой сырьевой смеси в качестве теп|лоизоляционного слоя подин обжиговых вагонеток на заводах строительной керамики и элементов конструкции теплоизоляции стекловаренных печей может составить около 900 тыс. руб..

0)

s

z о

4) «D

s ш

I оrt шах

§юa

2

f

su

0 ffiS

oo

иa I

0) Xс

u С

О tr s

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства легкого жаростойкого бетона | 1984 |

|

SU1175918A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Сырьевая смесь для изготовления легкого бетона | 1983 |

|

SU1122637A1 |

| Сырьевая смесь для изготовления жаростойкого газобетона | 1981 |

|

SU1025685A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1977 |

|

SU673629A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1286577A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1981 |

|

SU968006A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1977 |

|

SU619466A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1980 |

|

SU1000436A1 |

| Сырьевая смесь для производства теплоизоляционного материала | 1987 |

|

SU1440893A1 |

-:r 1Л

со

- VO

ем см

-Эоо

-3Pv(

O. О

о оС о

со m ем

rsi r vo

см ем

ЧЛ

м

ем rf

rr

f

со

(Г

г

и fСЧrr

in ем

in

NO

- с

см ем

00

и

ио;

ffl(D

nX

ем

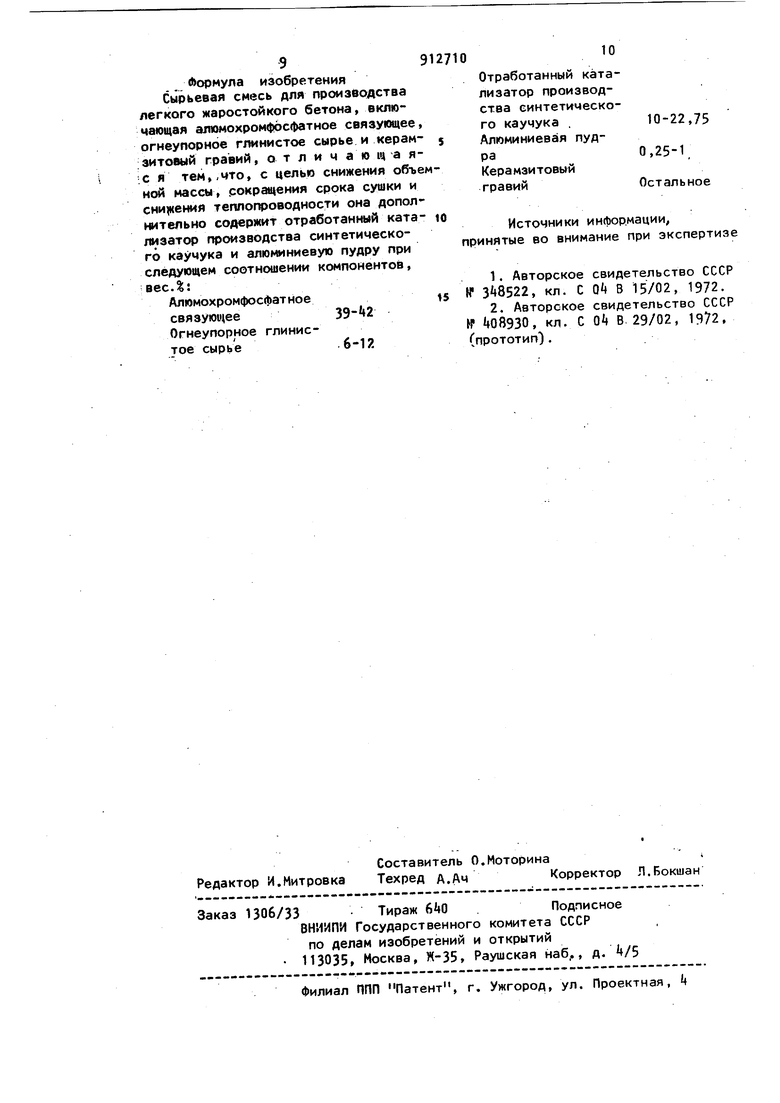

а:I9Лормула изобретения Сырьевая смесь для прс 13водства легкого жаростойкого бетона, включающая алюмохромфбсфатное связующее огнеупорное глинистое сырье и керамзитовый гравий, отличающая;С я тем,,что, с целью снижения об-ъе ной массы, сокращения срока сушки и сни кения теплопроводности она дополнительно содержит отработанный катализатор производства синтетического каучука и алюминиевую пудру при следующей соотношении компонентов, весД: Алюмохромфосфатное связующее Огнеупорное глинистое сырье6-17. Отработанный катализатор производства синтетическо10-22,75 го каучука . Алюминиевая пуд0,25-1, ра Керамзитовый Остальное гравий Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР ЗА8522, кл. С В 15/02, 1972. 2.Авторское свидетельство СССР t 08930, кл. С Oi В. 29/02, 1972, рототип).

Авторы

Даты

1982-03-15—Публикация

1980-07-03—Подача