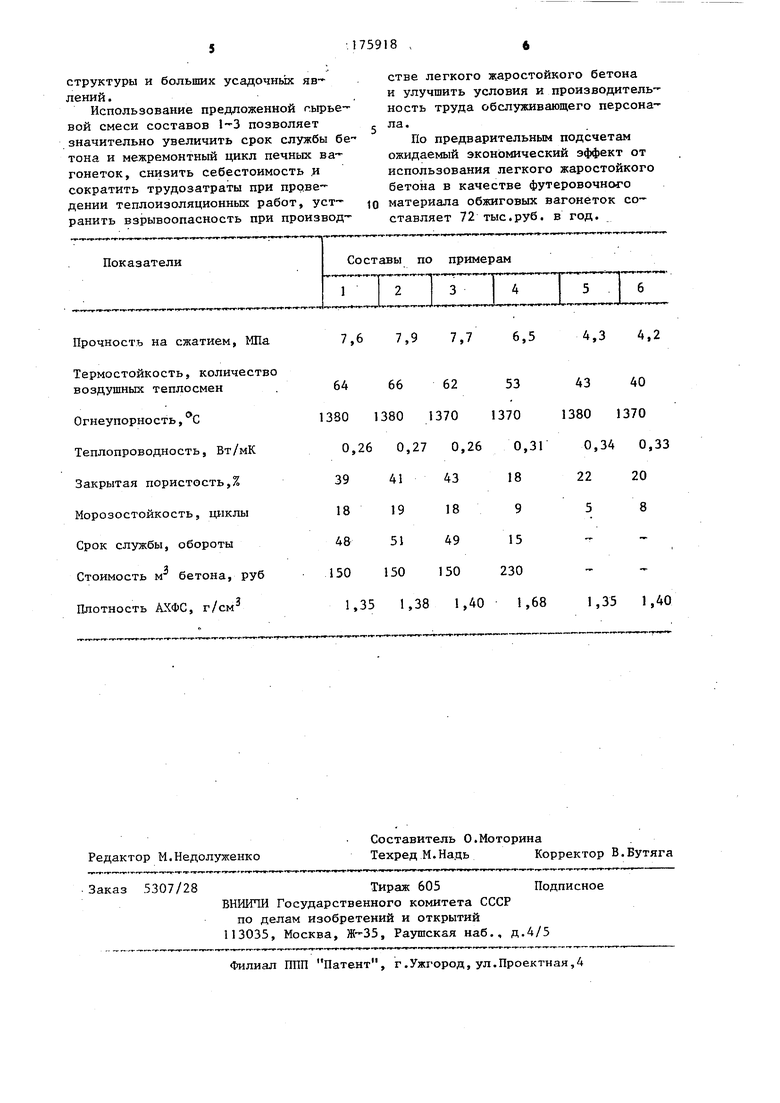

Изобретение относится к произ™ водству строительных материалов и предназначено для изготовления легких жаррстойких бетонов. Целью изобретения является повы шение прочности, термостойкости, мо розостойкости, и срока службы бетона Введение в состав сырьевой смеси отходов электрохимической обработки при анодировании алюминия (ус редненный химический состав,%: гидроокись 4ПЮМИНИЯ (AI (OHL 88,0, мон силикат кальция (CaSiOa) 2,5; моносиликат магния (MgSiOj) 1,0; угле кислый кальций (СаСС) 6,5; гидрокар бонат магния (),) 2,0; позволяет поризовать и получать структуру синтезируемого материала с высокими значениями закрытой пористости за счет увеличения пластит ческой прочности смеси в процессе термообработки и ее г аз оудержив актщей способности, осуществлять объем ную гйдрофобизацию легкого жаростой кого бетона, что дает возможность максимально устранить попадание воды в бетон, снизить его гигроскопичность и, тем самымJ увеличить прочность и морозостойкость. Взаимодействие отходов электрохимической обработки при анодировании алюминия с фосфатным связующим происходит с образованием полимерных фосфатных комплексов водостойких, водонепроницаемых и стойких к воздействию высоких температур, так же повьшающих эксплуатационные свой ства легкого жаростойкого бетона, подвергаемого разному по характеру совокупному воздействию высоких тем ператур и попеременному замораживаниюг-оттаиванию. I , Наличие в составе отходов электрохимической обработки при анодировании алюминия гидроокиси алюминия; моиосиликата и гидрокарбоната магния дает возможность увеличить долю закрытой пористости за счет повышения плотности межпоровых перего родок, что также способствует повышению прочности, термостойкости и морозостойкости, а также за счет по вышения прочности твердой фазы позволяет материалу в насыщенном водой состоянии противостоять разрывающим усилиям воды при ее замерзании или улетучивании и, тем самым, выдерживать большее по сравнению с прото82типом количество циклов попеременного замораживания-оттаивания или нагревания-охлаждения. Закрытая пористость обеспечивает повьш1енную эксплуатационную стойкость жаростойкого легкого бетона не только в связи с повьш1ением морозостойкости, но и в результате снижения химической коррозии твердой фазы, так как при этом затруднено проникновение горячих газов в глубь бетона, вследствие чего разрушение футеровочного материала происходит с поверхности, постепенно и с небольшой скоростью. Кроме того, закрытая пористость обеспечивает также значительное снижение конвективной составляющей теплопередачи, что положительно сказывается на теплофизических характеристиках . Введение в сырьевую смесь отходов электрохимической обработки при анодировании алюминия способствует увеличению текучести бетонной смеси,что дает возможность непосредственно сократить расход фосфатного связую щего, как минимум на 14%, а одновременно высокая реакционная способность отходов, проявляющаяся впро цессе термообработки, позволяет использовать связующее с меньшим содержанием , т.е. использовать алюмохромфосфатное связуюшее с исходной плотностью 1,65-1,68 г/см, а предварительно разведенное водой До плотности 1,35-1,40 г/см , что еще на 20% сокращает расход дорогостоящего связующего и, тем самьм, значительно снижает стоимос- ь легко- го жаростойкого бетона. Введение в сырьевую смесь отходов электрохимической обработки при анодировании алюминия позволяет от- казаться от дорогого и взрывоопасного газообразователя - алюминиевой пудры, Введение в сырьевую смесь менее 5% отходов электрохимической обработки при анодировании алюминия не позволяет в необходимой степени по- ризовать и получать достаточную пластическую прочность термообрабатываемой смеси, что снижает ее газоудерживающую способность, вызывает оседание, повышает кажущуюся плотность и теплопроводность, не позволяет гидрофобизировать весь объем материала и не дает возможность увеличить закрытую пористость, вследствие чего термостойкость и морозостойкость легкого жаростойкого бетона остаются на низком уровне. При введении отходов электрохимической ооработки более 10%, вследствие несоответствия во времени увеличения пластической прочности смеси и процессов газовыделения, происходит падение прочности, увеличение деформативности скрытой пористости, В схватившей ся смеси продолжающееся газо-вь деление приводит к нарушению пористой структуры растворной части, что не позволяет получать закрытую пористость и отрицательно сказывает ся на морозостойкости и теплопровод ности. Одновременно снижается прочность и жаростойкие характеристики бетона, что в обоих случаях делает непригодной сырьевую смесь. Изобретение иллюстрируется следу щими примерами (в мае.% ) . Пример 1. 5 мае.% отходов .электрохимической обработки при ано .дировании алюминия смешивают с 7 мас.% огнеупорного глинистого сыр 25 мае. % отработанного катализатора пpoизвoдctвa синтетического каучука и 23 мас.% алюмохромфосфатно го связующего АХФС, предварительно разбавленного водой до плотности 1,35 г/см. В предварительную смесь добавляют 40 мас.% керамзитового гравия, перемешивают до полной однородности, формуют и термообраба- тывдют. П р и м е р 2. 7,5 мас.% отходов электрохимической обработки при ано дировании алюминия смешивают с 7,5 мас.% огнеупорного глинистого сырья, 25 мас.% отработанного катализатора производства синтетического каучука и 25 мас.% АХФС, предварительно разбавленного водой до плотности 1,38 г/см. В приготов- ленную смесь добавляют 35 мас.% керамзитового гравия, перемешивают до полной однородности, формуют и тер- мообрабатывают. Примерз. 10 мас.% отходов электрохимической обработки при анодировании алюминия смешивают ,с 9 мае.% огнеупорного глинистого сырья, 28 мае.% отработанного ка тализатора проиэводетва еинтетичеекого каучука и 28 мас.% АХФС, предварительно разбавленного водой до плотности ; 1,40 г/см. В приготовленную смесь добавляют 25 мас.% ке- ;рамзитового гравия, перемешивают до полной однородности, формуют и термообрабатывают. Пример4( прототип ), Отработанный катализатор производства синтетического каучука 18 мас.%, АХФС с плотностью 1,68 г/см 39,5%, алюминиевая пудра 0,5 мас.% огнеупорное глинистое сырье 7 мас,%, керамзитовый гравий 35%. П р и м е р 5. Отходы электрохимической обработки при анодировании алюминия 4 мас.%, огнеупорное глинистое сырье 8 мас.%, отрабо- анный катализатор производства синтетического каучука 25 мас.% АХФС с плотностью 1,35 г/см 23 мас.%, керамзитовый гравий 40%. П р и м е р 6. Отходы электрохимической обработки при анодировании алюминия 11 мас.%, огнеупорное глинистое -сырье 8 мас.%, отработанный катализатор производства синтетического каучука 25 мас.% АХФС е плотностью 1,40 r/ctr 23 мас.%, керамзитовый гравий 33 мас.%. В таблице приведены евойетва образцов легкого жароетойкого бетона, изготовленных из еоетавов по примерам 1-3 и прототипу 4, а также еоетавов 5 и 6 еырьевой емееи е содержанием отходов электрохимической обработки при анодировании алюминия менее 5 и более 10 мае.% , подтвержденные актом испытания. Как видно из таблицы, легкий жаростойкий бетон, изготовленный из составов сырьевых смесей, по примерам 1-3 при сохранении высокой огнеупорной и низкой теплопроводности и при одновременном енижении етоимос- тк обладает закрытой пориетоетью и морозоетойкоетью, значения которых в 2, ерок елужбы в 3 раза превышает аналогичные характеристики прототипа. Легкий жароетойкий бетон, изготовленный из еветавов еырьевых еме . сей 5 и 6, не может быть использован в качеетве теплоизоляционного материала веледетвие низких показателей прочности, морозоетойкости, закрытой пористости, низкого качества

структуры и больших усадочных яв- лений.

Использование предложенной тьфье вой смеси составов 1-3 позволяет значительно увеличить срок службы бе тона и межремонтный цикл печных вагонеток, снизить себестоимость .и сократить трудозатраты при пррве дении теплоизоляционных работ, устранить взрывоопасность при производстве легкого жаростойкого бетона и улучшить условия и производительность труда обслуживающего персонала.

По предварительным подсчетам ожидаемый экономический эффект от использования легкого жаростойкого бетона в качестве футеровочного

материала обжиговых вагонеток составляет 72 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1980 |

|

SU1000436A1 |

| Сырьевая смесь для изготовления легкого бетона | 1983 |

|

SU1122637A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1980 |

|

SU912710A1 |

| Легкобетонная смесь | 1978 |

|

SU706369A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Сырьевая смесь для производства теплоизоляционного материала | 1987 |

|

SU1440893A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1031946A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1977 |

|

SU673629A1 |

| Легкобетонная смесь | 1979 |

|

SU833804A1 |

| Бетонная смесь для изготовления теп-лОизОляциОННыХ издЕлий | 1979 |

|

SU817011A1 |

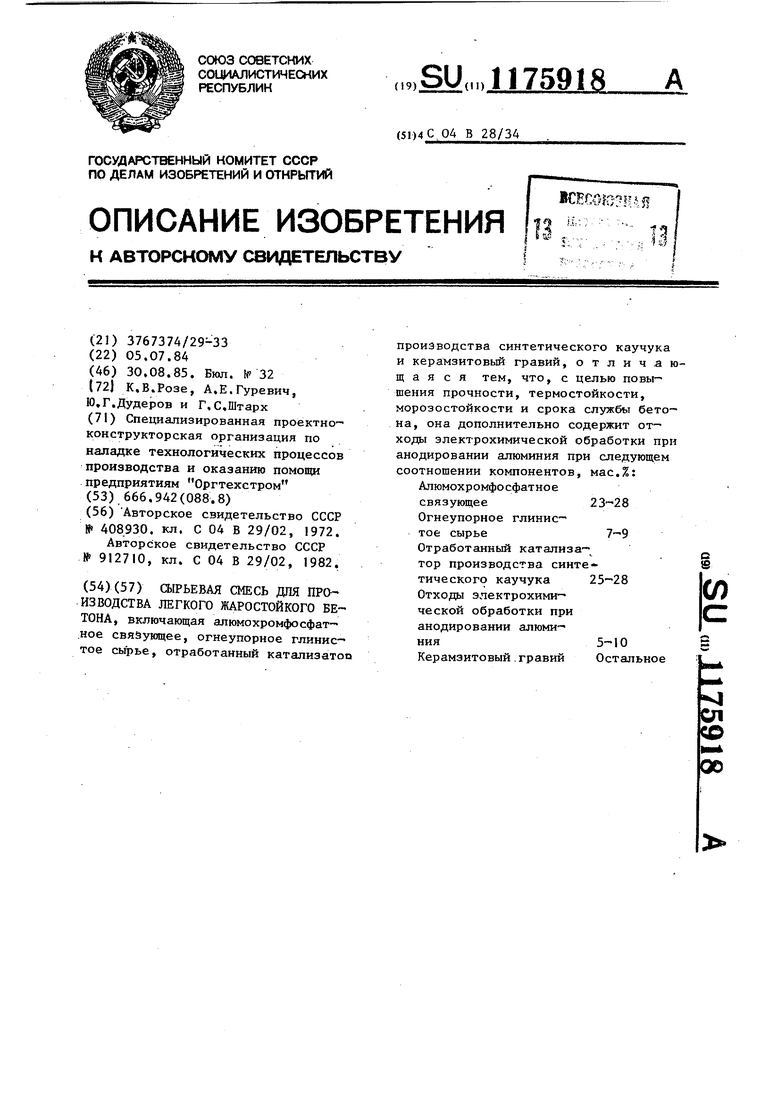

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЖАРОСТОЙКОГО БЕТОНА, включающая алюмохромфосфат.ное связующее, огнеупорное глинистое сьфье, отработанный катализатоп производства синтетического каучука и керамзитовый гравий, отличающаяся тем, что, с целью повышения прочности, термостойкости, морозостойкости и срока службы бетона, она дополнительно содержит отходы электрохимической обработки при анодировании алюминия при следующем соотношении компонентов, мас.%: Алюмохромфосфатное связующее23-28 Огнеупорное глинистое сырье7-9 Отработанный катализа- тор производства синте25-28 тического каучука (Л Отходы электрохимис ческой обработки при анодировании алюми5-10 ния Керамзитовый,гравий Остальное СП 00

Прочность на сжатием, Ша Термостойкость, количество 6466 воздушных теплосмен Огнеупорность,С 1380 1380 Теплопроводность, Вт/мК 3941 Закрытая пористость,% 1819 Морозостойкость, циклы 4851 Срок службы, обороты Стоимость м бетона, руб 150150 Плотность АХФС, г/см 7,6 7,9 0,26 0,2 1,35 1,3 4,3 4,2 7,7 62534340 137013701380 1370 70,260,310,340,33 43182220 18958 4915 150230 81,401,681,351,40

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЖАРОСТОЙКОГО БЕТОНА | 0 |

|

SU408930A1 |

| кл, С 04 В 29/02, 1972 | |||

| Сырьевая смесь для производства легкого жаростойкого бетона | 1980 |

|

SU912710A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-08-30—Публикация

1984-07-05—Подача