(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления легкого заполнителя | 1990 |

|

SU1756299A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Способ получения сырцовых гранул для производства керамзита | 1982 |

|

SU1162767A1 |

| Способ получения сырцовых гранул | 1989 |

|

SU1730073A1 |

| Способ изготовления керамзита | 1978 |

|

SU718423A1 |

| Сырьевая смесь для опудривания пористого заполнителя | 1989 |

|

SU1699972A1 |

| Сырьевая смесь для производства керамзита | 1982 |

|

SU1038318A1 |

| Способ производства пористого заполнителя | 1989 |

|

SU1696405A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| Способ изготовления керамзита | 1978 |

|

SU775084A1 |

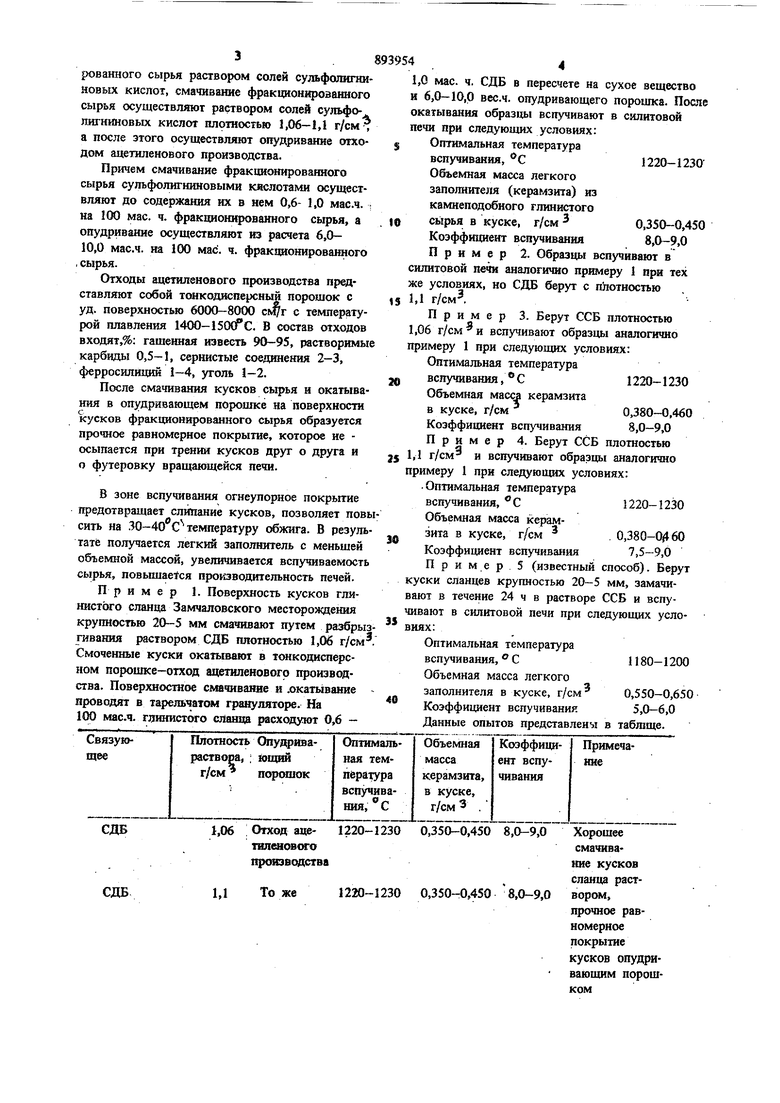

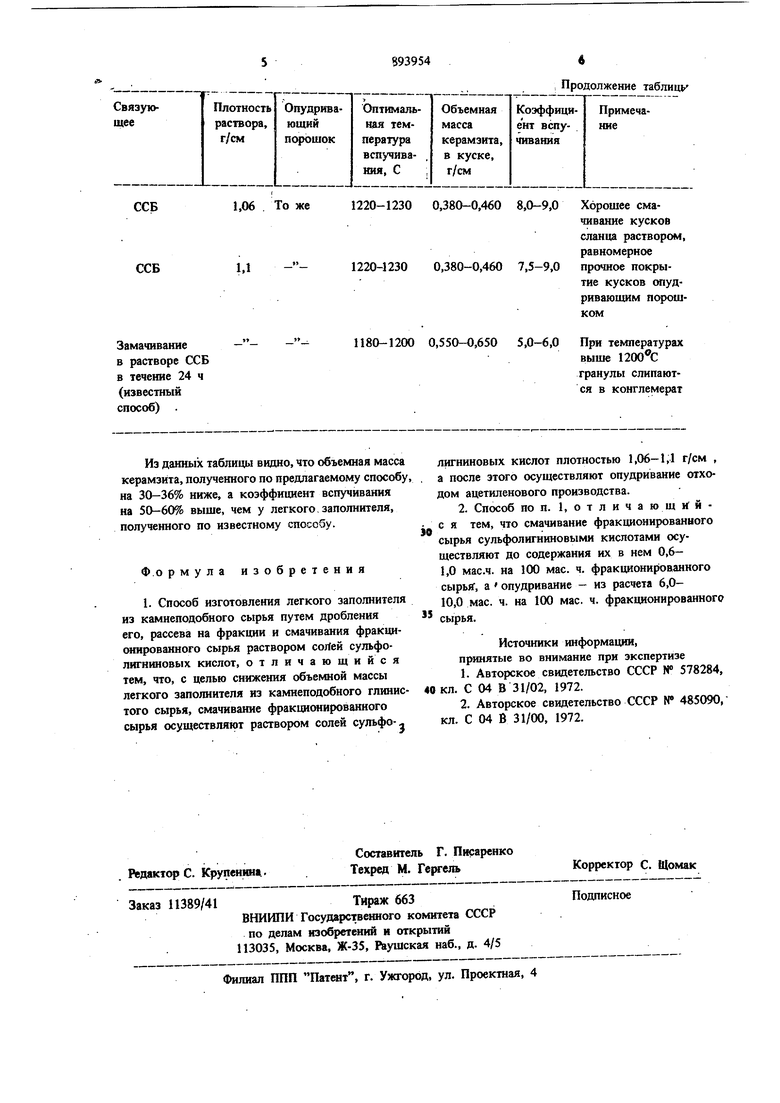

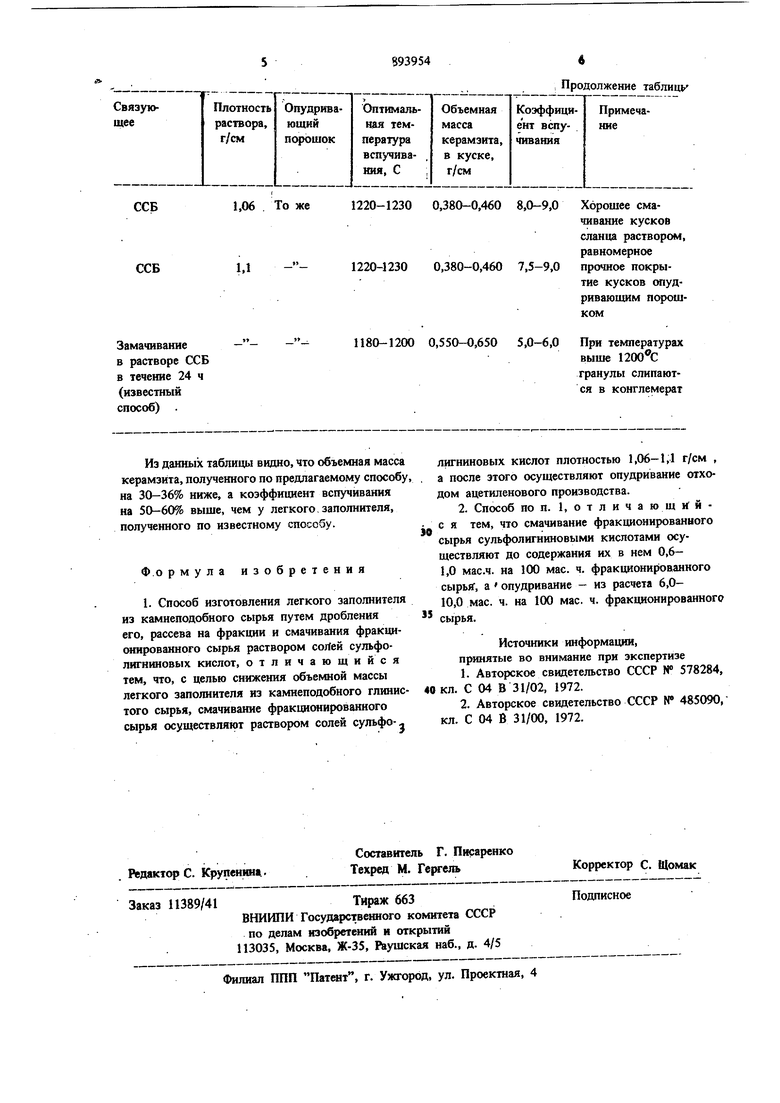

Изобретение относится к получению пористы заполнителей, преимущественно из камнеподобного глинистого сырья. Известен способ получения керамзита, по ко торому фракционированное сырьё покрывают гликером саолина с влажностью 70-75% {1. Недостатками известного способа является то, что применение шликера влажностью 70- 75% вызывает слипание гранул в расходном бункере, налипание их на стенках бункера. Для покрытых гранул необходима сушка, что требуе дополнительных энергозатрат я усложняет тех;юлопио. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения пор истых заполнителей из камнеподобного сырья путем щюблешм его, рассева- на фракции и смачивания фракционированного сырья раствором солей сульфолиппшовых кислот. В качестве сырья используют невспучивмощиеся или слабовспучивающиеся кам1еяные вулканические породы, например, туфы, трассы, пеплы. порф иры, которые дробят и рассеивают на фракции. Затем фракцию. крупностью 2,5-20 мм, погружают в раствор ССБ, выдерживают до насыщения и обжигают 2. tИзвестный способ не позволяет снизить объемную массу легкого заполнителя и непригоден для повышения вспучиваемости камнеподобных глинистых пород, так как они обладают высокой плотностью и малой пористостью. Водопоглощение глинистых сланцев не превышает 0,6-0,8%, т. е. насыщение стимулятором вспучивания будет слишком мало, чтобы повысить вс1огчиваемость таких пород. При обжиге во вращающихся печах то малое количество раствора стимулятора вспучивания, которое впитали кусочки сланцев, будет вьп-орать в процессе сущки и термообработки и не будет участвоватв в процессе вспучивания. Цель изобретения - снижение объемной массы легкого заполнителя из камнеподобного глинистого- сырья. Поставленная цель достигается тем, что в способе изготовления легкого заполнителя из камнеподобного сырья путем дробления его, рассева на фракции и смачивания фракционированного сырья раствором солей сульфолигниновых киспот, смачивание фракционированного сырья осуществляют раствором солей сульфолигниновых кислот плртностью 1,06-1,1 г/см а после этого осуществляют опудривание отходом ацетиленового производства. Причем смачивание фракционированного сырья суяьфолигниновыми Кислотами осуществляют до содержания их в нем 0,6- 1,0 мас.ч. на 100 мае. ч. фракционированного сырья, а опудривание осуществляют из расчета 6,0- 10,0 мас.ч. на 100 мае , ч. фракщюнированного .сырья. Отходы ацетиленового производства представляют собой тсшкодисперсный порошок с уд. поверхностью 6000-8000 с температурой плавления 1400-150(f С. В состав отходов входят,%: гашенная известь 90-95, растворимы карбиды 0,5-1, сернистые соединения 2-3, ферросилиций 1-4, уголь 1-2. После смачивания кусков сырья и окатыва ния в опудривающем порошке на поверхности кусков фракционированного сырья образуется прочное равномерное покрытие, которое ие осыпается при трения кусков друг о друга и о футеровку вращающейся печи. В зоне вспучивания огнеупорное покрытие предотвращает слипание кусков, позволяет пов сить на 30-40 с температуру обжига. В резул тате получается легкий заполнитель с меньшей объемной массой, увеличивается вспучиваемост сырья, повьппаеТся производительность печей. Пример 1. Поверхность кусков глинистого сланца Замчаловского месторо |одения крупностью 20-5 мм смачивают путем разбры гивания раствором СДБ плотностью 1,06 г/см Смоченные куски окатывают в тонкодисперсном порошке-отход ацетиленового производства. Поверхностное смачивание и .окать1ваш1е проводят в тарельчатсш грануляторе. На 1(Ю мас.ч. гяинистот-о сланца расходуют 0,6 - 1,06 Отход аде- 1220 пртоводства 1,1 Тоже1220 мае. ч. СДБ в пересчете на сухое вещество ,0-10,0 вес.ч. опудривающего порошка. После тывания образцы вспучивают в силитовой и при следующих условиях: Оптимальная температура вспучивания, С 1220-1230 Объемная масса легкого заполните;ш (керамзита) из камиеподобного глинистого сырья в куске, г/см 0,350-0,450 Козффициент вспучивания 8,0-9,0 Пример 2. Образцы вспучивают в итовой печи аналогично примеру 1 при тех условиях, но СДБ берут с плотностью г/см. Пример 3. Берут ССБ плотностью г/см и вспучивают образцы аналогично меру 1 при следующих условиях: Оптимальная температура вспучивания,С 1220-1230 Объемная масса керамзита в куске, г/см 0,380-0,460 Козффицийст вспучивания8,0-9,0 Пример 4. Берут ССБ плотностью г/см и вспучивают образцы аналогично меру 1 при следующих условиях: Оптимальная температура вспучивания, °С 1220-1230 Объемная масса керамзита в куске, г/см 0,380-0460 Коэффициент вспучивания П р и м е р . 5 (известный способ). Берут ки сланцев крупностью 20-5 мм, замачит в течение 24 ч в растворе ССБ и вспуают в силитовой печи при следующих услох:Оптимальная температура вспучивания, С1180-1200 Объемная масса легкого заполнителя в куске, г/см 0,550-0,650 5,0-6,0 Коэффициент вспучивания Данные опытов представлены в табл1ще. Объемная масса керамзита, в куске, г/см 3 0,,450 8,0-9,0 Хорощее смачивакие кусков сланца раст0,350-0,450 8,0-9,0 вором. прочное равномерноепокрытие кусков опудривающим порошком1.06 То же1220-1230 1.1 - -1220-1230 Замачивание в растворе ССБ в течение 24 ч (известный способ) . Из данных таблицы видно, что объемная масса керамзита, полученного по предлагаемому способу на 30-36% ниже, а коэффициент вспучивания на 50-60% выше, чем у легкого, заполнителя, полученного по известному способу. Ф.о рмула изобретения 1. Способ изготовления легкого заполнителя из камнеподобного сырья путем дробления его, рассева на фракции и смачивания фракционированного сырья раствором соЛей сулъфолигнииовых кислот, отличающийся тем, что, с целью снижения объемной массы легкого заполнителя из камнеподобного глинистого сырья, смачивание фракционированного сырья осуществляют раствором солей сульфо1180-12000,380-0,460 8,0-9,0 Хорошее смачивание кусков сланца раствором, равномерное 0,380-0,460 7,5-9,0 прочное покрытие кусков опудривающим порошком ,550-0,650 5,0-6,0 При температурах выше гранулы слипаются в конглемерат лигниновых кислот плотностью 1,06-1,1 г/см , а после этого осуществляют опудривание отходом ацетиленового производства. 2. Способ по п. Ьотличающийс я тем, что смачивание фракционированного сырья сульфолигииновыми кислотами осуществляют до содержания их в нем 0,6- 1,0 мас.ч. на 100 мае. ч. фракционированного сырьяг, а опудривание - из расчета 6,010,0 мае. ч. на 100 мае. ч. фракционированного сырья. Источники информации, принятые во внимание при экспертизе 1.Авторское сввдетельство СССР № 578284, кл, С 04 В 31/02, 1972. 2.Авторское свидетельство СССР № 485090, кл. С 04 В 31/00, 1972.

Авторы

Даты

1981-12-30—Публикация

1980-01-31—Подача