(З) СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микропористого материала | 1972 |

|

SU439497A1 |

| Способ изготовления микропористого материала | 1979 |

|

SU882762A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО МАТЕРИАЛА | 1991 |

|

RU2050381C1 |

| Способ получения микропористого листа | 1977 |

|

SU651014A1 |

| Способ получения пористых изделий | 1989 |

|

SU1740133A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1994 |

|

RU2079520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФИЛЬНОГО КАПИЛЛЯРНО-ПОРИСТОГО МАТЕРИАЛА | 2008 |

|

RU2383561C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МИПЛАСТОВОГО СЕПАРАТОРА | 2004 |

|

RU2249020C1 |

| Полимерная композиция для получения микропористого материала | 1980 |

|

SU939488A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПЬЕЗОМАТЕРИАЛА | 2010 |

|

RU2414017C1 |

Изобретение относится к промышлен ности пластмасс, в частности к способам получения микропористого материала из поливинилхлорида различного целевого назначения, например фильтров, сепараторов и т.д. Известен способ получения микропористого материала путем спекания мелкозернистого порошка поливинилхлорида в тоннельной печи при180-220°С ГО Однако способ характеризуется малой пористостью материала, недостаточной эластичностью, а также остаточным содержанием хлор-иона, который вызывает коррозию электродов аккумуля торных батарей. Наиболее близким к предлагаемому по технической сущности и достигаемом результату является способ получения микропористого мате риала, заключающийся в спекании порошка поливинилхлорида при 180-220 С с последующей обработкой спеченного материала водой при С в течение 1-2 мин Материал в дальнейшем гидрофилизуется поверхностно-активным веществом 2. Однако существенный способ не позволяет получить материал с достаточно высокой объемной пористостью и эластичностью и требует последующей гидрофилизации ПАВ. Цель изобретения - повышение объемной пористости и эластичности материала. Цель достигается тем, что согласно способу получения микропористого материала путем спекания порошка поли винилхлори да при 180-220 С с последующей обработкой ЖИДКОСТЬЮ материал обрабатывают многоатомным спиртом или гликолем при 170-230 0 в течение 5-tO с. Полученный материал в дальнейшем не требует гидрофилизации. Способ осуществляется следующим образом. Поливинилхлорид подвергают тепловой обработке, просеивают через сито

№ и пневмотранспортом подают в бункер ленточной машины, откуда порошок самотеком ссыпается под формующее устройство. Отформованный слой поступает в тоннельную печь, где частицы спекаются в микропористую ленту. На выходе из зоны спекания охлаждают и подвергают обработке в ванне многоатомнь|ми спиртами или гликолями при 170-230С. Затем лента проходит через устройство охлаждения и удаления из нее органической жидкости и затем разрезается на сепараторы заданного размера.

Поливинилхлорид подвергают тепловой обработке при 125-130С и просеивают через сито № .55-61. Подготовленный таким образом порошок через дозирующий бункер подают на движущуюся металлическую ленту, на которой установлено формующее устройство.

Заформованный слой порошка подают в тоннельную печь со скоростью -S м/мин где он при спекается в микропористую ленту. На выходе из зоны спекания ленту охлаждают до , обрабатывают в ванне многоатомными спиртами или гликолями при 170-230°С в течение 5-60 с и подают в устройство охлаждения и удаления из нее органической жидкости. Затем ленту разделят

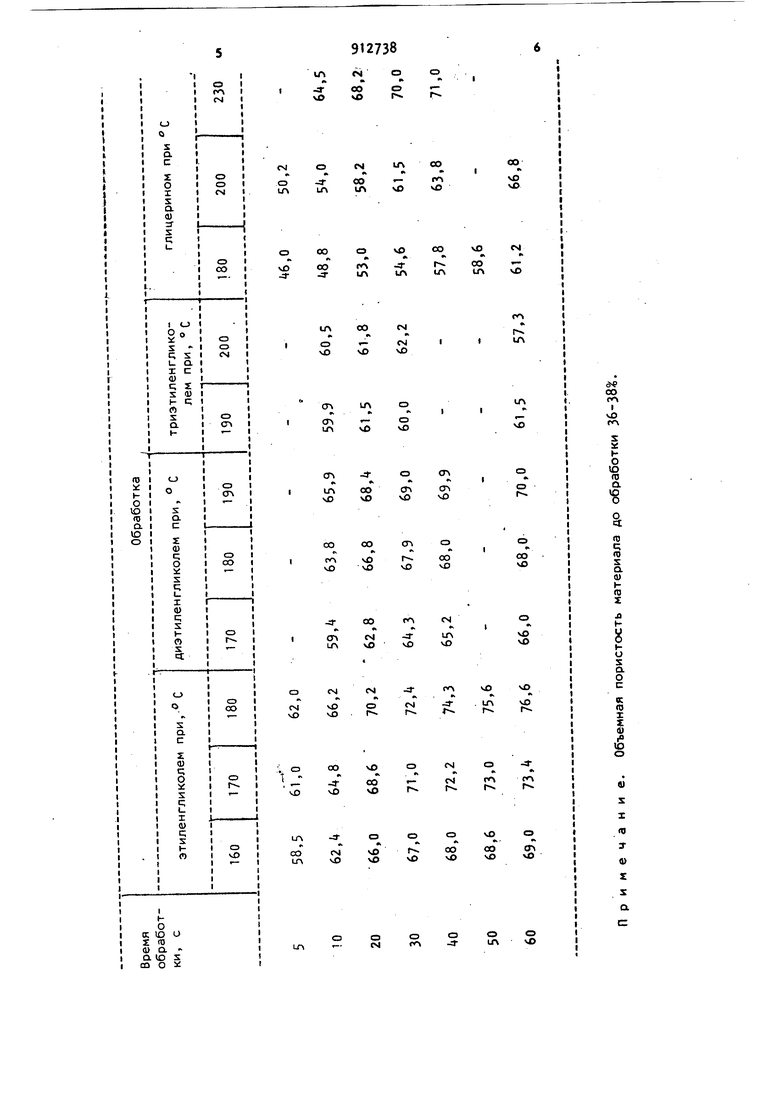

ют на сепараторы заданного размера. Объемная пористость материала после обработки многоатомными спиртами или гликогелями представлена в таблице.

79127

Из таблицы видно, что она возрастает 8 1, раза, а эластичность материала (измеряемая как минимальней диаметр валика, вокруг которого изгиба-: ется материал без разрушения) возрас- 5 тает с 2k-22 мм, до 10-8 мм, т.е. в 2,-2,7 раза. Хлор-ион а сепаратооах после обработки отсутствует.

Использование предлагаемого спосо- ю ба получения микропористого материала из поливинилхлорида позволяет повысить объемную пористость и эластич ность сепараторов. Способ позволяет получить сепараторы не содержащие 5 хлор-иона,что дает возможность ликви- . дировать стадии промывки сепараторов водой и их последующей сушки, соответственно упрощается технология производства, снижаются энергозатраты. га

88

Формула изобретения Способ получения микропористого материала путем спекания предварительно нагретого порошка поливинилхлорида при 180-220 С с последующей обра боткой спеченного материала жидкостью отличающийся тем, что, с целью повышения объемной пористости и эластичности материала,обработку проводят многоатомным спиртом или гликолем при 170-230с в течение 5

60 с.

Источники информации,

принятые во внимание при экспертизе

(прототип)

Авторы

Даты

1982-03-15—Публикация

1978-11-28—Подача