Изобретение относится к получению тонких фильтрующих материалов и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Известен способ получения микропористого материала путем спекания предварительно нагретого порошка псливинилхлорида при 180-220°С с последующей обработкой спеченного материала жидкостью, причем обработку проводят многоатомным спиртом или гликолем при 170-230°С в течение 5-60 с.

Известный способ обеспечивает повышение объемной пористости и пластичности материала. Однако ему присущи и существенные недостатки. В частности, возможности технологического использования такого

материала ограничены. Он не выдерживает воздействия высоких температур.

Известен способ получения микропористого материала, включающий его термическое плавление и кристаллизацию из расплава. Образующиеся при этом мелкие кристаллики сохраняют значительное поро- вое пространство.

Однако такой материал, как правило, рыхлый, а получить заранее заданную объемную пористость практически не удается.

Цель изобретения - возможность получения изделий в виде пластин толщиной 0,1-0,3 см с разной объемной пористостью и размерами пор.

Поставленная выше цель достигается тем, что в способе получения пористых изделий, включающем плавление и последуюi

СА OJ

щую кристаллизацию сплава, сплавы используют двойной системы, одним компонентом которой является элемент более летучий в вакууме, чем другой, их берут в соотношении соответственно 0,5-4,05 с образованием в процессе кристаллизации эвтектической смеси двойного интерметаллического соединения, после чего из полученного материала формируют пластины и вакуумируют их при глубине вакуума 5 мм рт.ст. при 100°С в течение 4 ч. При этом в качестве элемента более летучего в вакууме берут элемент из ряда: магний, кадмий, цинк, а в качестве второго элемента - элемент из ряда: свинец, алюминий, железо.

Процесс испарения металлических сплавов определяется давлением паров компонентов. В сплавах, состоящих из компонентов, имеющих близкие значения давления паров (например, система Zn-Mg или Cd-Mg). скорость испарения при данной температуре остается примерно постоянной, В сплавах, состоящих их компонентов, сильно отличающихся значениями давления паров (например, система AI-Mg или Pb-Мд) преимущественно испаряется более летучий компонент (Мд).

Предложенный способ включает следующую последовательную совокупность операций: подбирают исходные компоненты (например, алюминий и магний, свинец и магний и др.) материалов (в данном случае металлов, но могут быть в принципе и не металлы); из условия получения заданной величины объемной пористости и размеров пор подбирают необходимое соотношение компонентов (как правило, это делается на основании ранее проведенных экспериментальных данных); получают сплав компонентов, сплав охлаждают до полной кристаллизации; полученную эвтектическую смесь интерметаллического соединения и металла подвергают вакуумированию.

Величина кристалликов металла при этом может регулироваться дополнительно скоростью охлаждения и кристаллизации сплава: чем выше скорость, тем меньше кристаллики. Величина объемной пористости дополнительно может регулироваться глубиной и длительностью вакуумирования, а следовательно, полнотой испарения летучего компонента в вакууме; при неполном испарении объемная пористость, естественно, будет меньше.

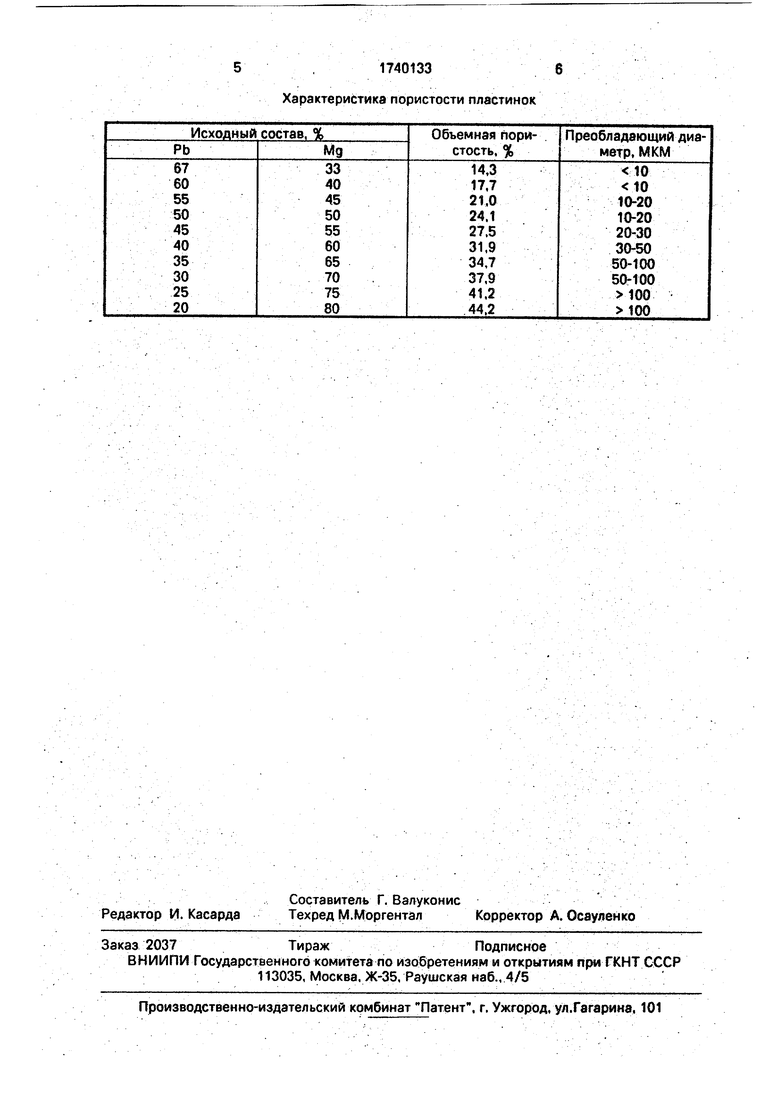

Пример. Для реализации способа

взяты свинец и магний при соотношении компонентов от 67:33 до 20:80. Компоненты сплавлялись, а затем сплавы охлаждались при стандартных условиях (Р 0,1 МПа; Т - 25°С). После полной кристаллизации и охлаждения из них вырезались пластинки толщиной 0,3 см квадратной формы площадью 4 см . Пластинки помещались в вакуумную камеру и выдерживались в ней в течение 4 ч при глубине вакуума 5 мм ртутного столба.

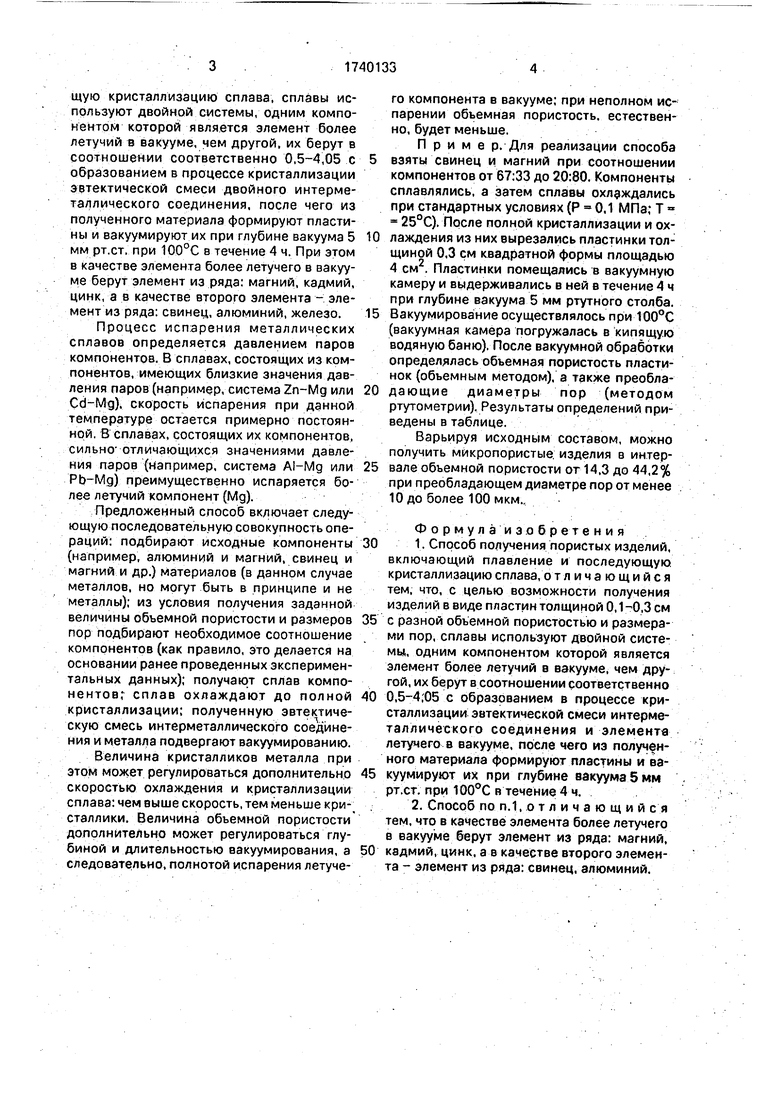

Вакуумирование осуществлялось при 100°С (вакуумная камера погружалась в кипящую водяную баню). После вакуумной обработки определялась объемная пористость пластинок (объемным методом), а также преобладающие диаметры пор (методом ртутометрии). Результаты определений приведены в таблице.

Варьируя исходным составом, можно получить микропористые изделия в интервале объемной пористости от 14,3 до 44,2% при преобладающем диаметре пор от менее 10 до более 100 мкм..

Формула изобретения

1. Способ получения пористых изделий, включающий плавление и последующую кристаллизацию сплава, отличающийся тем, что, с целью возможности получения изделий в виде пластин толщиной 0,1-Ч),3 см

с разной объемной пористостью и размерами пор, сплавы используют двойной системы, одним компонентом которой является элемент более летучий в вакууме, чем другой, их берут в соотношении соответственно

0,5-4;05 с образованием в процессе кристаллизации эвтектической смеси интерметаллического соединения и элемента летучего в вакууме, после чего из полученного материала формируют пластины и вакуумируют их при глубине вакуума 5 мм рт.ст. при 100°С в течение 4 ч.

2. Способ по п.1,отличающийся тем, что в качестве элемента более летучего в вакууме берут элемент из ряда: магний,

кадмий, цинк, а в качестве второго элемента - элемент из ряда: свинец, алюминий.

1740133б

Характеристика пористости пластинок

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЛАВА ДЛЯ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ СЕРЕБРА, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ СЕРЕБРА И КАТАЛИЗАТОР НА ОСНОВЕ СЕРЕБРА | 2006 |

|

RU2325735C2 |

| СПЛАВ ДЛЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ НА ОСНОВЕ ОЛОВА | 2014 |

|

RU2667188C2 |

| ИЗНОСОСТОЙКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2093309C1 |

| ДЕФОРМИРУЕМЫЙ МАГНИЕВЫЙ СПЛАВ, ИМЕЮЩИЙ ХОРОШУЮ ФОРМУЕМОСТЬ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2384639C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ДРУГОЙ КОМПОНЕНТ-ДОБАВКУ, БЕЗ ПЛАВЛЕНИЯ | 2005 |

|

RU2395367C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛИДА ТИТАНА И СПЛАВОВ НА ЕГО ОСНОВЕ | 1997 |

|

RU2132415C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2572925C1 |

| Антифрикционный сплав на основе цинка-олова-алюминия | 2019 |

|

RU2710312C1 |

| СПОСОБ ФОРМИРОВАНИЯ ОБЪЕМНО-ПОРИСТОГО СЛОЯ МЕТАЛЛА С ОТКРЫТОЙ ПОРИСТОСТЬЮ НА ЭЛЕКТРОПРОВОДНОЙ ПОДЛОЖКЕ | 1999 |

|

RU2150533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМИССИОННО-АКТИВНОГО СПЛАВА КАТОДА | 2014 |

|

RU2581151C1 |

Использование: для получения тонких фильтрующих материалов и изделий в виде пластин толщиной 0,1-0,3 см с разной обь- емной пористостью и размерами пор. Сущность изобретения: в способе, включающем плавление и последующую кристаллизацию сплава, используют сплавы двойной системы, одним компонентом которой является элемент более летучий в вакууме, чем другой, их берут в соотношении соответственно 0,5-4,05 с образованием в процессе кристаллизации эвтектической смеси двойного интерметаллического соединения, после чего иЭ полученного материала формируют пластины и вакуумируют их при глубине вакуума 5 мм рт.ст, при 100°С в течение 4 ч. В качестве элемента более летучего в вакууме берут элемент из ряда: магний, кадмий, цинк, а в качестве второго элемента - элемент из ряда: свинец, алюминий, железо. 1 з.п. ф-лы, 1 табл. (Л

| Фильтрующие материалы | |||

| Сб | |||

| статей под ред | |||

| А.Фильчикова, М., 1980, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1992-06-15—Публикация

1989-02-20—Подача