(5) ЦЕНТРИФУГА ДЛЯ ОЧИСТКИ АЛЮМИНИЯ И ЕГО

СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВЫХ ОТХОДОВ | 1992 |

|

RU2049130C1 |

| Устройство для фильтрации жидких металлов и сплавов | 1973 |

|

SU451758A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 1993 |

|

RU2057816C1 |

| Способ удаления шлаков из расплава в плавильных агрегатах тигельного типа, преимущественно алюминиевых сплавов | 1991 |

|

SU1759925A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ТВЕРДОГО ШЛАКА ПРИ ОТВОДЕ ЕГО ИЗ УГОЛЬНОГО КОТЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2458997C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2020 |

|

RU2727478C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2019 |

|

RU2731948C1 |

| Горизонтальная центрифуга непрерывного действия | 1948 |

|

SU77992A1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ХРОМА С МАЛЫМ СОДЕРЖАНИЕМ ПРИМЕСЕЙ В РЕЖИМЕ ТЕХНОЛОГИЧЕСКОГО ГОРЕНИЯ | 2023 |

|

RU2829758C1 |

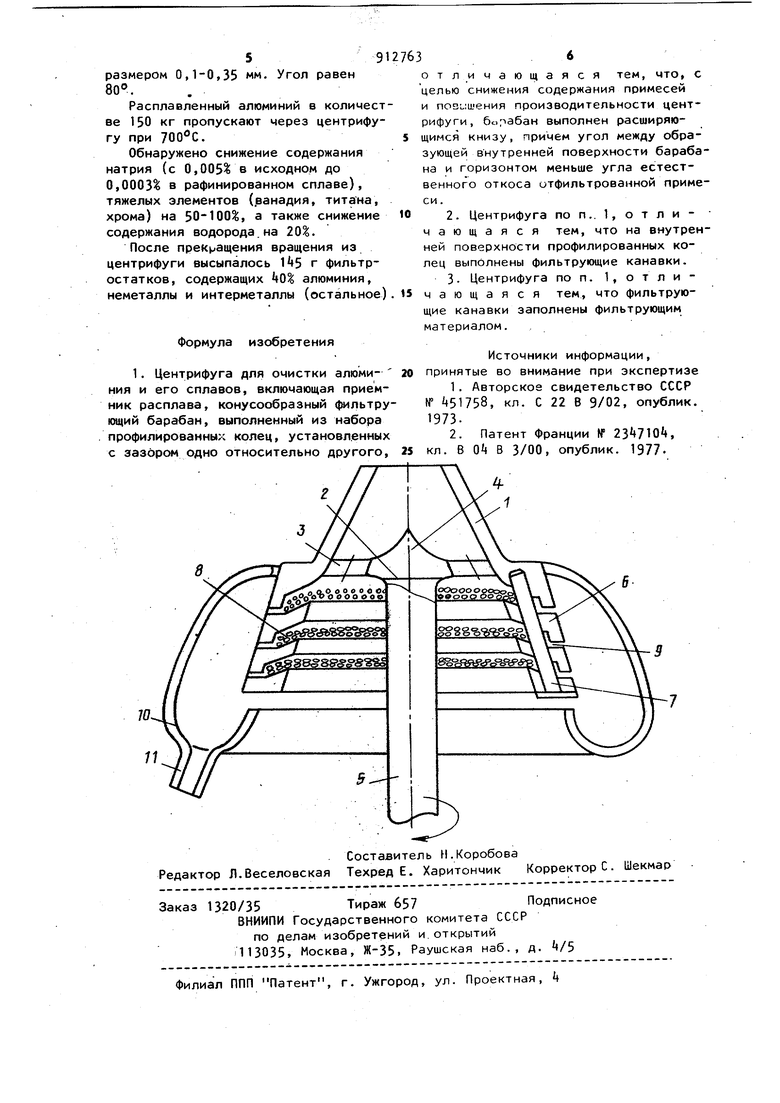

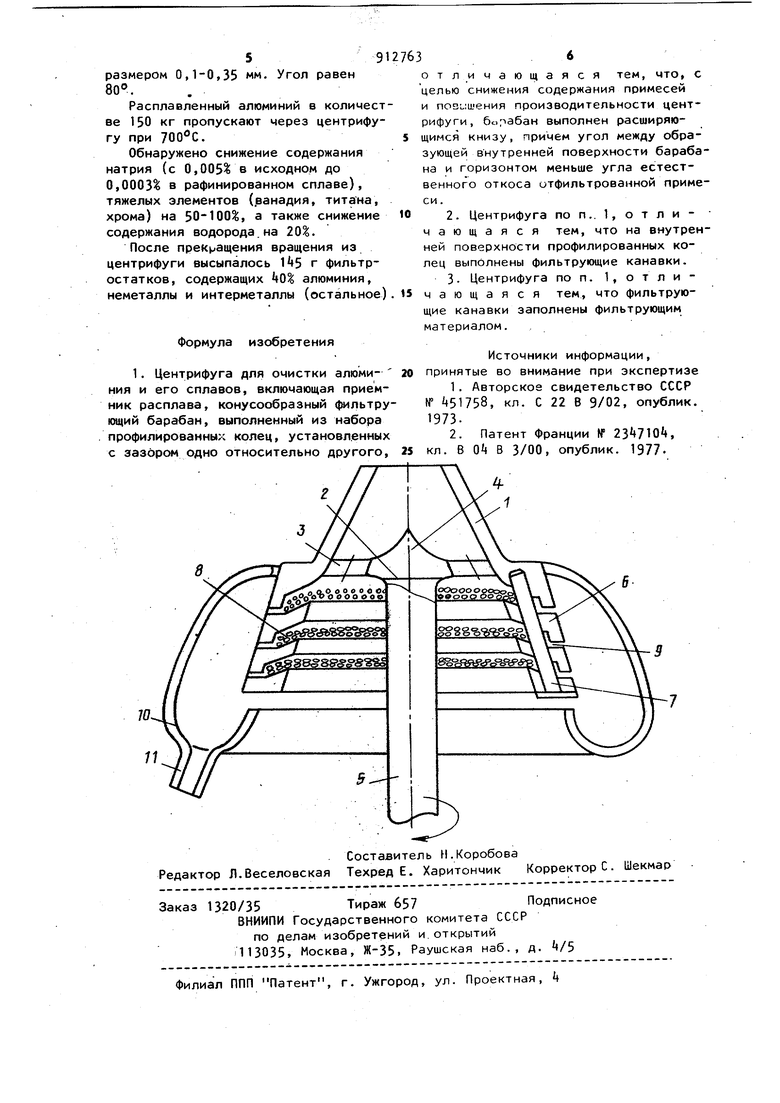

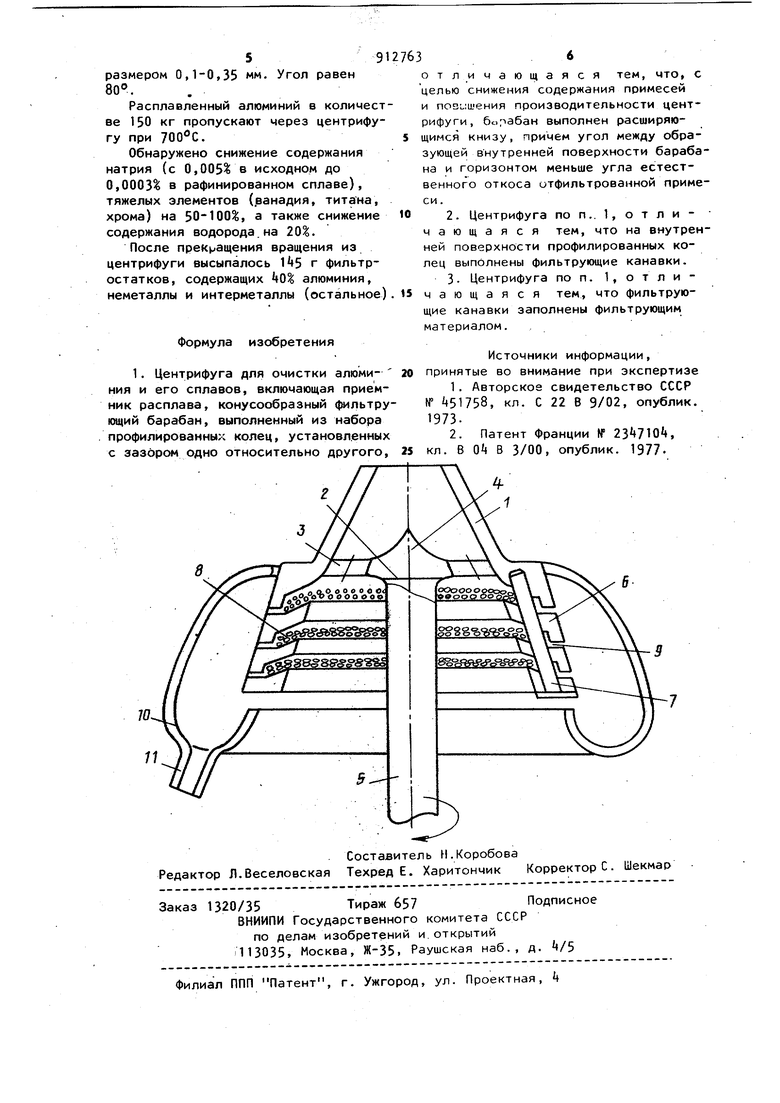

Изобр е.тение относится к области очистки металлов и сплавов в цветной металлургии от неметаллических,интермёталлических примесей и окисных плен методом тонкой центробежной фильтрации без применения флюсующих реагентов, в частности при рафинировании алюминия И- его сплавов, а также в других металлургических процессах. В настоящее время электролитический алюминий содержит нежелательную примесь до Q,}% неметаллического и интерметаллического характера, при мем в процессе перелива в ковши,мик серы и т.д., а также в процессе сплав ления с другими включениями, снижая тем самым качество продукта. Известна центрифуга для фильтрации алюминияи его сплавов, включающая емкость для расплава, дискообраз ную перегородку со скребками, отверстием для удаления примесей и подвиж ный фильтрующий элемент 111. Недостатком известной центрифуги является неполное отделение тонкодисперсной примеси из-за низкой прог изводительности фильтрующего элемента. Наиболее близка к предложенной по техническому решению и достигаемому эффекту центрифуга для очистки алюминия и его сплавов, включающая конусообразный фильтрующий барабан, выполненный из набора профилированных колец, установленных с зазором одно относительно другого t2l. ,Недостатком такой центрифуги является периодичность процесса и высокое содержание примежёй в фильтрате. Цель изобретенияг---снижение содержания примесей и повышение производительности центрифуги за счет достижения непрерывности процесса. Поставленная цель достига ется тем, что в центрифуге для очистки алюминия и его сплавов, включающей приемник расплава, конусообразный фйльтву3 . 9 ющий барабан, выполненный из набора профилированных колец, установленных с зазором одно относительно другого, барабан выполнен расширяющимся книзу причем угол между образующей внутрен ней поверхности барабана и горизонтом мйиьше угла естественного отзола отфильтрованной примеси. На внутренней поверхности профили рованных колец выполнены фильтрующие канавки. Канавки заполнены фильтрующим материалом. На чертеже показана центрифуга, разрез. , Центрифуга состоит из конусообраз ного приемника 1 расплава, жестко ук репленного на перегородке 2. Перегородка снабжена окном 3 распределите лем 4 металла и установлена на валу 5. К перегородке жестко закреплен набор колец 6 с помощью сТяжек 7Кольца выполнены таким образом, что в набранном состоянии образуют,предпочтительно, конус рах:ширяющийся кни зу, у которого образующая внутренней поверхности наклонена к горизонту. под углом меньшим, чем угол естественного откоса отфильтрованной при меси. Кроме того, с внутренней сторо ны выполнены фильтрующие канавки 8,а с наружной - щелевые зазоры 9- В соб ранном состоянии приемник расплава, перегородки и кольца образуют фильтрующий барабан, вокруг которого расп ложен уловитель 10 расплава со сливным желобом П. Уловитель расплава выполнен в поперечном сечении в виде кривой линии. Центрифуга, работает следующим образом. Первоначально заполняют фильтрующие канавки 8 активным и смачивающимся в металле фильтрующим материалом, для чего фильтрующий барабан опускают в фильтрующий материал и приподнимают. Убедившись, что все фильтрующие канавки заполнены, барабан устанавливают на вал 5, разогревают до заданной температуры и приво дят во вращение. В приемник 1 подают неочищенный расплав, который с помощью распределителя А под действием центробежных сил поступает равномерным потоком через окна 3 на поверхность фильтрую щего материала верхней канавки барабана. Далее расплав проходит через поры фильтрующего материала, очищает 3 ся от твердых включений и через щели 9 отбрасывается на стенку уловителя 10, стекает вниз и через желоб 11 сливается, например, в ковш (не показан) . Кроме очистки расплава от твердых включений внутри барабана, имеет место активное выгорание натрия благодаря высокой развитой поверхности металла после его выхода из щелевых зазоров. По мере забивания пор фильтрующего материала верхней канавки расплав поступает в нижележащую канавку и т.,д. По окончании процесса прекращают подачу металла и останавливают вращение барабана. Отфильтрованная примесь, скопившаяся на поверхности фильтрующего материала, спадает вниз под действием гравитационных сил.Посяе забивания пор фильтрующего материала всех канавок (что определяется пытным путем) барабан снимают, очищают и вновь собирают. Конструкция позволяет в значительной мере избавиться от точнЬй дозировки подаваемого а приемник 1 металла, зависящей от производительное ти одной фильтрующей канавки. В случае подачи металла больше, чем мо- , жет пропустить одна канавка, избыточный металл поступает на нижележащие канавки. В предложенной «ентрифуге угол . между обр азующей внутренней поверхности фильтрувщего барабана и горизонтом меньше угла естественного откоса отфильтрованной примеси. Это вызвано специфичными свойствами отделяемой мелкодисперсной примеси. При величине/данного угла больше угла естественного откоса примеси невоз можно получить качественного разделения жидкой и твердой фаз. Это было опробовано на барабанах С различньгми углами: при угле меньше 50 не происходит разделение твердой и жидкой фаз, примесь выбрасывается череэ нижнюю кромку барабана в уловитель расплава, при угле d 90 примеси задерживаются на стенках фильтрующего барабана, наиболее качественное разделение было получено при угле Во . П р и м-е р. Параметры процесса: ширина щелевых зазоров 0,07 мм;фактор разделения (отношение ускорения поля центробежных сил к ускорению силы тяжести) равен 60i фильтрующие канавки заполнены шамотной крупкой

Авторы

Даты

1982-03-15—Публикация

1980-06-17—Подача