(54) УСТРОЙСТВО ДЛЯ ГАЗОВОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газовой резки | 1980 |

|

SU887882A1 |

| ГАЗОКИСЛОРОДНЫЙ РЕЗАК | 2002 |

|

RU2223164C2 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 1999 |

|

RU2149085C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 1996 |

|

RU2095209C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 2005 |

|

RU2294268C2 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА НА ЖИДКОМ ГОРЮЧЕМ | 1995 |

|

RU2076791C1 |

| Способ термической резки стальных заготовок кислородом высокого давления и резак для его осуществления | 1982 |

|

SU1050825A1 |

| Способ создания горючей смеси и пламенное устройство | 2023 |

|

RU2828634C1 |

| ГАЗОВЫЙ РЕЗАК | 2005 |

|

RU2281840C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ СТАЛИ НА ЖИДКОМ ГОРЮЧЕМ | 1996 |

|

RU2117216C1 |

1

Изобретение относится к устройствам, предназначенным для ручной разделительной .резки металлов и может найти применение в строительстве, машиностроении, котлостроении, судостроении и других отраслях промышленности.

Известен газокислородный резак внутрисоплового смеш,ения, содержащий головку с наружным и внутренним мундштуками, а также инжектирующие каналы, смесительные камеры и полость для горючего газа. Кроме того, наружная поверхность внутреннего сопла выполнена ступенчатой, а инжектирующие каналы и смесительные кам,еры оборудованы, соответственно, второй и третьей ступенями наружной поверхности, считая от рабочего торца резака, при этом полость для горючего газа образована наружной поверхностью головки и внутренней поверхностью наружного мундштука 1.

Известен резак для кислородно-топливной резки, содержащий головку с тремя сквозными продольными каналами. Первый канал сообщается с выполненной в корпусе первой кольцевой камерой, второй канал сообщается со второй кольцевой камерой, а третий канал расщиряется в выпускном

участке. Имеются три трубы для подачи газа, каждая из которых соединена с головкой и сообщается с соответствующим каналом. В. выпускном участке третьего канала закреплен внутренний наконечник, образующий вместе с поверхностью канала первую кольцевую камеру и сообщающийся с ней продольный кольцевой дозирующий канал. Соосно с внутренним наконечником расположен наружный наконечник, поверхность которого и поверхность головки образуют поперечный кольцевой дозирующий канал, сообщающийся со второй кольцевой камерой. Наружный и внутренний наконечники образуют вместе смесительный канал, сообщающийся с продольным и поперечным дозирующим 15 каналом для получения смеси горючего газа и для выпуска ее из устройства. Наружный наконечник и головка резака соединены гайкой 2.

Недостатком указанных технических решений является отсутствие возможности по20вышения окислительного потенциала режущего кислорода и, следовательно, интенсивности резания металла.

Известен также наконечник кислородного резака, содержащий канал режущего кислорода, по крайней мере, один канал для подогревающего кислорода и, по крайней мере, один канал для газа. Количество кислорода, подаваемого в канал для потока подогревающего кислорода, составляет 5 + + 25% от количества кислорода, подаваемого в канал для режущего кислорода. Канал для подачи режущего кислорода может иметь цилиндрическую форму, либо может конически расщиряться в направлении к выпускному отверстию, либо может быть выполнен в форме сопла Лаваля. Для пропуска нагревающего, например, газообразного ацегилена, наконечник может быть снабжен либо несколькими каналами для газа, либо одним кольцевым каналом. Канал для прохода подогревающего кислорода может быть либо кольцевым, либJO образован из нескольких каналов 3.

Недостатком указанного устроййтва является отсутствие возможности интенсификации процесса резания металла и повыщение окислительного потенциала режущего кислорода.

Известно устройство для газовой резки, содержащее резак с головкой и каналами для подачи горючего газа, подогревающего и режущего кислорода, и полый электрод, соединенный с источником высокого напряжения 4.

Недостаток известного устройства состоит в том, что процесс выработки окислителя (озона) сводится к тс-му, что в приэлектродной области ионизационные процессы приводят преимущественно к образованию отрицательных ионов кислорода. При соприкос; новении со стенкой режущего кислорода происходит потеря ионами зарядов и образование атомарного кислорода и озона, что в конечном счете приводит к насыщению обработанного в поле высокого напряжения кислородсодержащего газа озоном и частично атомарным кислородом в связи с тем, что окислительный потенциал отрицательных ионов кислорода в 5 раз превышает окислительный потенциал озона, известное устройство имеет недостаточно высокий окислительный потенциал режущего кислорода.

Цель изобретения - интенсификация процесса резания металла за счет повышения окислительного потенциала режущего кислорода.

Это достигается тем, что в устройстве для газовой резки, содержащем резак с головкой и каналами для подачи горючего газа, подогревающего и режущего кислорода, полый электрод, соединенный с источником высокого напряжения, установлен в головке резака и выполнен в выходной его части конической формы с отверстием по оси каяала подачи режущего кислорода.

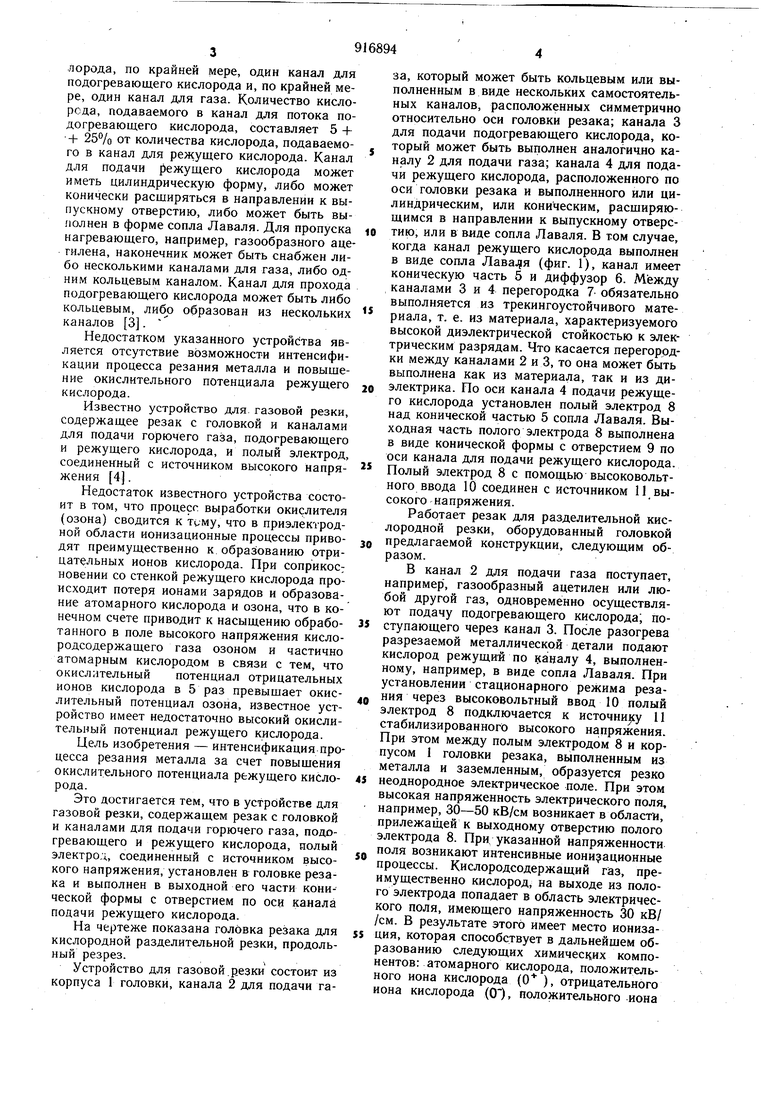

На чертеже показана головка резака для кислородной разделительной резки, продольный резрез..

Устройство для газовой.резки состои-т из корпуса 1 головки, канала 2 для подачи таза, который может быть кольцевым или выполненным в виде нескольких самостоятельных каналов, расположенных симметрично относительно оси головки резака; канала 3 для подачи подогревающего кислорода, который может быть выполнен аналогично каналу 2 для подачи газа; канала 4 для подачи режущего кислорода, расположенного по оси головки резака и выполненного или цилиндрическим, или коническим, расширяющимся в направлении к выпускному отверстию, или в виде сопла Лаваля. В том случае, когда канал режущего кислорода выполнен в виде сопла ЛaвaJjlя (фиг. 1), канал имеет коническую часть 5 и диффузор 6. Между каналами 3 и 4 перегородка 7 обязательно выполняется из трекингоустойчивого материала, т. е. из материала, характеризуемого высокой диэлектрической стойкостью к электрическим разрядам. Что касается перегородки между каналами 2 и 3, то она может быть выполнена как из материала, так и из диэлектрика. По оси канала 4 подачи режущего кислорода установлен полый электрод 8 над конической частью 5 сопла Лаваля. Выходная часть полого электрода 8 выполнена в виде конической формы с отверстием 9 по оси канала для подачи режущего кислорода. Полый электрод 8 с помощью высоковольтного ввода 10 соединен с источником 11 высокого напряжения.

Работает резак для разделительной кислородной резки, оборудованный головкой

предлагаемой конструкции, следующим образом.

В канал 2 для подачи газа поступает, например , газообразный ацетилен или любой другой газ, одновременно осуществляют подачу подогревающего кислорода; поступающего через канал 3. После разогрева разрезаемой металлической детали подают кислород режущий по ка1налу 4, выполненному, например, в виде сопла Лаваля. При установлении стационарного режима резания через высоковольтный ввод 10 полый электрод 8 подключается к источни су 11 стабилизированного высокого напряжения. При этом между полым электродом 8 и корпусом 1 головки резака, выполненным из металла и заземленным, образуется резко

5 неоднородное электрическое поле. При этом высокая напряженность электрического поля, например, 30-50 кВ/см возникает в области, прилежащей к выходному отверстию полого электрода 8. При указанной напряженности

JJ поля возникают интенсивные ионизационные процессы. Кислородсодержащий газ, преимущественно кислород, на выходе из полого электрода попадает в область электрического поля, имеющего напряженность 30 кВ/ /см. В результате этого имеет место ионизация, которая способствует в дальнейшем образованию следующих химических компонентов: атомарного кислорода, положительного иона кислорода (0 ), отрицательного иона кислорода (О), положительного иона

Авторы

Даты

1982-03-30—Публикация

1980-03-19—Подача