I

Изобретение относится к гранулированию и окомкованию сыпучих тшкодисперсных материалов и может быть нспопьзовано в металлургической, химической, пищевой промышленности и др.

Наиболее близким к предлагаемому является устройство для гранулирования сыпучих материалов, содержащее два барабана, один из которых выполнен в усеченного конуса и размещен внут- , ри цилиндрического барабана, очистное Н перегрузочное устройства С13 .

Недостатком этого устройства является наличие жестких связей внутреннего барабана с наружным, что препятствует очистке внутренней поверхности окомкователя.

Кроме того, сквозные отверстия в барабанах способствуют запьшенностн рабочего места, что ухудшает условия труда.

Цель изобретения - увеличение производительности, улучшение гранул оме три-,

ческого состава окатьпией и условий труда.

Указанная цель достигается тем, что в барабанном грануляторе-грохоте, содержащем два барабана, один из которых выполнен в виде усеченного конуса и размещен внутри цилйндрическ&го барабана, очистное и перегрузочное устройства, конусообразный .барабан снабжен размещенным внутри него двухсторонним

10 направляющим лотком, а перегрузочное устройство совмещено с днищем цилиндрического барабана, соединенного изнутри фланцем с конусоофазным барабаном.

Перегрузочйое устройство выполнено

5 в виде кольца на шарн(фвой опоре и снабжено роликами.

Кдаусообразньй барабан выполнен с окнами в узкой части.

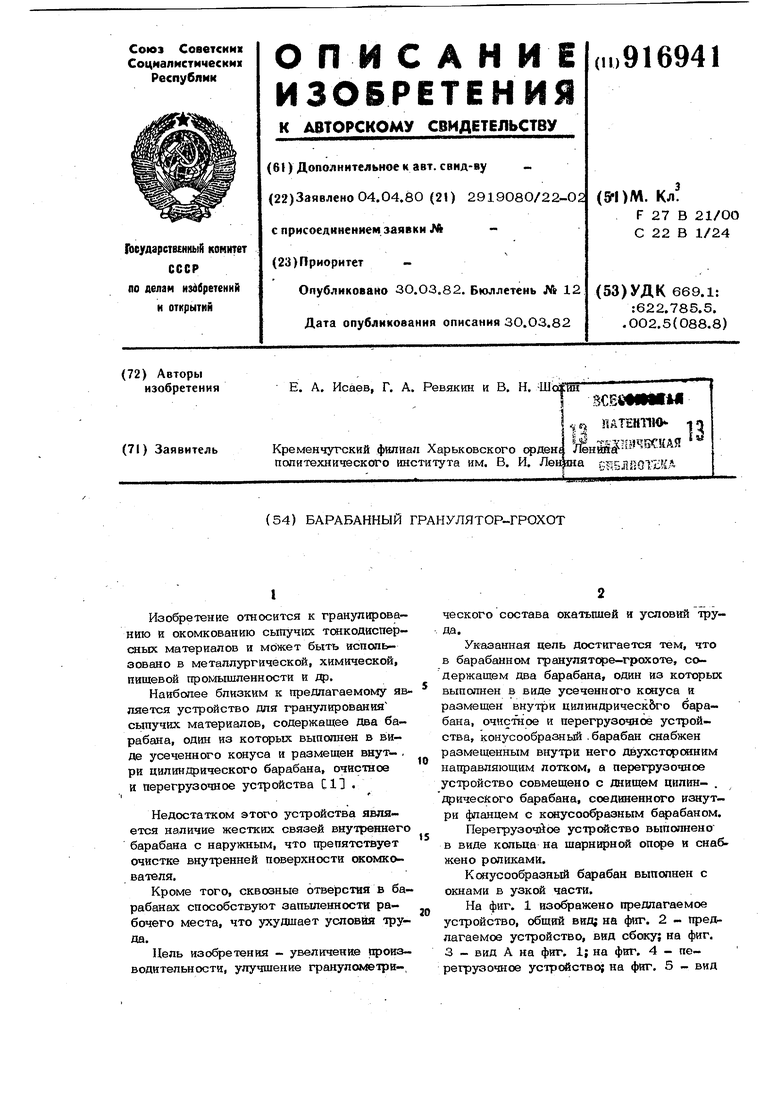

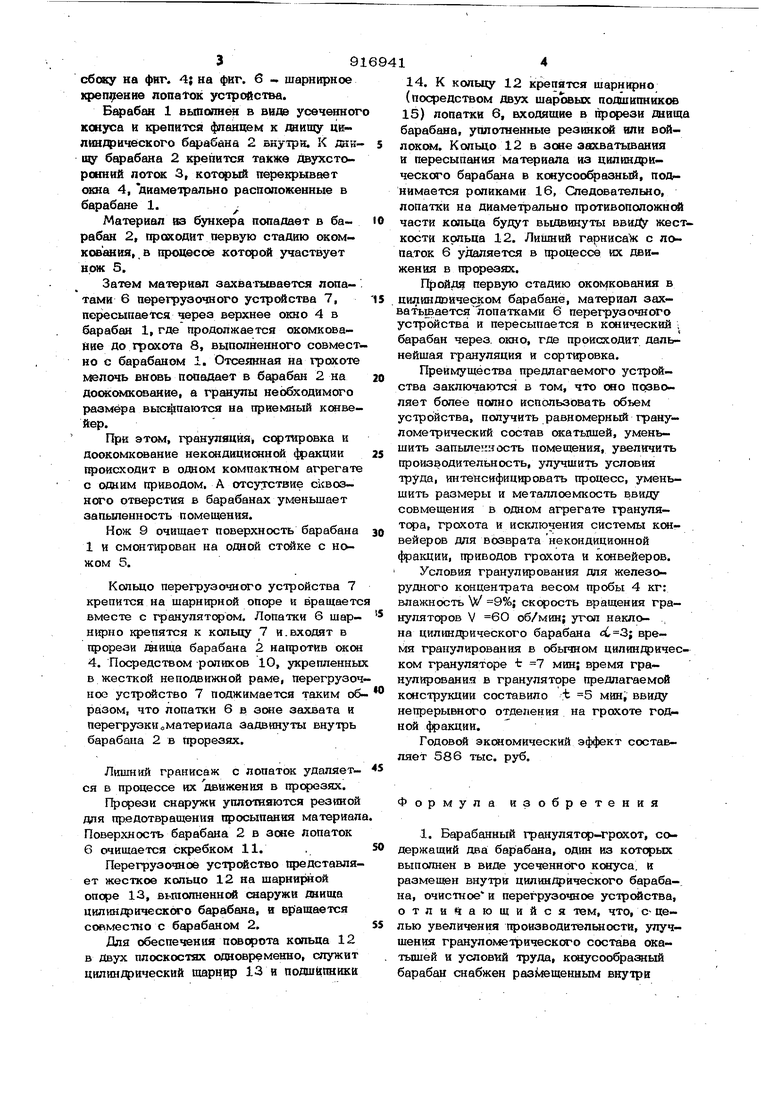

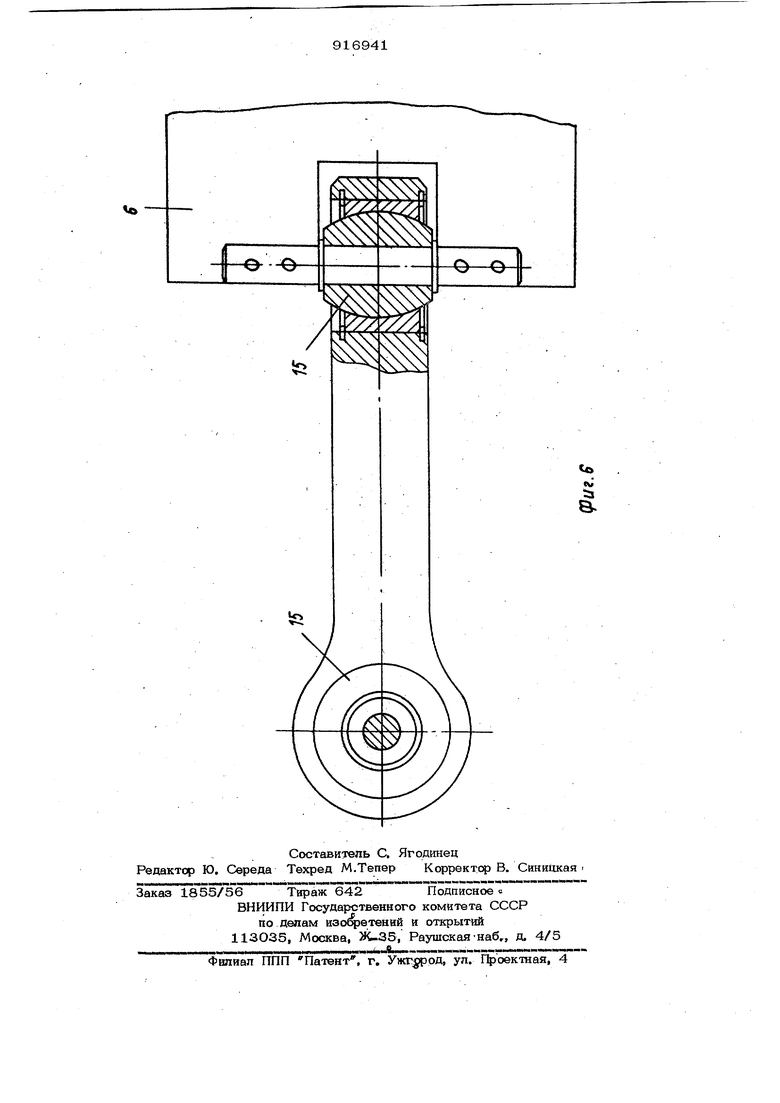

На фиг. 1 изображено предлагаемое

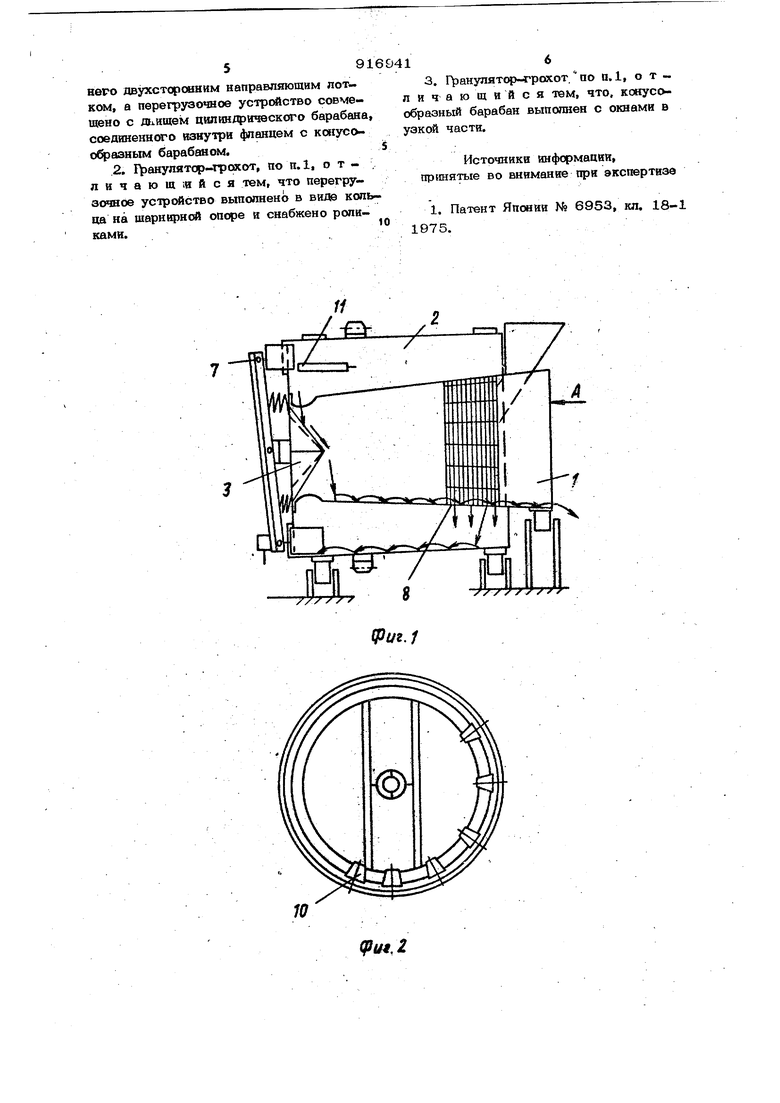

20 устройство, общий вид; на фиг. 2 - предлагаемое устройство, вид сбоку; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - перегрузочное устр(йствс на фиг. 5 - вид

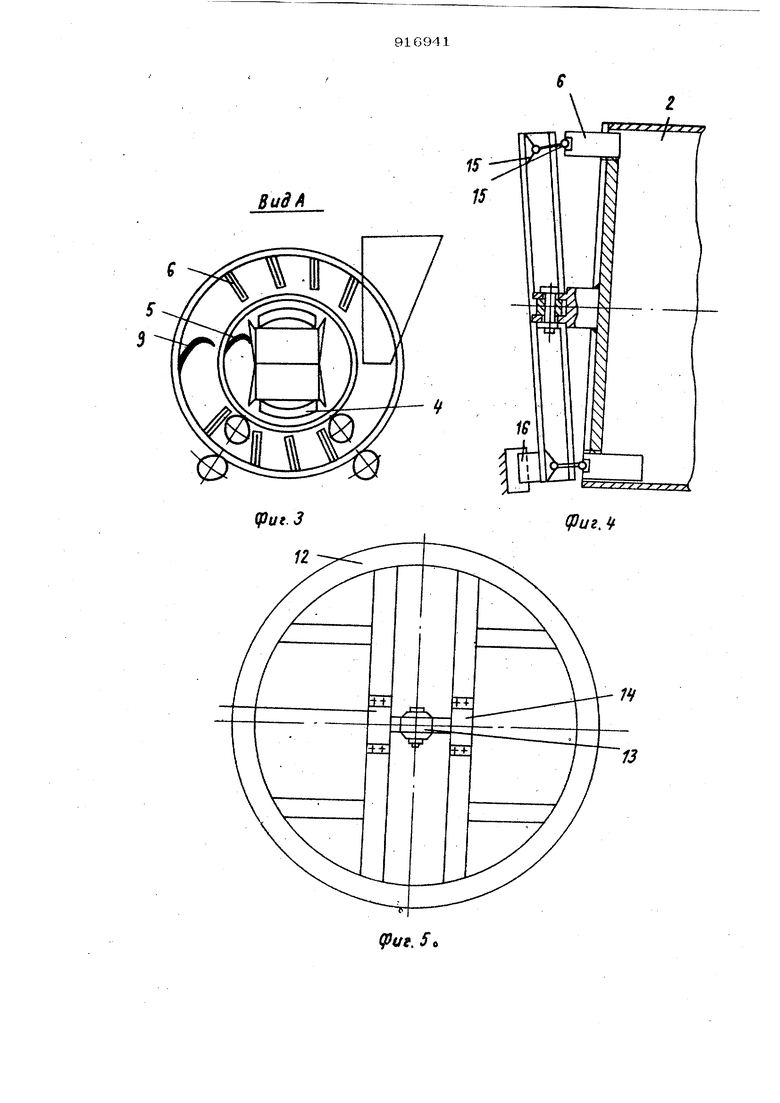

сбоку на фиг. 4; на фиг. в -. шарнирное крепление nonatok ycipc cTBa.

1 выполнен в виде усеченног конуса и крепится фланцем к шищу цилинфического барабана 2 внутрий К дкп- щу барабана 2 крепится также даухсторонний лотсж 3, который перекрывает окна 4, диаметрально расположенные в барабане 1.

Материал tta бункера попадает в барабан 2, проходит первую стадию окомкования, в процессе которой участвует нож 5.

Затем материал захватывается лопа- . тами 6 перегрузочного устрейства 7, пер есыпается через верхнее окно 4 в барабан 1, где продолжается окомковаНие до грокота 8, выполненного совместно с барабаном 1. Отсеянная на грохоте мелочь вновь попадает в 2 на досйсомкование, а гранулы необходимого размера высыпаются на приемный конвейер.

При этом, грануляция, сс зтировка и доокомкование нексждиционной 4ракции происходит в одном компактном агрегате с одним приводом. А отсутствие сквозного отверстия в барабанах уменьшает запыленность помещения.

Нож 9 очищает поверхность барабана 1 и смонтирован на одной стсйке с ножом 5.

Кольцо перегрузочного устройства 7 крепится на шарнирной опоре и вращаетс вместе с гранулятором. Лопатки 6 шарнирно крепятся к кольцу 7 и.входят в прорези даища барабана 2 напротив сжсн 4. Посредством роликов 10, зжрепленных в жесткой неподвижной раме, перегрузочное устройство 7 поджимается таким образом, что лопатки 6 в зоне захвата и перегрузки о материал а задвинуты внутрь барабана 2 в Прорезях.

Лишний гранисаж с лопаток удаляется в процессе их движения в прорезях.

Прорези снаружи уплотняются резиной для предотвращения просыпания материал Поверхность барабана 2 в зоне йопаток 6 очищается скребком 11..

Перегрузочное устрсйство представляет жесткое кольцо 12 на шарнирной опоре 13, вьгаолненнсй снаружи днища цилиндрическсяго барабана, и вращается совместно с барабаном 2,

Для обеспечения поворота кольца 12 в Двух плоскостях одновременно, служит цилиндрический шарнир 13 и подшипники

14. К кольцу 12 крепятся шарнирно (посредством двух шаровьк по/шхипников 15) лопатки 6, входящие в прорези днищ барабана, уплотненные резинкой или войпокам. Кольцо 12 в зове захватывания и пересыпания материала из цилиндрического барабана в конусообразный, подгнимается роликами 16, Следовательно, лопатки на диаметрально противоположно части кольца будут выдвинуты вви; жескости кольца 12. ЛиЩний гарниса с л опаток 6 удаляется в процессе их движения в прорезях.

Пройдя первую стадию окомкования в цилиндпическом барабане, материал захватьтается лопатками 6 перегрузочного устройства и пересыпается в кснический барабан через, окно, где происходит дальнейшая грануляция и сортировка.

Преимущества предлагаемого ycTpdiства заключаются в том, что снао псоволяет более полно использовать объем устройства, получить равномерный гранулометрический состав окатышей, уменьшить запьшемяость помещения, увеличить производительность, улучшить условия труда, интенсифицировать процесс, уменьшить размеры и металлоемкость ввиду совмещения в одном агрегате гранупятфа, грохота и исключения системы конвейеров для возврата некондиционной фравдии, приводов грокота и конвейеров. Условия гранулирования для железорудного концентрата весом пробы 4 кг: влажность W 9%} скорость вращения гранулятфов V 6О об/мин; угол наклона цилиндрического барабана время гранулирования в обычном цилиндрическом грануляторе t 7 мин; время гранулирования в грануляторе предлагаемой конструкции составило t 5 мин, ввиду непрерывного отделения на грохоте годной фракции.

Годовой экоиомический эффект составляет 586 тыс. руб.

Формула изобретения

1. Барабанный гранулятс -грохот, содержащий два бар абана, один из которых выполнен в виде усеченного ксяуса. и размещен внутри цилиндрического бараба-. на, очистное и перегрузочное устройства, отличающийся тем, что, с- целью увеличения производительности, улучшения гранулометрического состава окатьш1ей и условий труда, конусообраа1Ый барабан снабжен раа щенным внутри неро двухсторонним направляющим лот- ком, а перегрузочное устрсйство совмещено с жищем цилинфического барабана соединенного изнутри фланцем с конусоофазным барабаном. 2. 1)анулятор-грокот, по п. 1, о т личаю1а1Ийся тем, что перегрузочное ycipoAcTBO выполнено в вида коль ца на шарнирной опоре и снабжено роликами. 3. Г зануляторчграхот/по а. 1, отличающийся тем, что. конусообразный барабан выполнен с окнами в узкой части. Источники информации, пршятые во внимание при экспертизе 1. Патент Японии № 6953, кл. 18-1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования | 1984 |

|

SU1235655A1 |

| ВИБРАЦИОННО-ЦЕНТРОБЕЖНЫЙ ГРАНУЛЯТОР | 2009 |

|

RU2412753C1 |

| Устройство для гранулирования сыпучих материалов | 1977 |

|

SU703130A1 |

| Устройство для гранулирования дисперсных материалов | 1978 |

|

SU749923A1 |

| Барабанный гранулятор | 1981 |

|

SU1006524A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЕТАЛЕЙ | 2002 |

|

RU2213634C1 |

| Устройство для гранулирования тонкодисперсных сыпучих материалов | 1979 |

|

SU858901A1 |

| Устройство для мойки деталей | 1983 |

|

SU1131564A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| МУСОРОВОЗ ДЛЯ ПЕРЕВОЗКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ ОБЪЁМОМ ОТ 10 ДО 25 КУБ. М С ФУНКЦИЕЙ ИЗМЕЛЬЧЕНИЯ И ПРЕССОВАНИЯ РОТОРНОГО ТИПА | 2023 |

|

RU2803651C1 |

иг.1

gJue. S,

ia

В.

Авторы

Даты

1982-03-30—Публикация

1980-04-04—Подача