(54) УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ТОНКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования переувлажненных тонкоизмельченных материалов | 1982 |

|

SU1059014A1 |

| Устройство для гранулирования сыпучих материалов | 1977 |

|

SU703130A1 |

| Барабанный гранулятор-хрохот | 1980 |

|

SU916941A1 |

| Барабанный гранулятор | 1981 |

|

SU1006524A1 |

| Тарельчатый гранулятор | 1978 |

|

SU837390A1 |

| Барабанный окомкователь | 1989 |

|

SU1713954A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| Окомкователь "Гревис | 1980 |

|

SU945210A1 |

| Устройство для увлажнения и окомкования сыпучих материалов | 1981 |

|

SU962325A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

Изобретение относится к гранулированию и окомкованию сыпучих тонкодисперсных материалов и может быть использовано в металлургической, химической, пищевой промышленностях и др.

Известно устройство для гранулирования сыпучих материалов, представляющее соединенный с приводом вращения барабан и размещенный в нем нож, причем нож снабжен вибратором, шарнирно закрепленным на опоре 1.

К недостаткам этого гранулятора можно отнести то, что при гранулировании тонкодисперсного материала, например флотационйого концентрата, склонного к самопроизвольному слипанию в у влажненном состоянии, происходит скопление материала на поверхности ножа , 4to значительно влияет на траекторию движения частиц в барабане, а значит и на процесс грануляции в целом. В результате производительность снижается.

Цель изобретения - увеличение производительности гранулятора и получение более равномерного гранулометрического состава окатышей, создание условий, позволяющих окомковывать

флотационный и переувлажненный тонкодисперсный материал.

Указанная цель достигается тем, что в устройстве, содержащем барабан и нож, нож снабжен нагревателем, закрепленном на нерабочей поверхности ножа. Нож нагревают до 80-200°С.

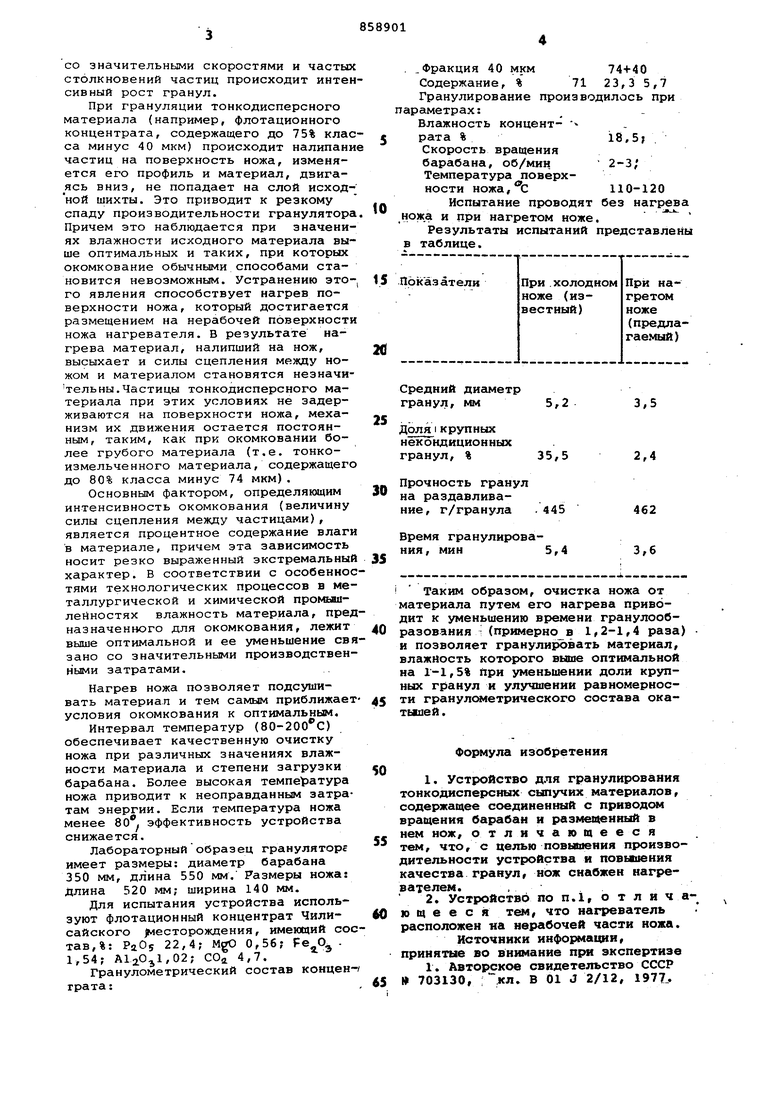

На фиг.1 представлено предлагаемое устройство, поперечный разрез; на

10 фиг.2 - вид по стрелке В на фиг.1.

Устройство содержит барабан 1, нож 2, нагреватель 3, загрузочную воронку 4, направляющие ролики 5 и привод 6 вращения.

15

Устройство работает следующим образом .

Исходный материал подается в воронку 4. В связи с вращением барабана исходный материал прижима20ется под действием значительной .центробежной силы к. внутренней поверхности барабана. 1 и перемещается до соприкосновения с «ножом 2. Далее материал изменяет тра екторию своего дЙнжения и перемещается, подсу1ЕИваясь, по поверхности нагретого ножа. Затем материал под действием веса и ускорений двигается до соприкосновения с исходной шихтой. В результате перемещения масс

со значительными скоростями и частвк столкновений частиц происходит интенсивный рост гранул.

При грануляции тонкодисперсного материала (например, флотационного концентрата, содержащего до 75% класса минус 40 мкм) происходит налипани частиц на поверхность ножа, изменяется его профиль и материал, двигаясь вниз, не попадает на слой исходной шихты. Это приводит к резкому спаду производительности гранулятора Причем это наблюдается при значениях влажности исходного материала выше оптимальных и таких, при которых окомкование обычными способами становится невозможным. Устранению этого явления способствует нагрев поверхности ножа, который достигается размещением на нерабочей поверхности ножа нагревателя. В результате нагрева материал, налипший на нож, высыхает и силы сцепления между ножом и материалом становятся незначи тельвы.Частицы тонкодисперсного материала при этих условиях не задерживаются на поверхности ножа, механизм их движения остается постоянным, таким, как при окомковании более грубого материала (т.е. тонкоизмельченного материала, содержащего до 80% класса минус 74 мкм).

Основным фактором, определяющим интенсивность окомкования (величину силы сцепления между частицами), является процентное содержание влаги в материале, причем эта зависимость носит резко выраженный экстремальный характер. В соответствии с особенностями технологических процессов в металлургической и химической промышлейностях влажность материала, предназначенного для окомкования, лежит выше оптимальной и ее уменьшение связано со значительными производственными затратами.

Нагрев ножа позволяет подсушивать материал и тем самым приближаетусловия окомкования к оптимальным.

Интервал температур (80-200 С) обеспечивает качественную очистку ножа при различных значениях влажности материала и степени загрузки барабана. Более высокая темпе атура ножа приводит к неоправданным затратам энергии. Если температура ножа менее 80. эффективность устройства снижается.

Лабораторный образец грануляторг имеет размеры: диаметр барабана 350 мм, длина 550 мм. Размеры ножа: Длина 520 мм; ширина 140 мм.

Для испытания устройства используют флотационный концентрат Чилисайского честорождения, имеющий состав,%: PjOs 22,4; MgO 0,56; Fe О 1,54 AliOjl,02; СО 4,7.

Гранулометрический состав концен-/ грата:

Фракция 40 мкм

74-1-40 Содержание, %

71 23,3 5,7

Гранулирование производилось при араметрах:

Влажность концентрата %18,5

Скорость вращения барабана, об/мин 2-3, Температура поверхности ножа, с 110-120

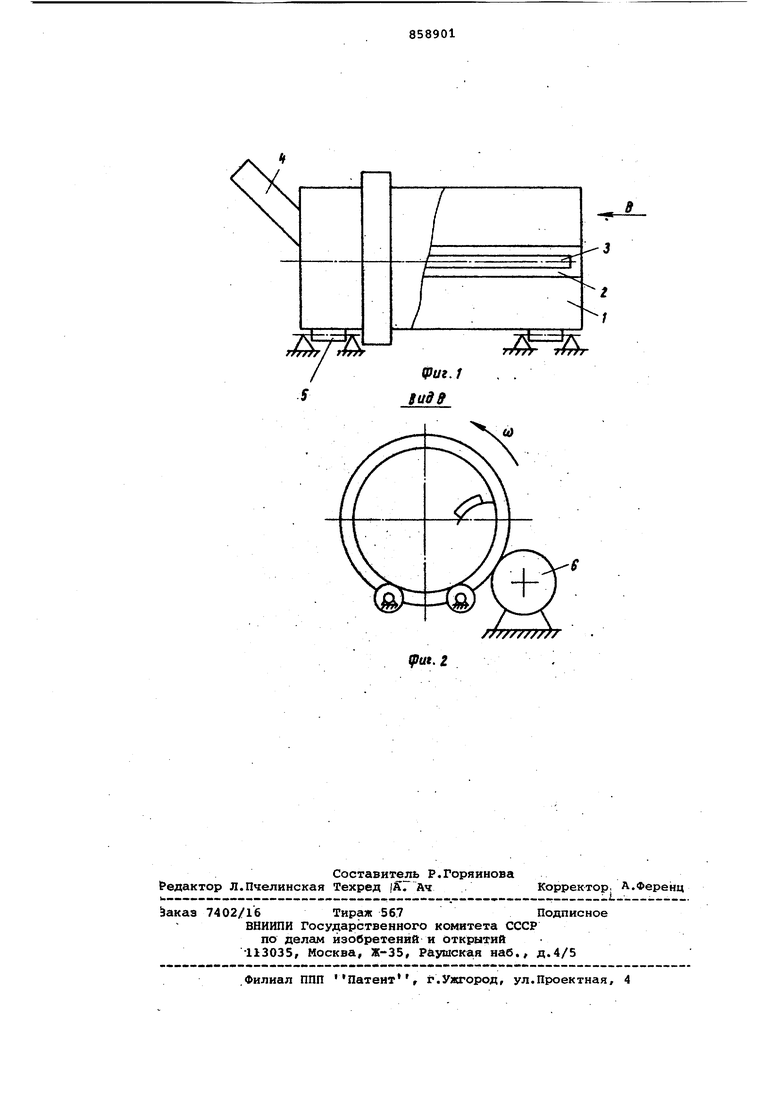

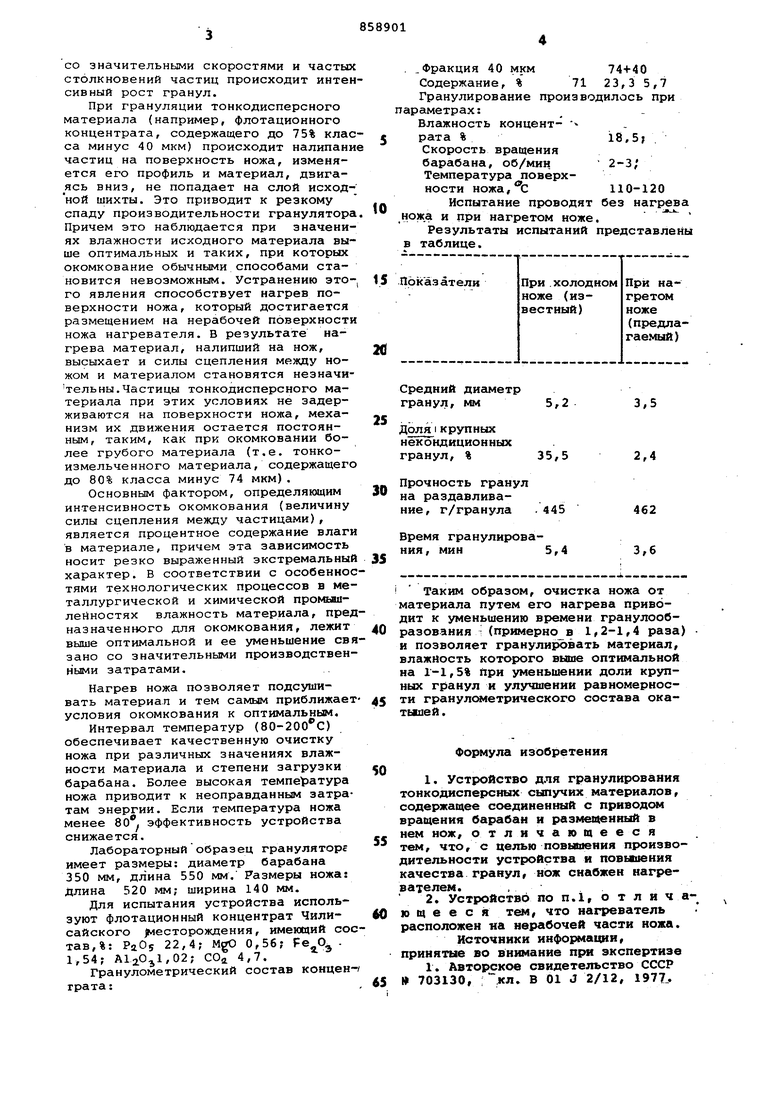

Испытание проводят без нагрева ожа и при нагретом ноже. .:--.-, Результаты испытаний представлены в таблице.

Показатели

При .холодном

При наноже (изгретомвестный) ноже (предлагаемый) 5,2

3,5 35,5 2,4 .445

462

5,4 3,6

Таким образом, очистка ножа от материала путем его нагрева приводит к уменьшению времени гранулообразования : (примерно в 1,2-1,4 раза и позволяет гранулировать материал, влажность которого выше оптимальной на 1-1,5% при уменьшении доли крупных гранул и улучшении равномерности гранулсмкетрического состава окатышей.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

8

Авторы

Даты

1981-08-30—Публикация

1979-12-18—Подача