(54) УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ Изобретение относится к окускованию тонкоизмельченных материалов и может быть использовано в черной и цветной металлургии при гранулировании дисперсных шихт, содерз ащих гтримерно 80 и более процентов магнитных материалов. Известны барабанные грануляторы для гранулирования тонкодисперсного материала, в которых наряду с готовыми гранулами образует ся иногда до 400% мелкой фракции, составляющей циркуляционную нагрузку на окомкова- тель 11. Для выделения ее используют различные грохоты и системы конвейеров, что зна чительно усложняет и удорожает процесс производства гранул. .. - Наиболее близким по технической сущности и достигаемому результату является устройство для гранулирования порошкообразных материалов, включающее вращающийся барабан, внутри которого смонтировано транспортирующее устройство в виде лопаток, укрепленных на продольной щтанге для возврата неокомкованной части материала к загрузочному концу барабана (2. МАТЕРИАЛОВ Однако неподвижное транспортирующее усгройство в виде лопаток практически не может возвратить мелкие фракции в эагрузоч1п ш ко-; нец барабана, а тлиь дазит и разрущает образовавшиеся гранулы. Это устройство может увеличивать время пребывания мелких фракций в барабане, но не может спсюобствовать их росту до размеров товарной крупности из-за отсутствия нeoкoмкoв Ja oй фракции в щихте уже на удалении около одного метра и более от загрузочного конца барабана. При изменении пяркуляционной нагрузки от 100 до 400% известное устройство не может регулировать и время пребывания мелких фракций в барабаце, не говоря уже о доокомковании их. Процесс окомкования возможен только при наличии комкуемой фракции, которая имеется только на расстоянии 1-3 м от точки подачи гранулируемой щихты в барабан. Цель изобретения - упрощение техйологической схемы производства окатышей. Указанная цель достигается тем, чтО в устройстве для гранулирования, включающем вращающийся барабан, внутри которого смеятировано транспортирующее устройство для возврата циркуляционной нагрузки к разгрузочному концу барабана, разгрузошый конец барабана снабжен элеваторным колесом и регулируемой магнитной (электромагнитной) системой, расположенной в нижней и верхней четвертях но ходу его вращения с нар)окной стороны. Угол сектора, занятый регулируемой магнит ной (электромагнитной) системой, отклонен от вертикальной осевой плоскости барабана на 10-15° и находится в пределах 75-105°. Угол 10-15 определяется следующим образом Во вращающемся с постоянной скоростью бараба гранулируемый материал при движении смеща- ,(, ется or вертикальной осевой линии по ходу вращения на 7-10°, что подтверждается лаборатЬрнь1ми и экспериментальными данными по замеру параметров движения материала в

барабане на фабриках окомкования Михайловско- друемая магнитная (электромагнитшш) система

го ГОКа и Сбколовско-Сарбайскогр ГОКа. Вслед-расположена в нижней и верхней четвертях по.

ствйё сегрегации материала при его движенииходу вращения барабана 1 с его наружной стоно барабану, крупные фракции движутся вроны -на разгрузочном конце. Угол сектора,

нижней части потока, а более мелкие поднима- ,занятый регулируемой магнитной (электромагются вверх. Магнитная (электромагнитная) систе- днитной) системой, отклонен от вертикальной

ма предназначена для подъема мелких фракций /осевой плоскости барабана на 10-15° и наи поэтому, ее целесообразно расположить с углом отклонения 10-15° от вертикальной осевой плоскости барабана.

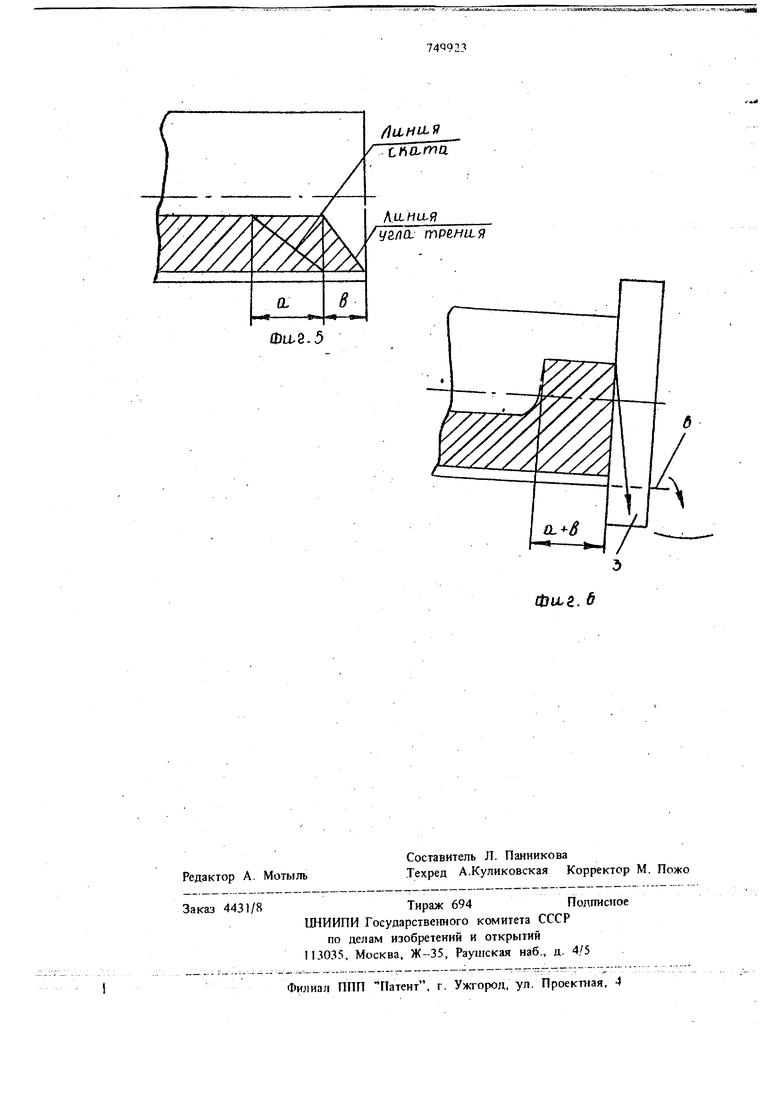

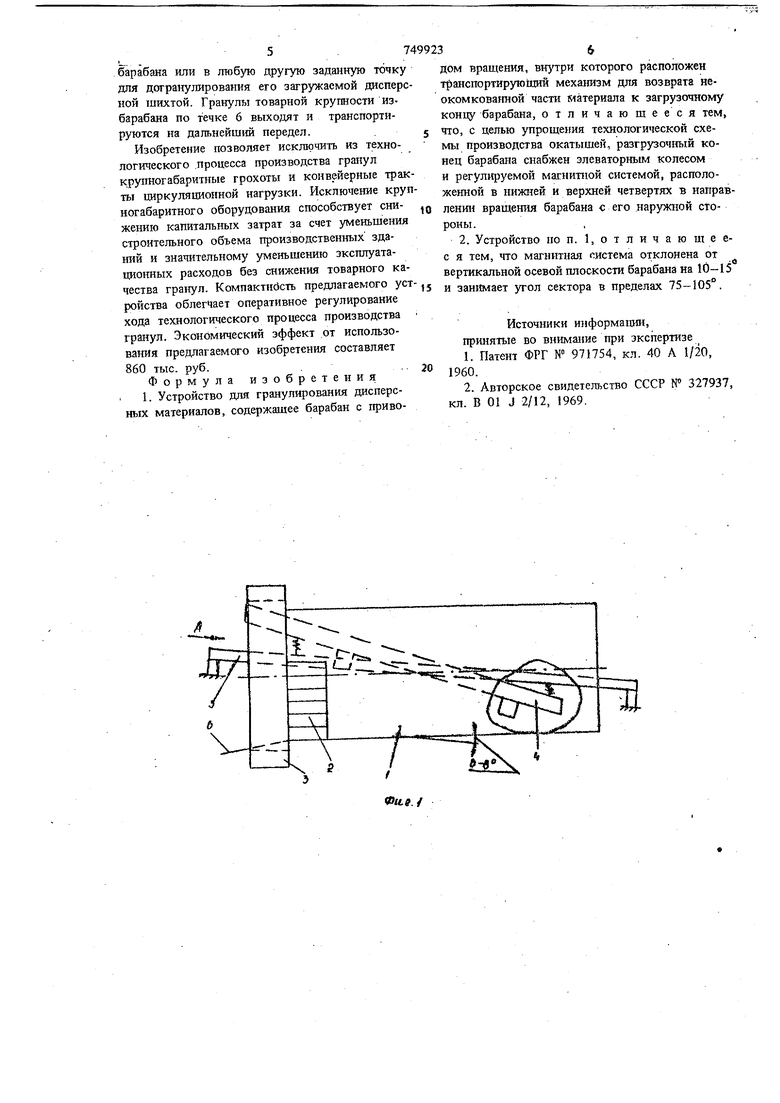

Пределы угла сектора, занятого магнит-зо б о вибраторами. Внутри барабана 1 смонтиной (электромагнитной) системой, определяютсяровано транспортирующее устройство 4, предв зависимости от геометрических размеров бар бана, скорости вращения .барабана, степени его заполнения материалом, свойств грану:(р1руемог материала и заданного диапазона крупности товарной фраквди готовых сырых гранул. В Промьтщленноети для окомкования железорудных концентратов нашли применение барабанные окомкователи диаметром 2-4 м и длиной 7-14 м, которые работают со степенью заполн ния материалом от 0,5 до 3%. Например, для барабана диаметром 3,6 м, длиной Ими степенью заполнения 3% угол сектора магнитной (электромагнитной) системы составляет 105°. Длина , занятого магнитной (электромагнитной) системой, зависит от тех параметров, По и угол сектора, занимаемый системой При этом учитывается, что начало разделения материалов по фракциялт должно начинаться до того, как образуется угол ссыпания материалов на выходе из барабана, и до того, когда начнут действовать дополнительные силы на материал, с захватом верха последней по ходу движения материала по линии ската. Поэтому , длину участка выбирают равной сумме проекпий линии ската и линии угла трения при движении материала по барабану а в. И для li3BecTHbix типов барабанов она составляет 0,5-1,5 м. Например, для барабана

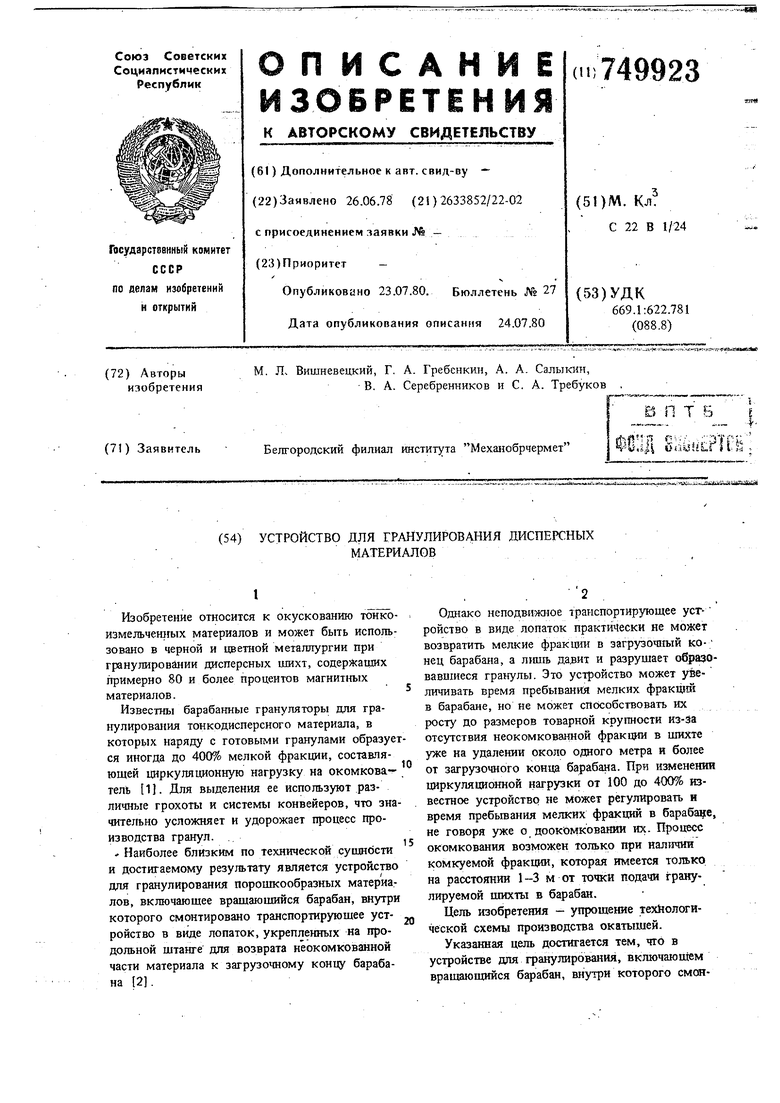

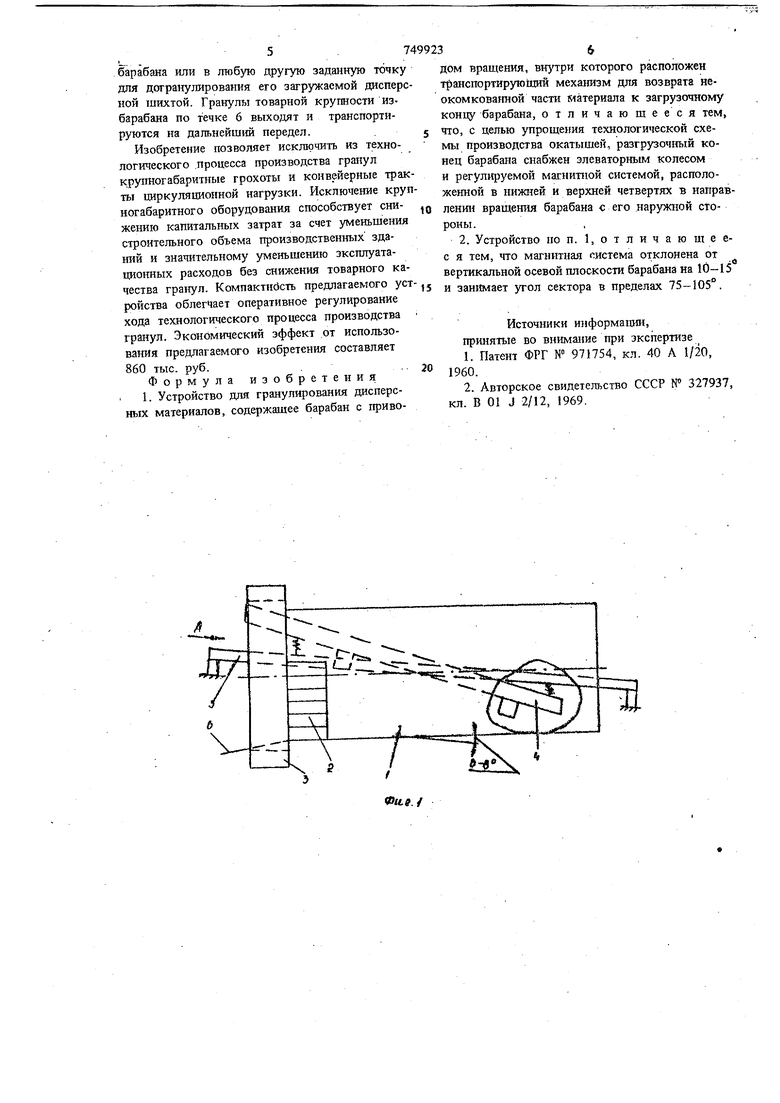

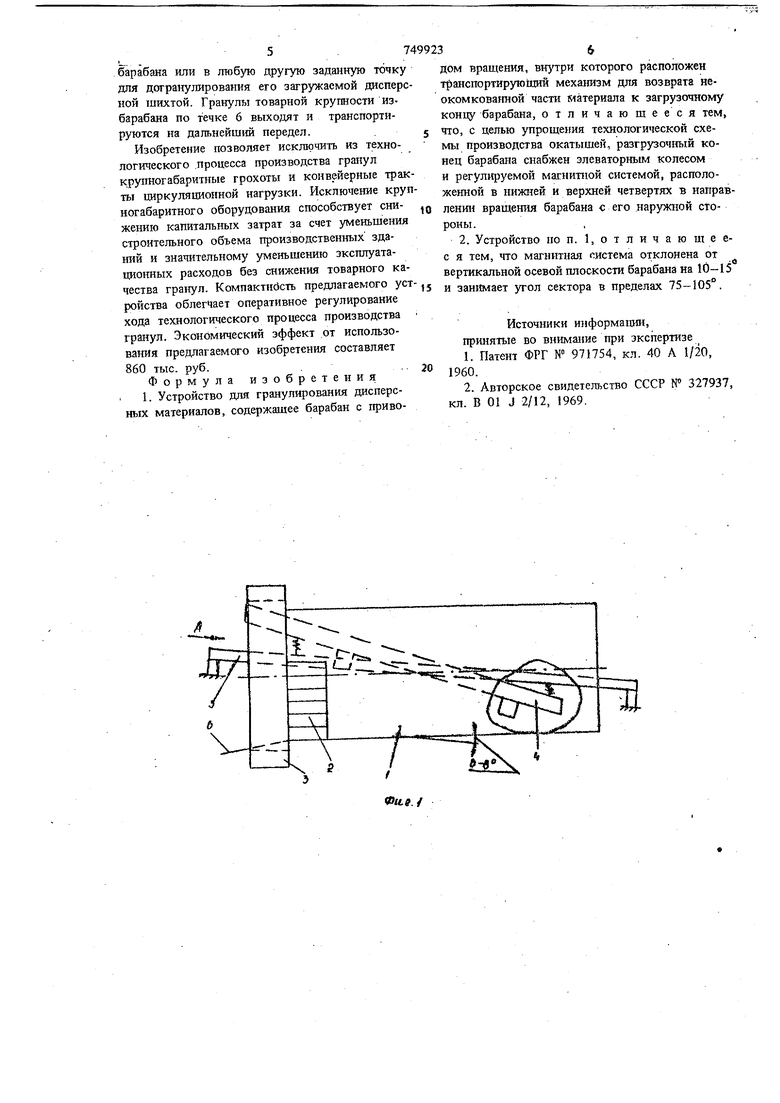

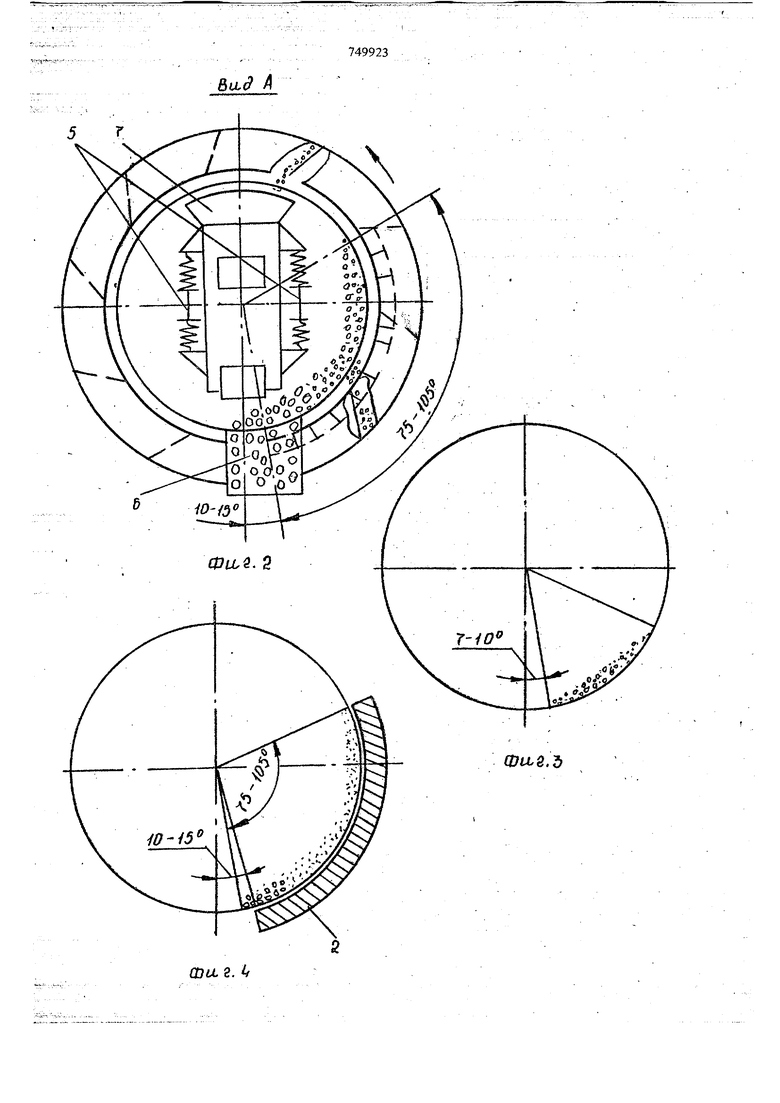

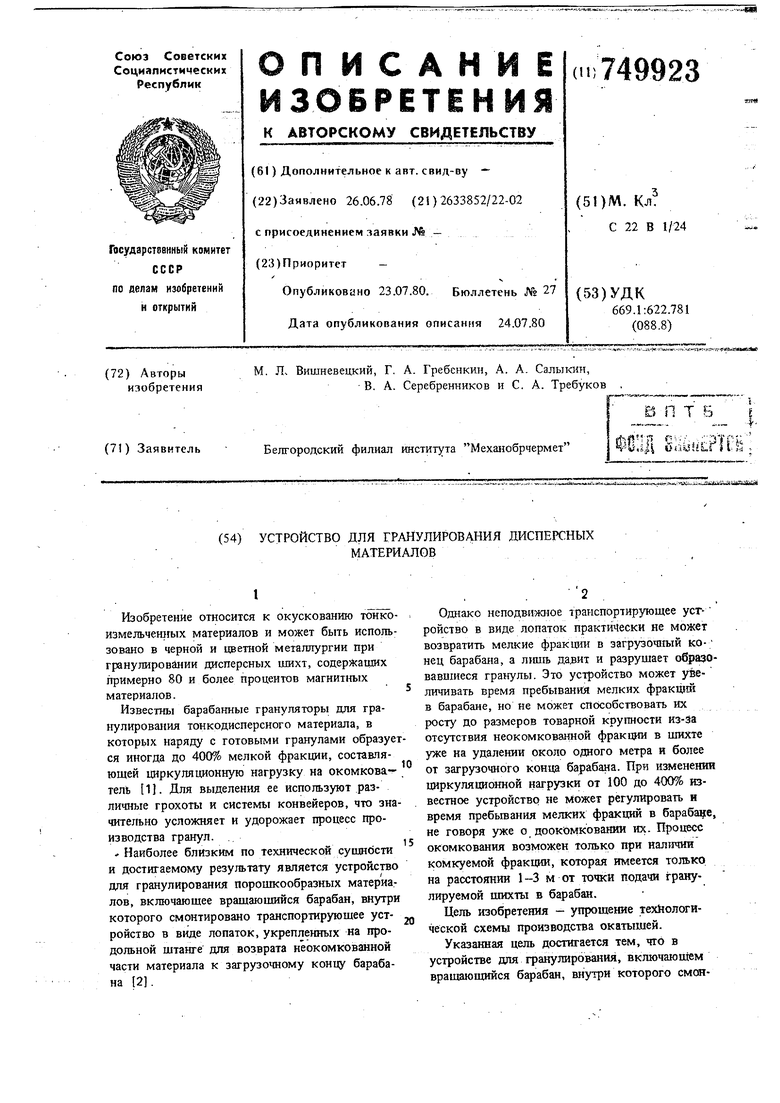

ходится в пределах 75-105°. Элеваторное колесо закреплено на амортизаторах к наружной поверхности барабана и может быть снаб4диаметром 3,6 м, длгаюй 14 м и степенью заполненИя 3% длина участка,занятого магнитной (электромагнитной) системой, составляет 1,5 м. На фиг. 1 изображено устройство для гранулирования дисггерсных материалов, общий вид; на фиг. 2 - то же, вид со стороны разгрузошого конид барабана; на фиг. 3 схема движения материала в барабане без м итной--(электромагнитной) системы; на фиг. 4 - то же, с магнитной (электромагнитной) системой; на фиг. 5 - схема выгрузки материала из барабана без магнитной (электромагнитной) системы; на фиг. 6 - с магнитной (электромагнитной) системой. Устройство .включает вращающийся барабан 1, разгрузочный конец которого снабжен регулируемой магнитной (электромагнитной) системой 2 и Элеваторным колесом 3. Регулиставляющее собой конвейер, нщек, виброжелоб и т.п. которое расположено в верх1гей части барабана на опорных балках 5. Для выгрузки товарных окатышей на разгрузочном конце барабана предусмотрена течка б. Для приема осыпающейся цирку ля и юнной нагрузки с элеваторного колеса на траспортирующее устройство предусмотрена воронка 7. Устройство работает следующим образом. При гранулировании дисперсных лиихт, содержащих примерно 80 и более процентов магнитных материалов, к разгрузочному концу, наклоненного под углом 6 и более градусов барабана 1, подходят гранулы широкого диапазона крупности, которые обладают магнитными свойствами. Напряженность магнитной (электромагнитной) системы 2 регулируется на подъем гранул определенного размера. Гранулы товарной крупности движутся в нижней части потока. Мелкие гранулы под действием магнитной (электромагнитной) системы поднимаются со стенкой вращающегося барабана и за пределами системы под действием силы тяжести падшот в кобщи элеваторного колеса 3 (вследствие угла наклона барабана). Затем из ковща материал, высыпается через воронку 7 на транспортирующее устройство 4 и подается к загрузочному концу 5.7 барабана или в тобую другую заданную точку для догранулирования его загружаемой дисперс ной шихтой. Гранулы товарной крупности избарабана по течке 6 выходят и транспортируются на дальнейший передел. Изобретение позволяет исключить из технологического .процесса производства гранул крупногабаритные грохоты и конвейерные трак ты циркуляционной нагрузки. Исключение круп ногабаритного оборудования способствует снижению капитальных затрат за счет уменьшения строительного объема производственных здашш и значительному уменьшению эксштуатаЩЮ1ШЫХ расходов без снижения товарного качества гранул. Компактность предлагаемого уст ройства облегчает оперативное регулирование хода технологического процесса производства гранул. Экономический эффект от использования предлагаемого изобретения составляет 860 тыс. руб.. Формула изобретения 1. Устройство для гранулирования дисперсных материалов, содержащее барабан с приво3дом врашения, внутри которого расположен транспортирую1дий мехазшзм для возврата неокомкованной части материала к загрузочному концу барабана, отличающееся тем, что, с целью упрошения технологической схемы производства окатышей, разгрузочтгй конец барабана снабжен элеваторным колесом и регулируемой магнитной системой, расположенной в нижней и верхней четвертях в направлении врашения барабана с его наружной стороны. 2. Устройство по п. 1, о т л и ч а ю щ е 6с я тем, что магнитная система от;клонена от вертикальной осевой плоскости барабана на 10-15 и заи {мает угол сектора в пределах 75-105°. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 971754, кл. 40 Л 1/20, 1960. 2.Авторское свидетельство СССР № 327937, кл. В 01 J 2/12, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Барабанный окомкователь | 1981 |

|

SU1000092A1 |

| Способ окомкования агломерационнойшиХТы | 1977 |

|

SU842109A1 |

| Способ производства окатышей и устройство для его реализации | 1982 |

|

SU1027249A1 |

| Окомкователь сыпучих материалов | 1982 |

|

SU1162473A1 |

| Окомкователь | 1986 |

|

SU1388686A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

| Способ управления процессом производства окатышей | 1981 |

|

SU1011717A1 |

| Окомкователь сыпучих материалов | 1981 |

|

SU1212546A1 |

| Барабанный окомкователь | 1979 |

|

SU943308A1 |

Шаг.5

фаг. /IllHLLf LLHU.Я i/ys/JO- тре.на.я

Авторы

Даты

1980-07-23—Публикация

1978-06-26—Подача