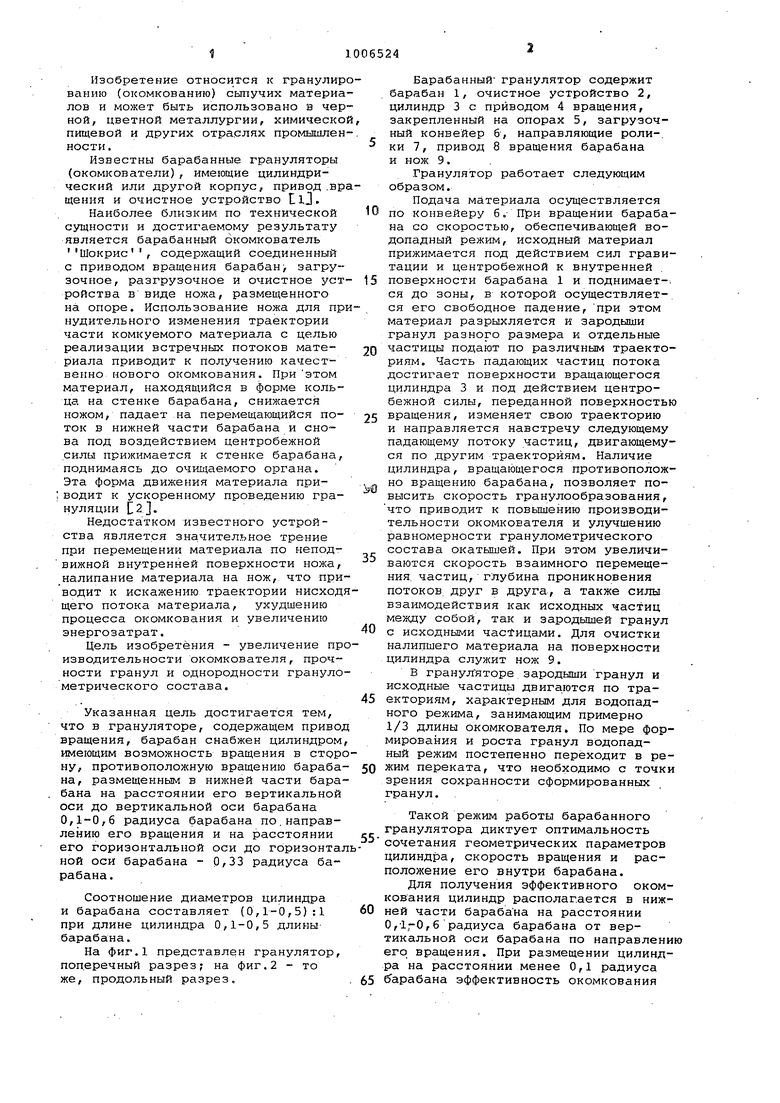

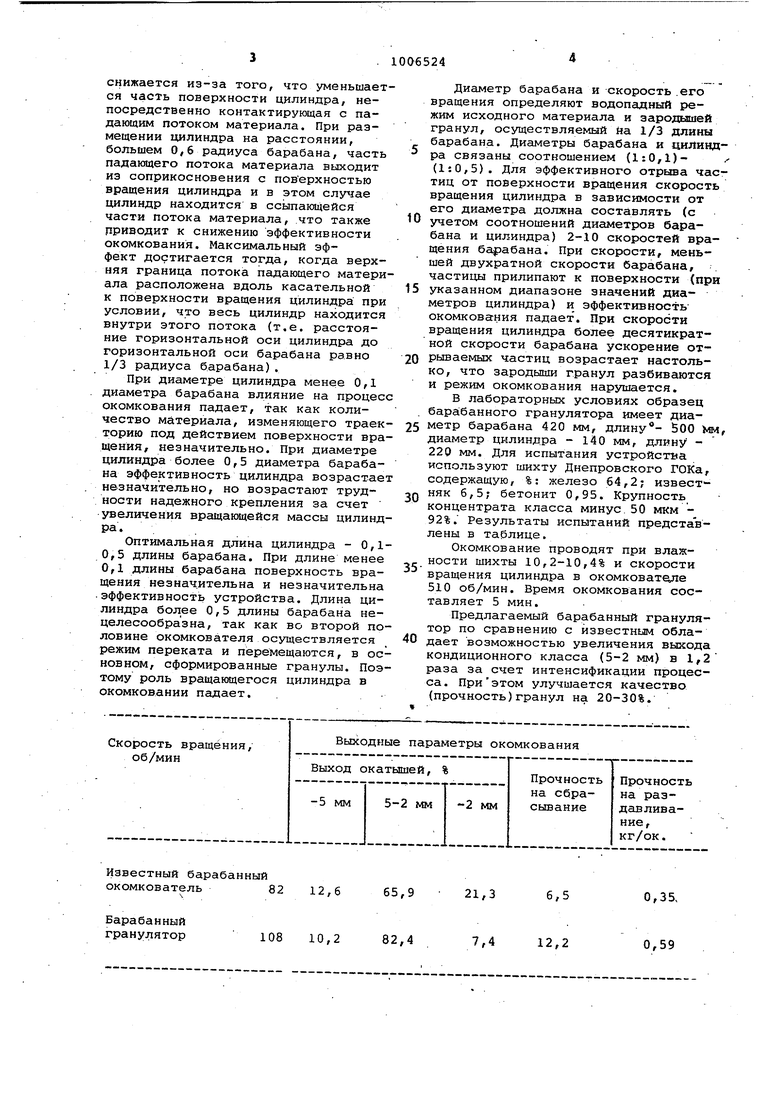

Изобретение относится к гранулир ванию (окомкованию) сыпучих материа лов и может быть использовано в чер ной, цветной металлургии, химическо пищевой и других отраслях промышлен ности. Известны барабанные грануляторы (окомкователи), имеющие цилиндрический или другой корпус, привод .вр щения и очистное устройство tlj. Наиболее близким по технической сущности и достигаемому результату является барабанный окомкователь Шокрис, содержащий соединенный с приводом вращения барабан загрузочное, разгрузочное и очистное уст ройства в виде ножа, размещенного на опоре. Использование ножа для пр нудительного изменения траектории части комкуемого материала с целью реализации встречных потоков материала приводит к получению качественно нового окомкования. Приэтом материал, находящийся в форме кольца на стенке барабана, снижается ножом, падает ,на перемещающийся поток в нижней части барабана и снова под воздействием центробежной силы прижимается к стенке барабана поднимаясь до очищаемого органа. Эта форма движения материала при;водит к ускоренному проведению грануляции Сз . Недостатком известного устройства является значительное трение при перемещении материала по неподвижной внутренней поверхности ножа, налипание материала на нож, что при водит к искажению траектории нисход щего потока материала, ухудшению процесса окомкования и увеличению энергозатрат. Цель изобретения - увеличение пр изводительности окомкователя, прочности гранул и однородности грануло метрического состава. Указанная цель достигается тем, что в грануляторе, содержащем приво вращения, барабан снабжен цилиндром имеющим возможность вращения в стор ну, противоположную вращению бараба на, размещенным в нижней части бара бана на расстоянии его вертикальной оси до вертикальной оси барабана 0,1-0,6 радиуса барабана по.направлению его вращения и на расстоянии его горизонтальной оси до горизонта ной оси барабана - 0,33 радиуса барабана. Соотношение диаметров цилиндра и барабана составляет (0,1-0,5): при длине цилиндра 0,1-0,5 длиныбарабана. На фиг.1 представлен гранулятор, поперечный разрез; на фиг.2 - то же, продольный разрез. Барабанный- гранулятор содержит барабан 1, очистное устройство 2, цилиндр 3 с приводом 4 вращения, закрепленный на опорах 5, загрузочный конвейер б, направляющие роли-, ки 7, привод 8 вращения барабана и нож 9. Гранулятор работает следующим образом. Подача материала осуществляется по конвейеру 6.- вращении барабана со скоростью, обеспечивающей водопадный режим, исходный материал прижимается под действием сил гравитации и центробежной к внутренней поверхности барабана 1 и поднимает-, ся до зоны, в которой осуществляется его свободное падение, при этом материал разрыхляется и зародыши гранул разного размера и отдельные частицы подают по различным траекториям. Часть падающих частиц потока достигает поверхности вращающегося цилиндра 3 и под действием центробежной силы, переданной поверхностью вращения, изменяет свою траекторию и направляется навстречу следующему падающему потоку частиц, двигающемуся по другим траекториям. Наличие цилиндра, вращающегося противоположно вращению барабана, позволяет повысить скорость гранулообразования, что приводит к повышению производительности окомкователя и улучшению равномерности гранулометрического состава окатышей. При этом увеличиваются скорость взаимного перемещения, частиц, глубина проникновения потоков друг в друга, а также силы взаимодействия как исходных частиц между собой, так и зародышей гранул с исходными час ицами. Для очистки налипшего материала на поверхности цилиндра служит нож 9. В гранул яторе зародыши гранул и исходные частицы двигаются по траекториям, характерным для водопадного режима, занимающим примерно 1/3 длины окомкователя. По мере формирования и роста гранул водопадный режим постепенно переходит в режим переката, что необходимо с точки зрения сохранности сформированных гранул. Такой режим работы барабанного гранулятора диктует оптимальность сочетания геометрических параметров цилиндра, скорость вращения и расположение его внутри барабана. Для получения эффективного окомкования цилиндр располагается в нижней части барабана на расстоянии 0,1-0,6 радиуса барабана от вертикальной оси барабана по направлению его вращения. При размещении цилиндра на расстоянии менее 0,1 радиуса барабана эффективность окомкования

снижается из-за того, что уменьшается часть поверхности цилиндра, непосредственно контактирующая с падающим потоком материала. При размещении цилиндра на расстоянии, большем 0,6 радиуса барабана, часть падающего потока материала выходит из соприкосновения с поверхностью вращения цилиндра и в этом случае цилиндр находится в ссыпающейся части потока материала, что также приводит к снижению эффективности окомкования. Максимальный эффект достигается тогда, когда верхняя граница потока падающего материала расположена вдоль касательной к поверхности вращения цилиндра при условии, что весь цилиндр находится внутри этого потока (т.е. расстояние горизонтальной оси цилиндра до горизонтальной оси барабана равно 1/3 радиуса барабана).

При диаметре цилиндра менее 0,1 диаметра барабана влияние на процесс окомкования падает, так как количество материала, изменяющего траекторию под действием поверхности вращения, незначительно. При диаметре цилиндра более О,5 диаметра барабана эффективность цилиндра возрастае незначительно, но возрастают трудности надежного крепления за счет увеличения вращающейся массы цилиндра. . .

Оптимальная длина цилиндра - 0,10,5 длины барабана. При длине менее 0,1 длины барабана поверхность вращения незначительна и незначительна эффективность устройства. Длина цилиндра более О,5 длины барабана нецелесообразна, так как во второй половине окомкователя осуществляется режим переката и перемещаются, в основном, сформированные гранулы. Поэтому роль вращающегося цилиндра в окомковании падает.

Диаметр барабана и скорость .его вращения определяют водопадный режим исходного материала и зародышей гранул, осуществляемый йа 1/3 длины барабана. Диаметры барабана и цилиндра связаны соотношением (1:0,1)(1:0,5). Для эффективного отрыва частиц от поверхности вращения скорость вращения цилиндра в зависимости от его диаметра должна составлять (с

0 отчетом соотношений диаметров барабана и цилиндра) 2-10 скоростей вращения барабана. При скорости, меньшей двухратной скорости барабана, частицы прилипают к поверхности (при

5 указанном диапазоне значений диаметров цилиндра) и эффективность окомкования падает . При скорости вращения цилиндра более десятикратной скорости барабана ускорение от0рываемых частиц возрастает настолько, что зародыши гранул разбиваются и режим окомкования нарушается.

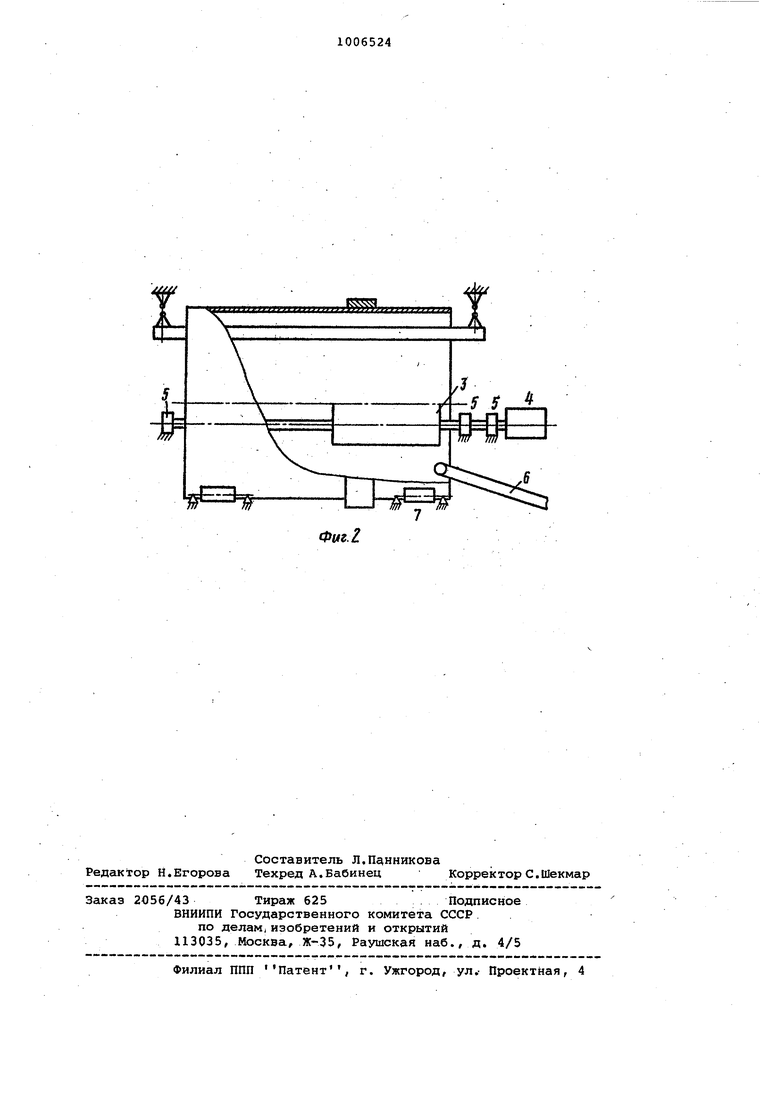

В лабораторных условиях образец бара банного гранулятора имеет диаметр барабана 420 мм, длину - 500 Ф1,

5 диаметр цилиндра - 140 мм, длину 220 мм. Для испытания устройства используют шихту Днепровского ГОКа, содержащую, %: железо 64,2; известняк 6,5; бетонит 0,95. Крупность

0 концентрата класса минус.50 мкм 92%. Результаты испытаний представлены в таблице.

Окомкование проводят при влажности шихты 10,2-10,4% и скорости

5 вращения цилиндра в окомкователе 510 об/мин. Время окомкования составляет 5 мин.

Предлагаемый барабанный гранулятор по сравнению с известным обла0дает возможностью увеличения выхода кондиционного класса (5-2 мм) в 1,2 раза за счет интенсификации процесса. Приэтом улучшается качество (прочность)гранул на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный окомкователь "шокрис | 1979 |

|

SU840171A1 |

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| Окомкователь "Гревис | 1980 |

|

SU945210A1 |

| Барабанный окомкователь | 1983 |

|

SU1097691A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Барабанный окомкователь | 1977 |

|

SU713920A1 |

| Чашевой окомкователь | 1983 |

|

SU1194901A1 |

| Барабанный окомкователь | 1989 |

|

SU1713954A1 |

| Способ получения рудотопливных окатышей | 1979 |

|

SU829703A1 |

| Устройство для гранулирования сыпучих материалов | 1977 |

|

SU703130A1 |

1. БАРАБАННЫЙ ГРАНУЛЯТОР, содержащий привод его вращения, загрузочное, разгрузочное и очистное устройства, отличающи йся тем, что, С целью повышения производительности, прочности гранул и однородности грансостава продукта, барабан снабжен цилиндром, имеющим возможность вращения в сторону, противоположную вращению барабана, размещенным в нижней части барабана ра расстоянии его вертикальной оси/до вертикальной оси барабана, ранним 0,1-0,6 радиуса барабана по направлению его вращения и на расстоянии его горизонтальной оси до горизонтальной оси барабана - 0,33 радиуса барабана. 2. Гранулятор поп.1, отличающийся тем, что соотношение диаметров цилиндра и барабана составляет

Известный барабанный

окомкователь 82 12,6 65,9

Барабанный

108 10,2 82,4 гранулятор

0,35,

21,3 6,5 7,4 12,2 0,59

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коротич В.И | |||

| Теоретические основы окомкования железорудных материалов | |||

| М., Металлургия, 1966, С.78 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 285834/02,кл.С 22 В 1/24, 1960 | |||

Авторы

Даты

1983-03-23—Публикация

1981-03-02—Подача