(54) РАЗМЕТОЧНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СНИЗУ НЕПОДВИЖНО ЗАКРЕПЛЕННЫХ ДЕТАЛЕЙ | 2007 |

|

RU2434730C2 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК | 1996 |

|

RU2109625C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| КООРДИНАТНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2074081C1 |

| Станок многошпиндельный сверлильно-пазовальный для выборки пазов и отверстий в ножках стула | 1982 |

|

SU1055646A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Агрегатный станок | 1975 |

|

SU553088A1 |

| ОБРАБАТЫВАЮЩИЙ МОДУЛЬ, УЗЕЛ КОМПЛЕКТУЮЩИХ ДЛЯ ОБРАБАТЫВАЮЩЕГО МОДУЛЯ И СПОСОБ ЗАПУСКА ОБРАБАТЫВАЮЩЕГО МОДУЛЯ | 2016 |

|

RU2717625C2 |

| ФРЕЗЕРНЫЙ СТАНОК | 2019 |

|

RU2705482C1 |

1,

Изобретение относится к станкостроению и может быть использовано для выверки положени-я деталей по шести степеням свободы.

Известны различные станки, включающие размещенные на станине механизмы ориентации детали относительно инструментальных головок.

Однако у этих станков сложная конструкция.

Цель изобретения - упрощение конструкции станка.

Поставленная цель достигается за счет того, что каждый механизм ориентации детали выполнен в виде установленной с возможностью перемещения по станине посредством роликов каретки с горизонтальными направляющими и снабженного приводом домкрата, корпус которого установлен с возможностыЪ перемещения по направляющим каретки.

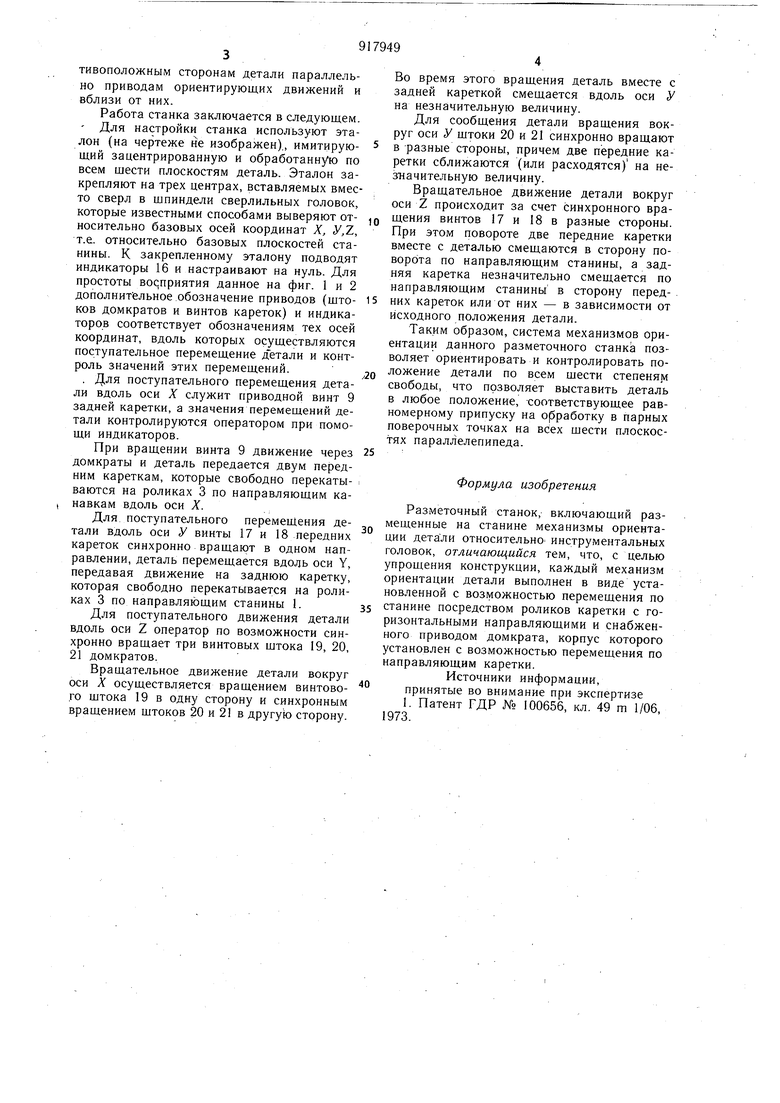

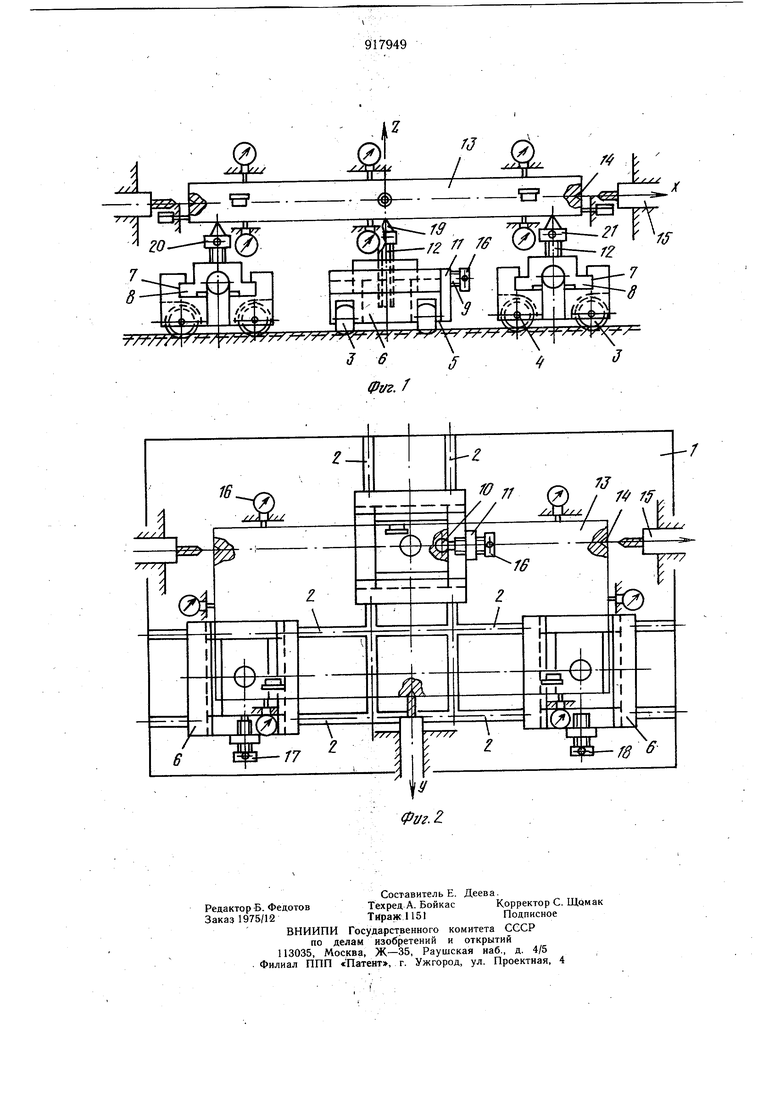

На фиг. 1 представлен общий вид станка; на фиг. 2 - то же, вид сверху.

На станине 1 станка выполнены три пары направляющих канавок 2, из которых две пары соосны, а третья перпендикулярна первым двум. В канавках расположены ролики

3, смонтированные на осях 4 в направляющих пазах 5 трех кареток 6.

В верхней части каждой каретки выполнен Т-образный направляющий паз 7, в котором размещен корпус 8 домкрата с возможностью продольного перемещения по пазу под действием привода, выполненного в виде винта 9. Сферический конец 10 винта закреплен в корпусе 8 домкрата, а своей резьбовой частью винт соединен с планкой 11, жестко закрепленной на каретке 6.

10

На винтовых штоках 12 домкратов размещена обрабатываемая деталь 13, которая представлена для простоты рассуждений в виде параллелепипеда.

Для обработки трех базовых отверстий 15 14, определяющих положение детали на последующих операциях, станок снабжен тремя сверлильными головками 15, две из которых расположены соосно по базовой оси X, а третья - по базовой оси У. Третья базовая ось Z совпадает с осью щтока Zi

20 задней опоры.

Для контроля положения детали 13 относительно базовых осей координат X, У, Z на станине станка смонтированы индикаторы 16, которые размещены попарно по противоположным сторонам детали параллельно приводам ориентирующих движений и вблизи от них. Работа станка заключается в следующем. Для настройки станка используют эталон (на чертеже не изображен)., имитирующий зацентрированную и обработанную по всем шести плоскостям деталь. Эталон закрепляют на трех центрах, вставляемых вместо сверл в шпиндели сверлильных головок, которые известными способами выверяют относительно базовых осей координат X, У,2, т.е. относительно базовых плоскостей станины. К закрепленному эталону подводят индикаторы 16 и настраивают на нуль. Для простоты вoqпpиятия данное на фиг. 1 и 2 дополнительное обозначение приводов (щтоков домкратов и винтов кареток) и индикаторов соответствует обозначениям тех осей координат, вдоль которых осуществляются поступательное перемещение детали и контроль значений этих перемещений. . Для поступательного перемещения детали вдоль оси X служит приводной винт 9 задней каретки, а значения перемещений детали контролируются оператором при помощи индикаторов. При вращении винта 9 движение через домкраты и деталь передается двум передним кареткам, которые свободно перекатываются на роликах 3 по направляющим канавкам вдоль оси X. Для поступательного перемещения детали вдоль оси У винты 17 и 18 передних кареток синхронно вращают в одном направлении, деталь перемещается вдоль оси Y, передавая движение на заднюю каретку, которая свободно перекатывается на роликах 3 по направляющим станины 1. Для поступательного движения детали вдоль оси Z оператор по возможности синхронно вращает три винтовых щтока 19, 20, 21 домкратов. Вращательное движение детали вокруг оси X осуществляется вращением винтового щтока 19 в одну сторону и синхронным вращением щтоков 20 и 21 в другую сторону. Во время этого вращения деталь вместе с задней кареткой смещается вдоль оси У на незначительную величину. Для сообщения детали вращения вокруг оси У щтоки 20 и 21 синхронно вращают в разные стороны, причем две передние каретки сближаются (или расходятся) на незначительную величину. Вращательное движение детали вокруг оси Z происходит за счет синхронного вращения винтов 17 и 18 в разные стороны. При этом повороте две передние каретки вместе с деталью смещаются в сторону поворЬта по направляющим станины, а задняя каретка незначительно смещается по направляющим станины в сторону передних кареток или от них - в зависимости от исходного положения детали. Таким образом, система механизмов ориентации данного разметочного станка позволяет ориентировать и контролировать положение детали по всем щести степеням свободы, что позволяет выставить деталь в любое положение, соответствующее равномерному припуску на обработку в парных поверочных точках на всех щести плоскостях параллелепипеда. Формула изобретения Разметочный станок, включающий размещенные на станине механизмы ориентации детали относительно инструментальных головок, отличающийся тем, что, с целью упрощения конструкции, каждый механизм ориентации детали выполнен в виде установленной с возможностью перемещения по станине посредством роликов каретки с горизонтальными направляющими и снабженного приводом домкрата, корпус которого установлен с возможностью перемещения по направляющим каретки. Источники информации, принятые во внимание при экспертизе 1. Патент ГДР № 100656, кл. 49 m 1/06, 1973.

Авторы

Даты

1982-04-07—Публикация

1979-02-19—Подача