Изобретение относится к станкостроению, а именно к агрегатным станкам и может быть иснользовано для обработки теплоотводов для силовых полупроводниковых приборов.

Известен агрегатный станок, содержащий агрегатные головки с режущим инструментом, устройство для перемещения деталей между головками, механизм зажима деталей с прижимными опорами и механизм загрузки с устройством для пощтучной выдачи деталей и их приводы 1.

Недостатками известного станка является невозможность обработки по две и более детали, а также невозможность автоматической загрузки и зажима деталей типа теплоотводов для , силовых полупроводниковых приборов.

Целью изобретения является повыщение производительности и автоматизация загрузки и зажима при обработке теплоотводов силовых полупроводниковых приборов.

Для достижения указанной цели в агрегатном станке, содержащем агрегатные головки с режущим инструментом, устройство для перемещения деталей между головками, механизм зажима деталей с прижимными опорами и механизм загрузки с устройством для поштучной выдачи деталей иих приводы, механизм загрузки снабжен установленной с возможностью поворота люлькой, фланцем с подпружиненным толкателем, кронщтейном и планками рычажной системы, причем фланец установлен на дополнительно введенной скалке с ограничителем хода, а планки рычажной системы - с возможностью перпендикулярного относительно осей скалки возвратно-поступательного перемещения, при этом кронщтейн и планки рь1чажной системы образуют проем под прижимную опору механизма зажима.

Кроме того, механизм зажима снабжен горизонтальными прихватами и двумя щарнирно связанными с ними Г-образными рычагами, установленными с возможностью взаимодействия с приводом через дополнительно введенный трехплечий рычаг, причем привод прижимной опоры выполнен в виде подпружиненного Z-образного клина и плунжера.

При этом станок снабжен механизмом снятия фасок методом строжки, выполненным в виде установленной с возможностью перемещения каретки с профилированным упором и подпружиненным резцедержателем, причем упор расположен в каретке с возможностью перемещения и кинематически связан с резцедержателем.

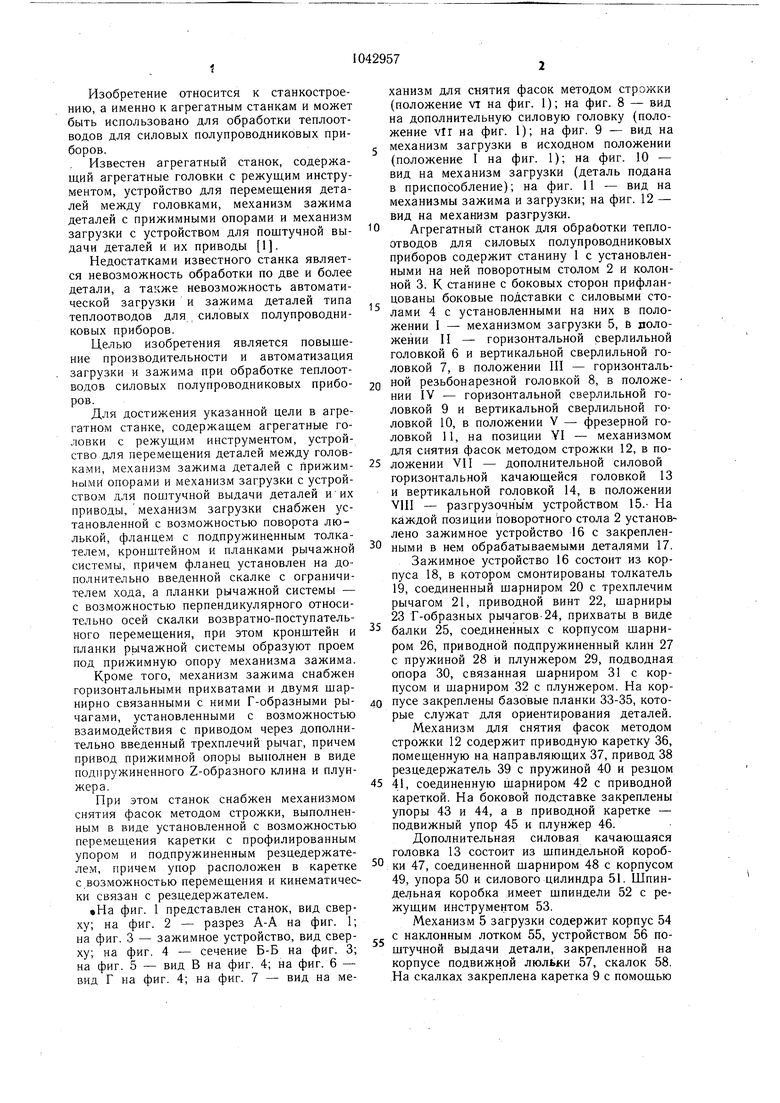

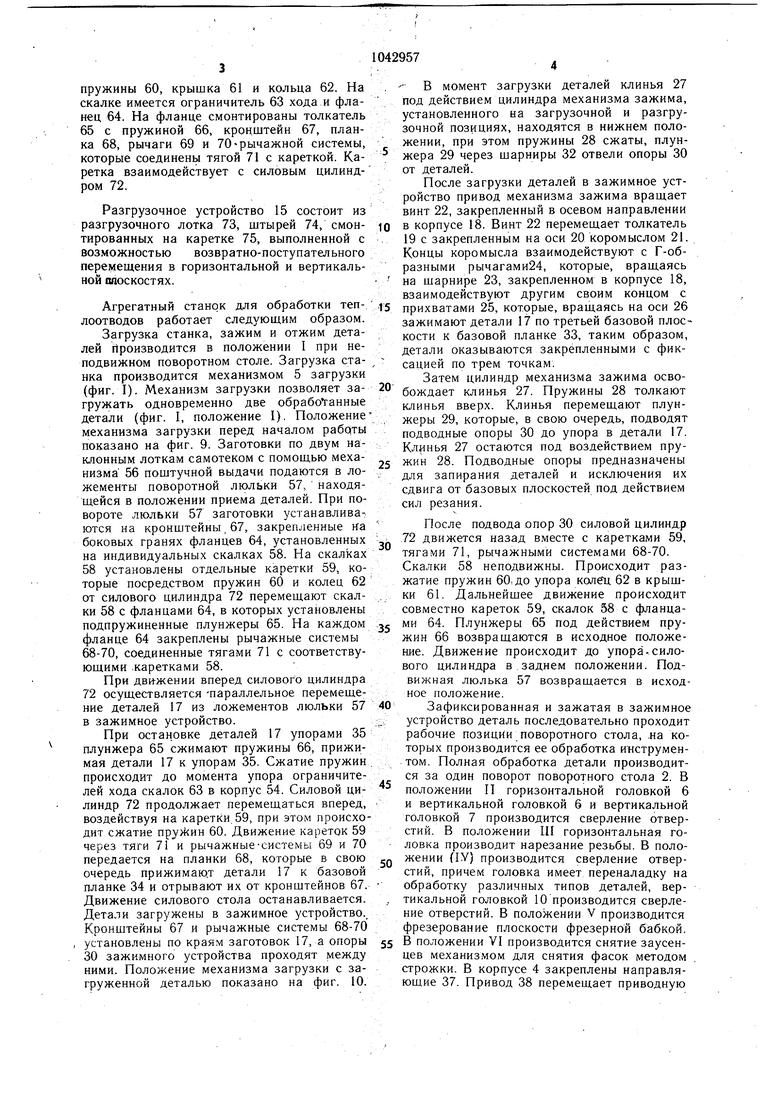

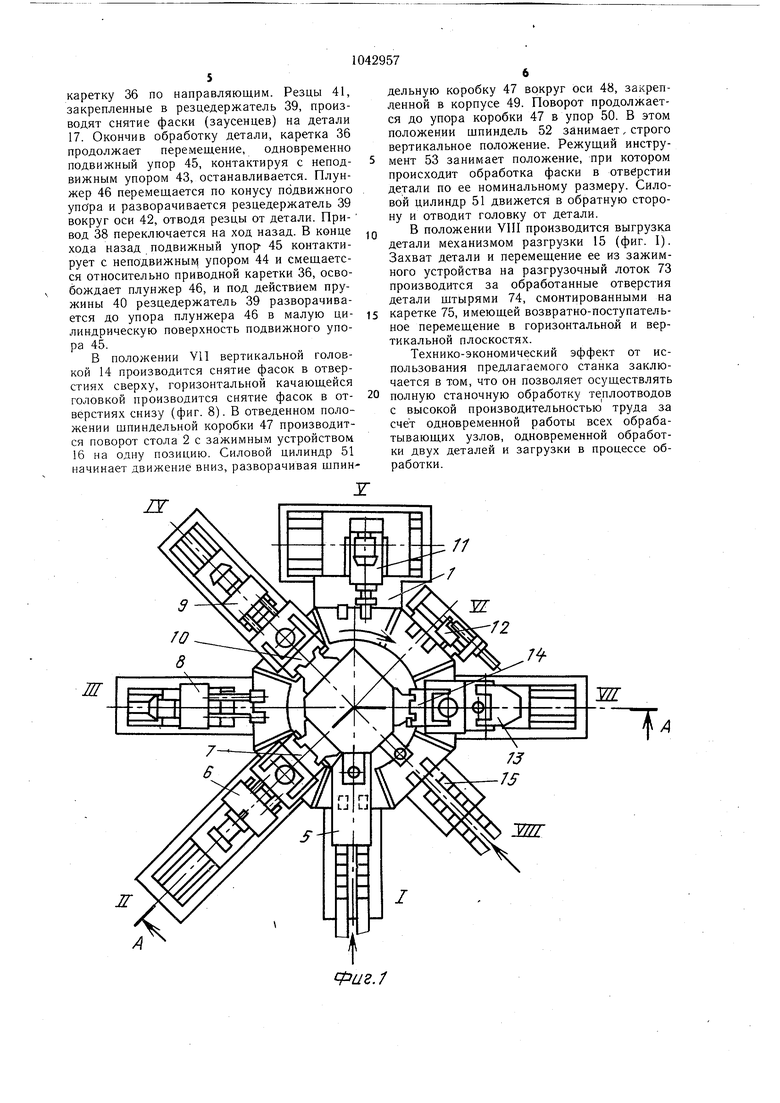

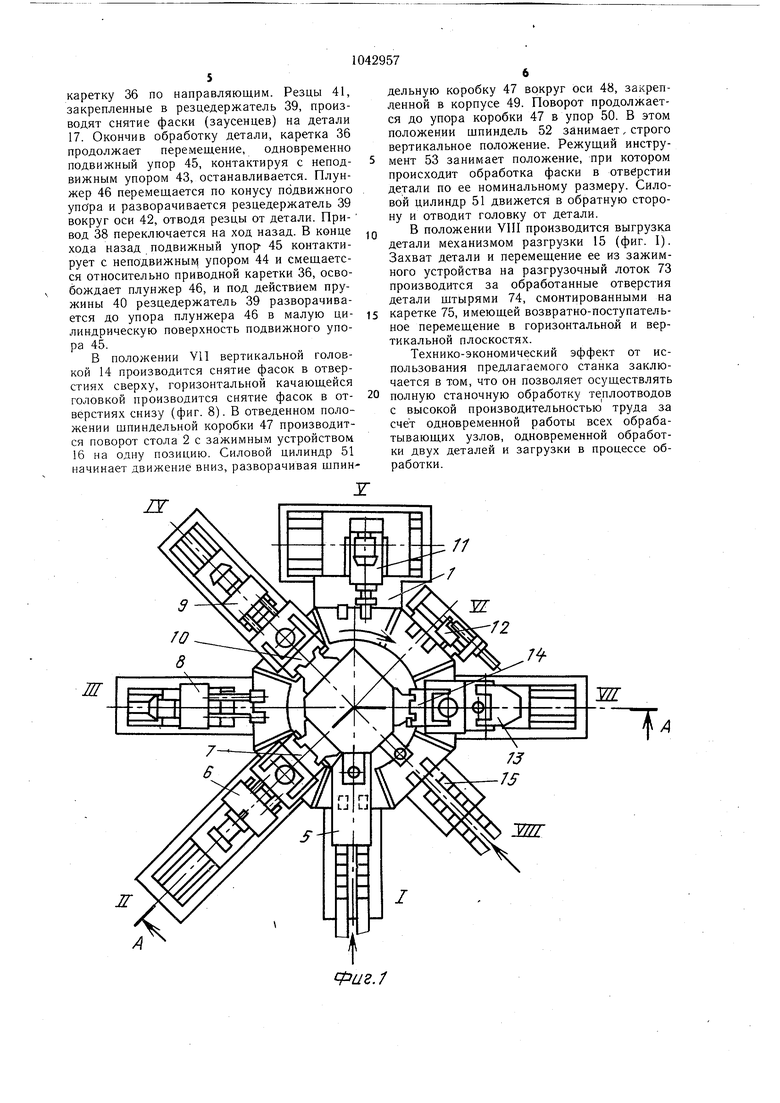

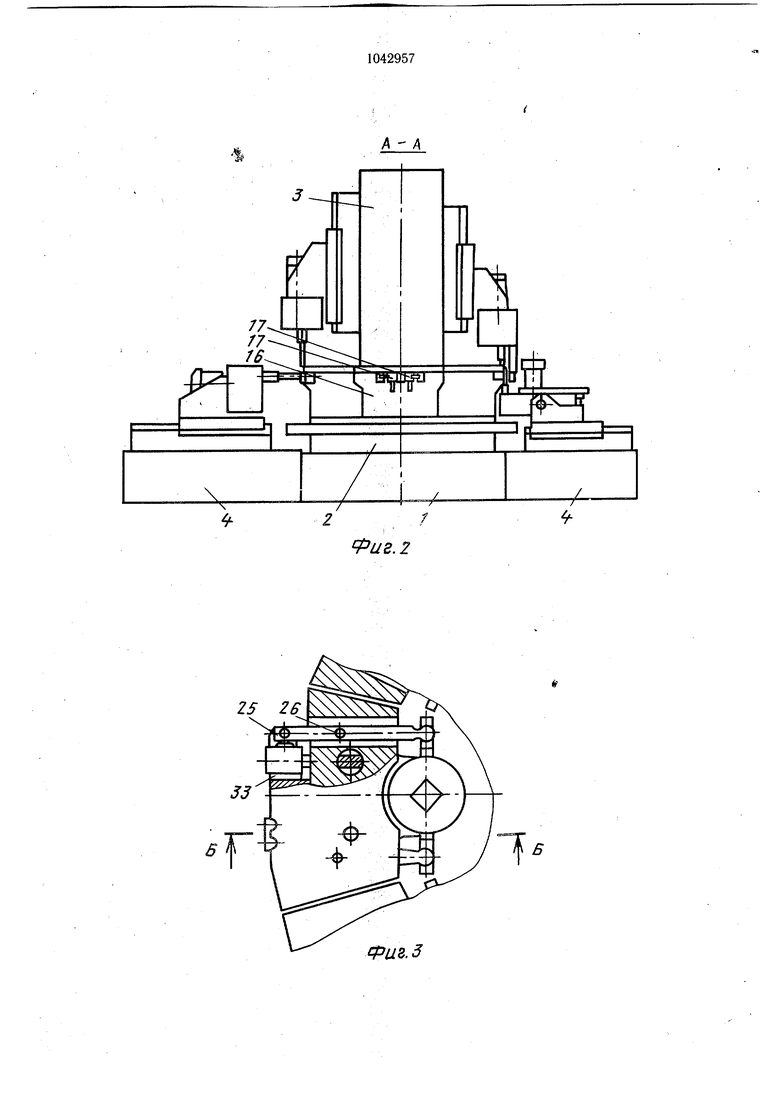

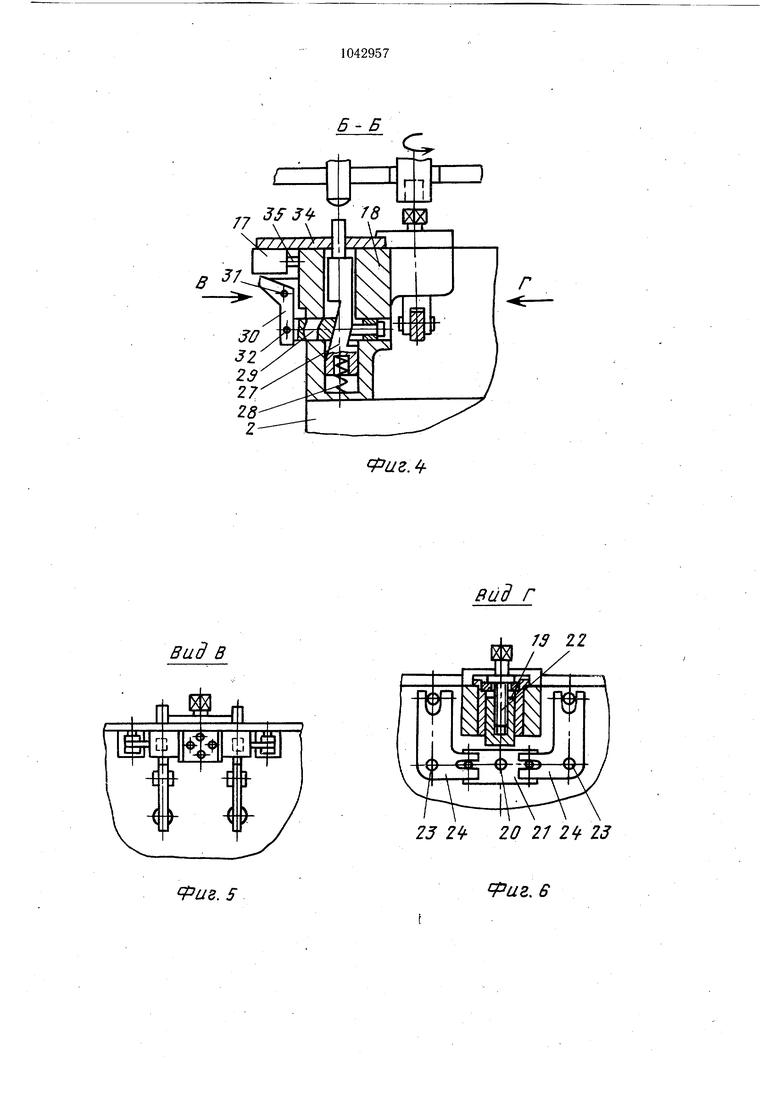

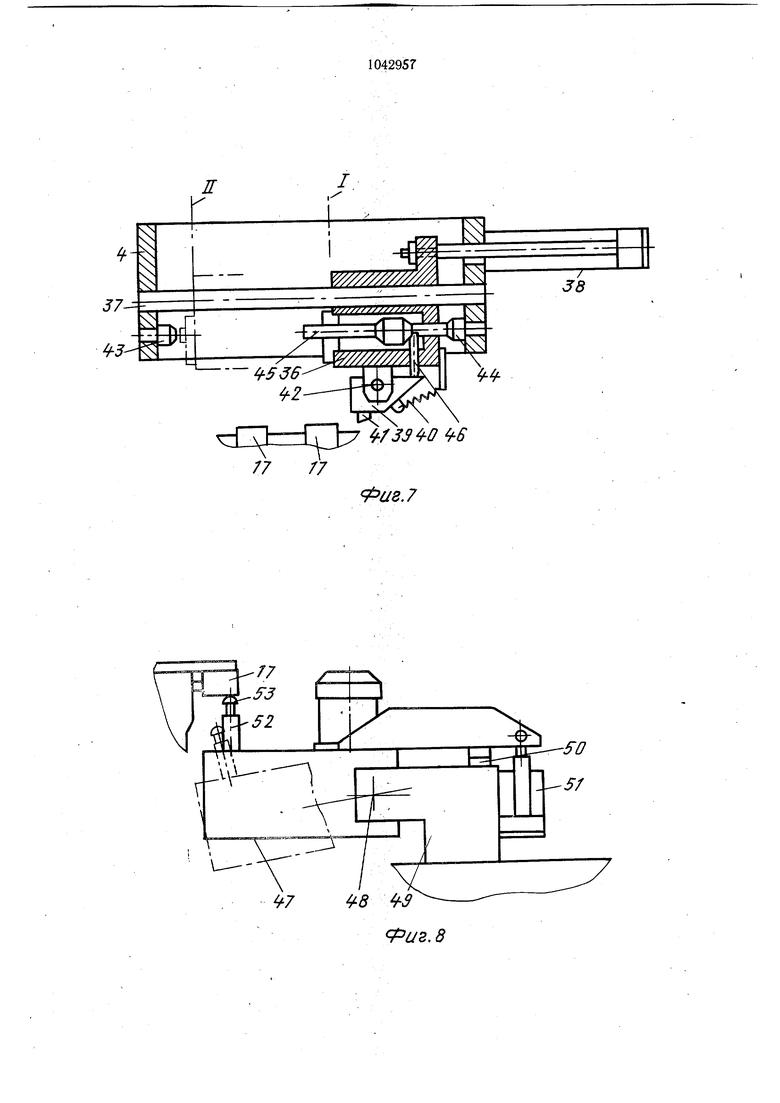

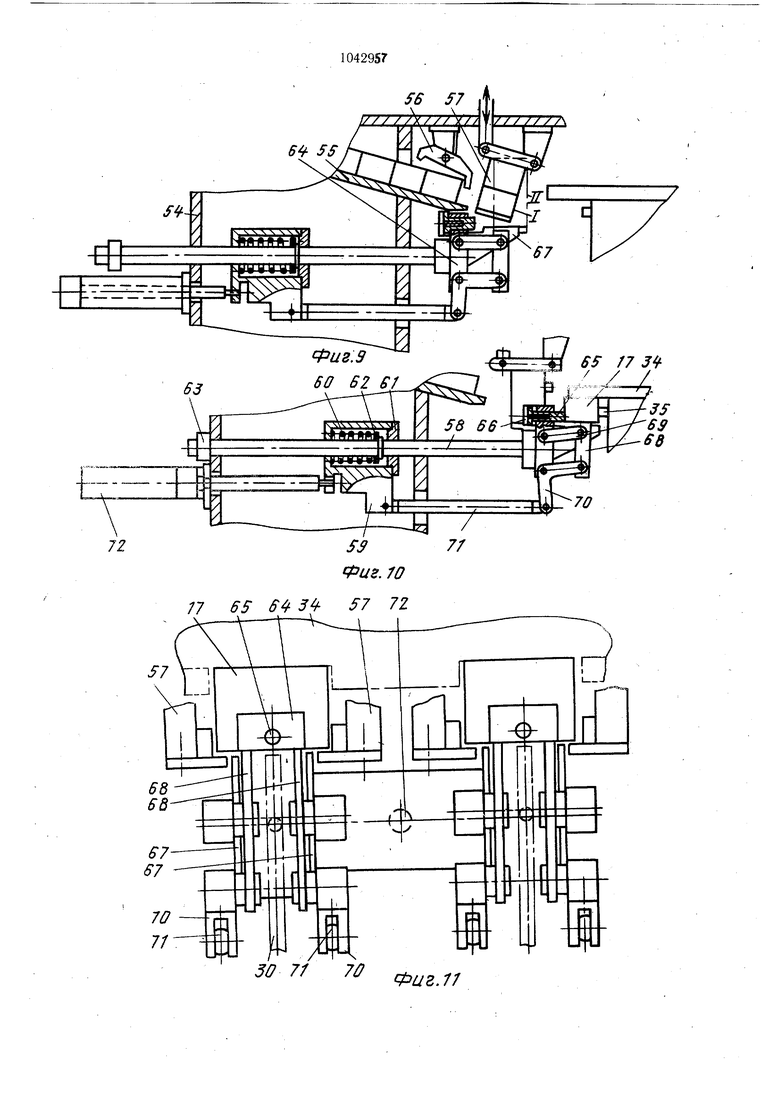

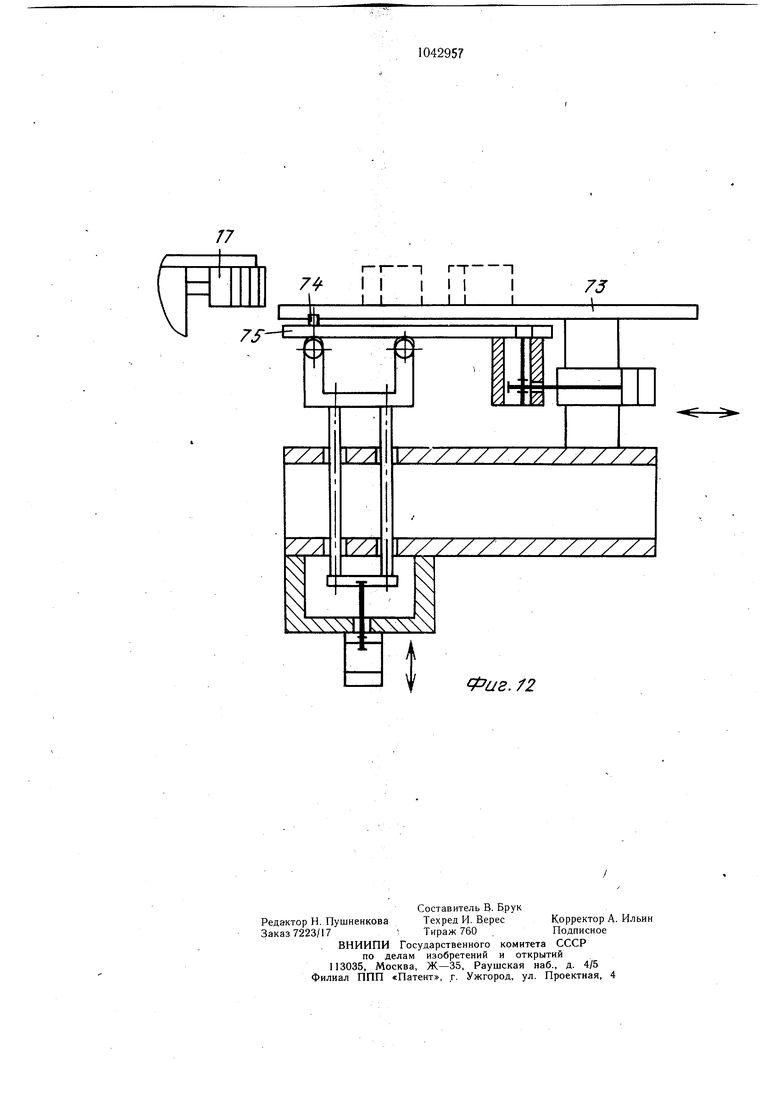

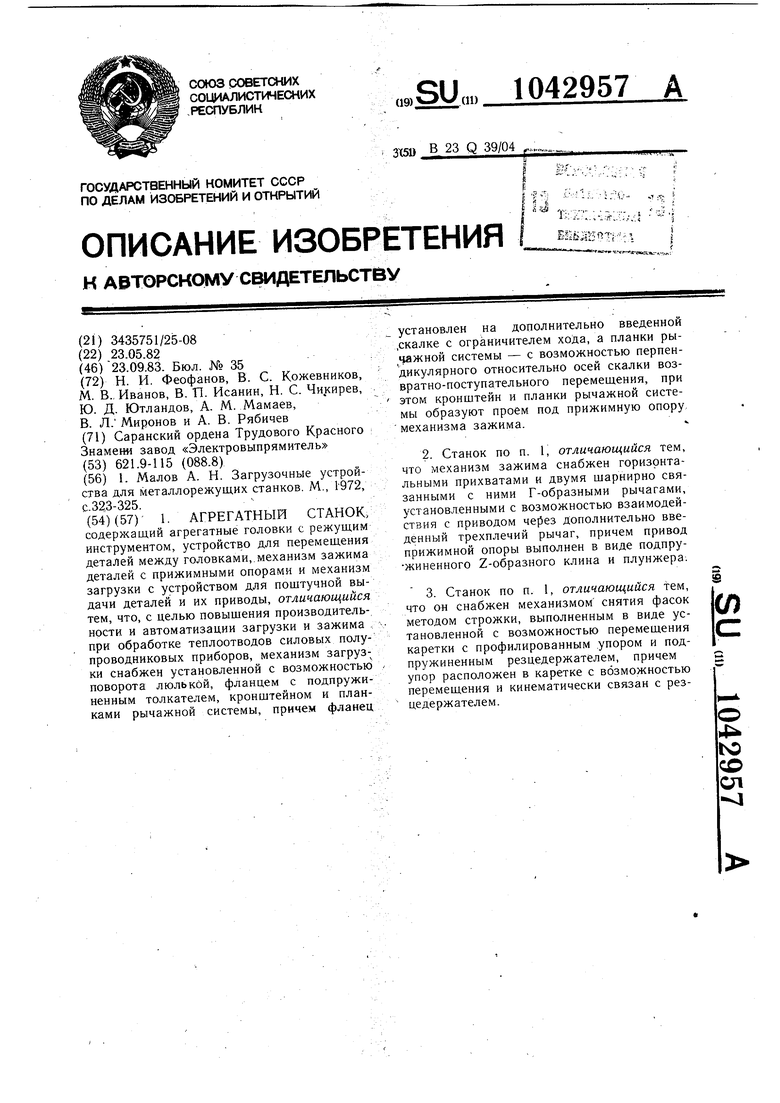

вНа фиг. 1 представлен станок, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - зажимное устройство, вид сверху; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - вид В на фиг. 4; на фиг. 6 - вид Г на фиг. 4; на фиг. 7 - вид на механизм для снятия фасок методом строжки (положение vr на фиг. 1); на фиг. 8 - вид на дополнительную силовую головку (положение vir на фиг. 1); на фиг. 9 - вид на 5 механизм загрузки в исходном положении (положение I на фиг. 1); на фиг. 10 - вид на механизм загрузки (деталь подана в приспособление); на фиг. 11 - вид на механизмы зажима и загрузки; на фиг. 12 - вид на механизм разгрузки.

0 Агрегатный станок для обработки теплоотводов для силовых полупроводниковых приборов содержит станину 1 с установленными на ней поворотным столом 2 и колонной 3. К станине с боковых сторон прифланцованы боковые подставки с силовыми столами 4 с установленными на них в положении I - механизмом загрузки 5, в положении II - горизонтальной сверлильной головкой 6 и вертикальной сверлильной головкой 7, в положении III - горизонтальQ ной резьбонарезной головкой 8, в положении IV - горизонтальной сверлильной головкой 9 и вертикальной сверлильной головкой 10, в положении V - фрезерной головкой 11, на позиции YI - механизмом для снятия фасок методом строжки 12, в по5 ложении VII - дополнительной силовой горизонтальной качающейся головкой 13 и вертикальной головкой 14, в положении VllI - разгрузочным устройством 15.- На каждой позиции поворотного стола 2 установлено зажимное устройство 16 с закрепленными в нем обрабатываемыми деталями 17. Зажимное устройство 16 состоит из корпуса 18, в котором смонтированы толкатель 19, соединенный щарниром 20 с трехплечим рычагом 21, приводной винт 22, шарниры 23 Г-образных рычагов-24, прихваты в виде

балки 25, соединенных с корпусом шарниром 26, приводной подпружиненный клин 27 с пружиной 28 и плунжером 29, подводная опора 30, связанная шарниром 31 с корпусом и щарниром 32 с плунжером. На корпусе закреплены базовые планки 33-35, которые служат для ориентирования деталей. Механизм для снятия фасок методом строжки 12 содержит приводную каретку 36, помещенную на направляющих 37, привод 38 резцедержатель 39 с пружиной 40 и резцом

5 41, соединенную шарниром 42 с приводной кареткой. На боковой подставке закреплены упоры 43 и 44, а в приводной каретке - подвижный упор 45 и плунжер 46.

Дополнительная силовая качающаяся головка 13 состоит из шпиндельной коробки 47, соединенной щарниром 48 с корпусом 49, упора 50 и силового цилиндра 51. Шпиндельная коробка имеет щпиндели 52 с режущим инструментом 53.

Механизм 5 загрузки содержит корпус 54 с наклонным лотком 55, устройством 56 пощтучной выдачи детали, закрепленной на корпусе подвижной люльки 57, скалок 58. На скалках закреплена ка.ретка 9 с помощью пружины 60, крышка 61 и кольца 62. На скалке имеется ограничитель 63 хода и фланец, 64. На фланце смонтированы толкатель 65 с пружиной 66, кронштейн 67, планка 68, рычаги 69 и 70«рычажной системы, которые соединень тягой 71 с кареткой. Каретка взаимодействует с силовым цилиндром 72. Разгрузочное устройство 15 состоит из разгрузочного лотка 73, штырей 74, смонтированных на каретке 75, выполненной с возможностью возвратно-поступательного перемещения в горизонтальной и вертикальной плоскостях. Агрегатный станок для обработки теплоотводов работает следующим образом. Загрузка станка, зажим и отжим деталей производится в положении I при неподвижном поворотном столе. Загрузка станка производится механизмом 5 загрузки (фиг. I). Механизм загрузки позволяет загружать одновременно две обработанные детали (фиг. I, положение I). Положение механизма загрузки перед началом работы показано на фиг. 9. Заготовки по двум наклонным лоткам самотеком с помощью механизма 56 поштучной выдачи подаются в ложементы поворотной люльки 57, находящейся в положении приема деталей. При повороте люльки 57 заготовки устанавлива-: ются на кронштейны, 67, закрепленные на боковых гранях фланцев 64, установленных на индивидуальных скалках 58. На скалках 58 установлены отдельные каретки 59, которые посредством пружин 60 и колец 62 от силового цилиндра 72 перемещают скалки 58 с фланцами 64, в которых установлены подпружиненные плунжеры 65. На каждом фланце 64 закреплены рычажные системы 68-70, соединенные тягами 71 с соответствующими .каретками 58. При дви-жении вперед силового цилиндра 72 осуществляется -параллельное перемещение деталей 17 из ложементов люльки 57 в зажимное устройство. При остановке деталей 17 упорами 35 плунжера 65 сжимают пружины 66, прижимая детали 17 к упорам 35. Сжатие пружин происходит до момента упора ограничителей хода скалок 63 в корпус 54. Силовой цилиндр 72 продолжает перемещаться вперед, воздействуя на каретки 59, при этом происходит сжатие пружин 60. Движение кареток 59 через тяги 71 и рычажныесистемы 69 и 70 передается на планки 68, которые в свою очередь прижимаю.т детали 17 к базовой планке 34 и отрывают их от кронштейнов 67. Движение силового стола останавливается. Детали загружены в зажимное устройство. Кронштейны 67 и рычажные системы 68-70 установлены по краям заготовок 17, а опоры 30 зажимного устройства проходят между ними. Положение механизма загрузки с загруженной деталью показано на фиг. 10. В момент загрузки деталей клинья 27 под действием цилиндра механизма зажима, установленного на загрузочной и разгрузочной позициях, находятся в нижнем положении, при этом пружины 28 сжаты, плунжера 29 через шарниры 32 отвели опоры 30 от деталей. После загрузки деталей в зажимное устройство привод механизма зажима вращает винт 22, закрепленный в осевом направлении в корпусе 18. Винт 22 перемещает толкатель 19 с закрепленным на оси 20 коромыслом 21. Концы коромысла взаимодействуют с Г-образными рычагами24, которые, вращаясь на шарнире 23, закрепленном в корпусе 18, взаимодействуют другим своим концом с прихватами 25, которые, вращаясь на оси 26 зажимают детали 17 по третьей базовой плоскости к базовой планке 33, таким образом, детали оказываются закрепленными с фиксацией по трем точкам. Затем цилиндр механизма зажима освобождает клинья 27. Пружины 28 толкают клинья вверх. Клинья перемещают плунжеры 29, которые, в свою очередь, подводят подводные опоры 30 до упора в детали 17. Клинья 27 остаются под воздействием пружин 28. Подводные опоры предназначены для запирания деталей и исключения их сдвига от базовых плоскостей под действием сил резания. После подвода опор 30 силовой цилиндр 72 движется назад вместе с каретками 59, тягами 71, рычажными системами 68-70. Скалки 58 неподвижны. Происходит разжатие пружин 60|ДО упора колбц 62 в крыщки 61. Дальнейшее движение происходит совместно кареток 59, скалок 58 с фланцами 64. Плунжеры 65 под действием пружин 66 возвращаются в исходное положение. Движение происходит до упора-силового цилиндра в заднем положении. Подвижная люлька 57 возвращается в исходное положение. Зафиксированная и зажатая в зажимное устройство деталь последовательно проходит рабочие позиции поворотного стола, ,на которых производится ее обработка инструментом. Полная обработка детали производится за один поворот поворотного стола 2. В положении П горизонтальной головкой 6 и вертикальной головкой 6 и вертикальной головкой 7 производится сверление отверстий. В положении III горизонтальная головка производит нарезание резьбы. В положении (1У) производится сверление отверстий, причем головка имеет переналадку на обработку различных типов деталей, вертикальной головкой 10 производится сверление отверстий. В положении V производится фрезерование плоскости фрезерной бабкой. В положении VI производится снятие заусенцев механизмом для снятия фасок методом строжки. В корпусе 4 закреплены направляющие 37. Привод 38 перемещает приводную

каретку 36 по направляющим. Резцы 41, закрепленные в резцедержатель 39, производят снятие фаски (заусенцев) на детали 17. Окончив обработку детали, каретка 36 продолжает перемещение, одновременно подвижный упор 45, контактируя с неподвижным упором 43, останавливается. Плунжер 46 перемещается по конусу подвижного упора и разворачивается резцедержатель 39 вокруг оси 42, отводя резцы от детали. Привод 38 переключается на ход назад. В конце хода назад подвижный упор 45 контактирует с неподвижным упором 44 и смещаетсся относительно приводной каретки 36, освобождает плунжер 46, и под действием пружины 40 резцедержатель 39 разворачивается до упора плунжера 46 в малую цилиндрическую поверхность подвижного упора 45.

В положении VU вертикальной головкой 14 производится снятие фасок в отверстиях сверху, горизонтальной качающейся головкой производится снятие фасок в отверстиях снизу (фиг. 8). В отведенном положении щпиндельной коробки 47 производится поворот стола 2 с зажимным устройством 16 на одну позицию. Силовой цилиндр 51 начинает движение вниз, разворачивая шпиндельную коробку 47 вокруг оси 48, закрепленной в корпусе 49. Поворот продолжается до упора коробки 47 в упор 50. В этом положении щпиндель 52 занимает, строго вертикальное положение. Режущий инструмент 53 занимает положение, при котором происходит обработка фаски в отверстии детали по ее номинальному размеру. Силовой цилиндр 51 движется в обратную сторону и отводит головку от детали.

В положении VIII производится выгрузка детали механизмом разгрузки 15 (фиг. I). Захват детали и перемещение ее из зажимного устройства на разгрузочный лоток 73 производится за обработанные отверстия детали щтырями 74, смонтированными на

каретке 75, имеющей возвратно-поступательное перемещение в горизонтальной и вертикальной плоскостях.

Технико-экономический эффект от использования предлагаемого станка заключается в том, что он позволяет осуществлять

полную станочную обработку теплоотводов с высокой производительностью труда за счет одновременной работы всех обрабатывающих узлов, одновременной обработки двух деталей и загрузки в процессе обработки.

Д - Д

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| Агрегатный станок | 1975 |

|

SU553088A1 |

| Агрегатный станок | 1985 |

|

SU1335423A1 |

| Автоматический токарный станок | 1982 |

|

SU1026972A1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Многопозиционный станок | 1985 |

|

SU1263498A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Устройство для закрепления деталей | 1985 |

|

SU1292978A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Автомат для двухсторонней обработки деталей | 1979 |

|

SU1020187A1 |

- 1. АГРЕГАТНЫЙ СТАНОК, содержащий агрегатные головки с режущим инструментом, устройство для перемещения деталей между головками,.механизм зажима деталей с прижимными опорами и механизм загрузки с устройством для поштучной выдачи деталей и их приводы, отличающийся тем, что, с целью повышения производительности и автоматизации загрузки и зажима , при обработке теплоотводов силовых полупроводниковых приборов, механизм загруз; ки снабжен установленной с возможностью поворота люлькой, фланцем с подпружиненным толкателем, кронштейном и планками рычажной системы, причем фланец установлен на дополнительно введенной .скалке с ограничителем xoiaa, а планки рычажной системы - с возможностью перпендикулярного относительно осей скалки возвратно-поступательного перемещения, при этом кронштейн и планки рычажной системы образуют проем под прижимную опору механизма зажима. 2.Станок по п. 1, отличающийся тем, что механизм зажима снабжен горизонтальными прихватами и двумя шарнирно связанными с ними Г-образными рычагами, установленными с возможностью взаимодействия с приводом через дополнительно введенный трехплечий рычаг, причем привод прижимной опоры выполнен в виде подпружиненного Z-образного клина и плунжера. 3.Станок по п. 1, отличающийся тем, что он снабжен механизмом снятия фасок СП методом строжки, выполненным в виде установленной с возможностью перемещения каретки с профилированным упором и подпружиненным резцедержателем, причем упор расположен в каретке с возможностью перемещения и кинематически связан с рез цедержателем. Ю со сд

NТ

Z

fU2,2

Вид В

г

гжя 22

Jbi

It

JL

-frj-Е 1-( Ь

23 2 20 27 2 25

L18. 5

иг, 6

7 I I

7S-1 ГТ

I I I

75 I I I I I

IZZ

ZA

HA

Z2

N

-

// ///////////

/ / / / /

,

Фиг. /2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Малов А | |||

| Н | |||

| Загрузочные устройства для металлорежущих станков, М., 1-972, с 323-325 | |||

Авторы

Даты

1983-09-23—Публикация

1982-05-23—Подача