(54) АГРЕГАТНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1992 |

|

RU2032518C1 |

| Агрегатный станок | 1977 |

|

SU686848A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Установка для сборки и сварки изделий | 1980 |

|

SU872154A1 |

| Гибкая линия для механической обработки деталей типа станин электродвигателей | 1988 |

|

SU1701484A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОК-АВТОМАТ | 1972 |

|

SU433012A1 |

| МНОГОПОЗИЦИОННЫЙ АГРЕГАТНЫЙ СТАНОК | 1987 |

|

RU2022759C1 |

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| Агрегатный станок | 1980 |

|

SU895623A1 |

| Многопозиционный станок | 1985 |

|

SU1263498A1 |

Изобретение относится к станкостроению.

Известен агрегатный станок, содержащий станину, силовые головки, поворотно-делительный стол и зажимные устройства.

На загрузочной позиции, являющейся одновременно и разгрузочной, обрабатываемая деталь вручную заводится в шахту зажимного устройства под плоскости упоров и ПОДЛ{Имается к этим плоскостям призмой 1.

Ири очередном повороте стола зажимное устройство с обрабатываемой деталью перемещается на рабочую позицию, а на загрузочную позицию поступает следующее устройство для разгрузки и загрузки.

Недостатком указанного станка является ручная загрузка, разгрузка деталей, что представляет особое неудобство при значительном весе деталей.

Известен также агрегатный станок, содержащий станину, силовые головки, поворотно-делительный стол и зажимные устройства. В последних выполнены спаренные рычаги, жестко связанные между собой и имеющие ВОЗМОЖНОСТЬ при загрузке детали устанавливаться В наклонное положение, образуя таким образом, продолжение входного склиза. Наличие указанных рычагов несколько облегчает загрузку детали в щахту зажимного устройства, так как они частично уравновешивают вес загружаемой детали, однако не устраняют необходимости в ручных операц 1ях. Манипулирование вручную деталью значительного веса прИ загрузке и установке ее в зажимном устройстве, а также и ори разгрузке представляет большие неудобства для оператора, требует затраты физических усилий и удлиняет время загрузки. Недостатком этого станка является та1кже отсутствие надежных средств автоматической ориентации обрабатываемой детали 2.

Цель изобретения - механизация загрузки и повышение точности ориентации деталей.

Это достигается тем, что предлагаемый

агрегатный станок, на станине которого расположены силовые ГОЛОВКИ, поворотно-дрлительный стол и зажимные устройства, снабжен установленным на станине загрузочноориентирующим устройством, содержащим

кинематически связанные с приводом каретки-спутники, базовые плиты, упруго соединенные с ними, и ориентирующие штыри для обрабатываемой детали, связанные с отдельным приводом, а зажимные устройства снабжены вертикальными направляющнми, на которых установлены с возможностью перемещения каретки-спутники, контактирующие с установленными в приводе кареток-спутников упором, причем базовые плиты выполнены с

ВОЗМОЖНОСТЬЮ самоустановки по ориентирующим штырям, взаимодействующим с обрабатываемой деталью.

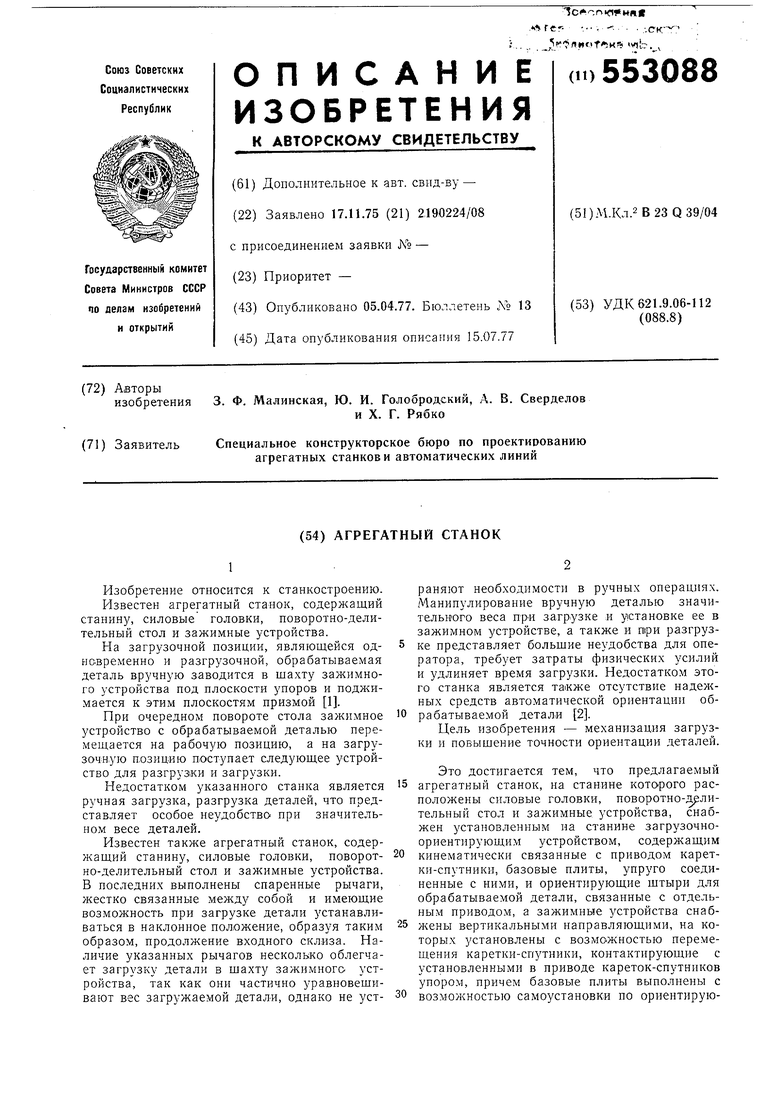

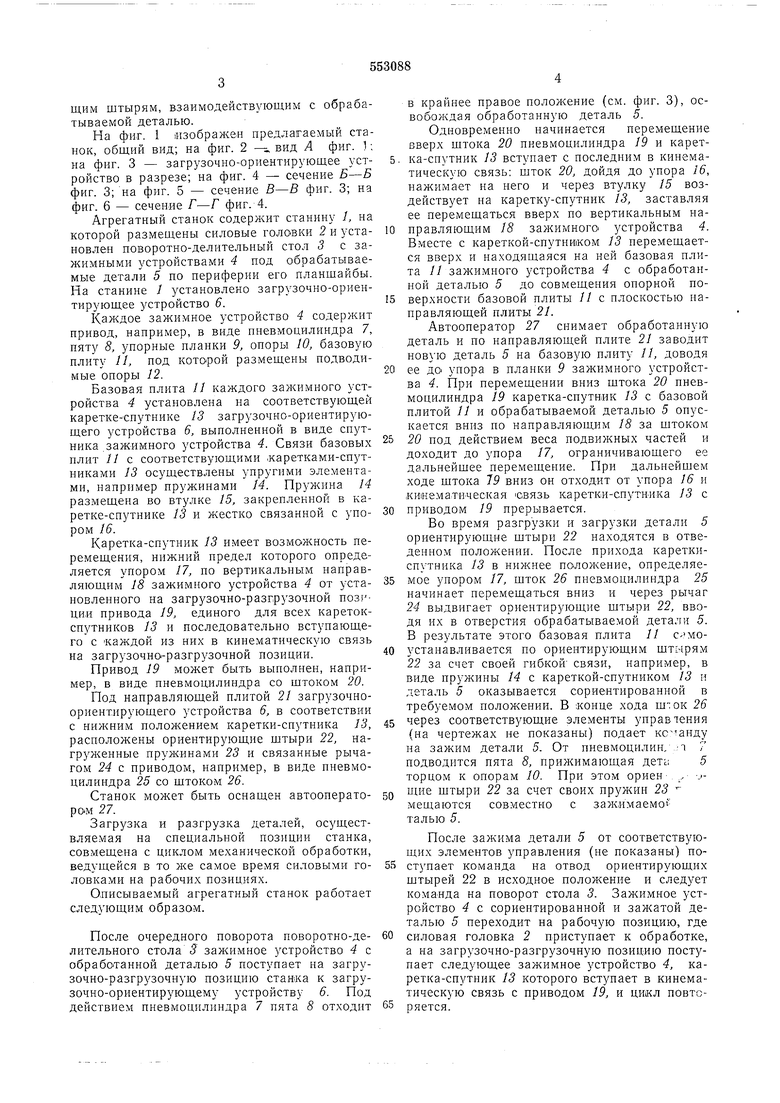

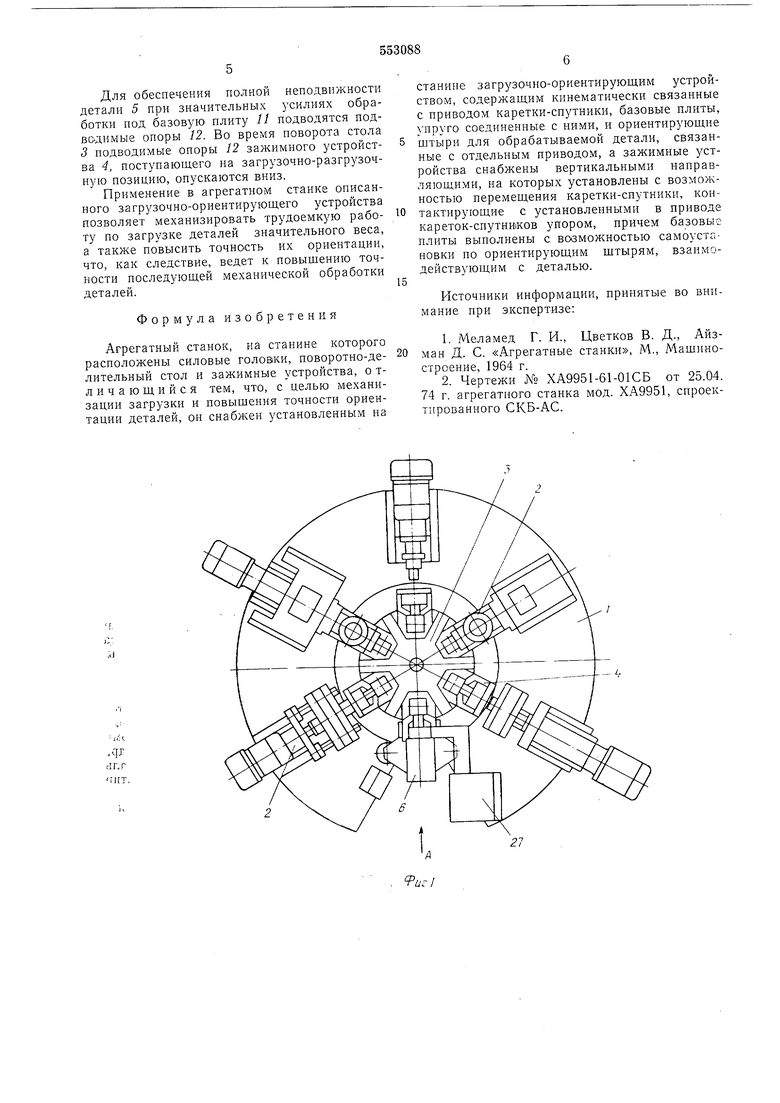

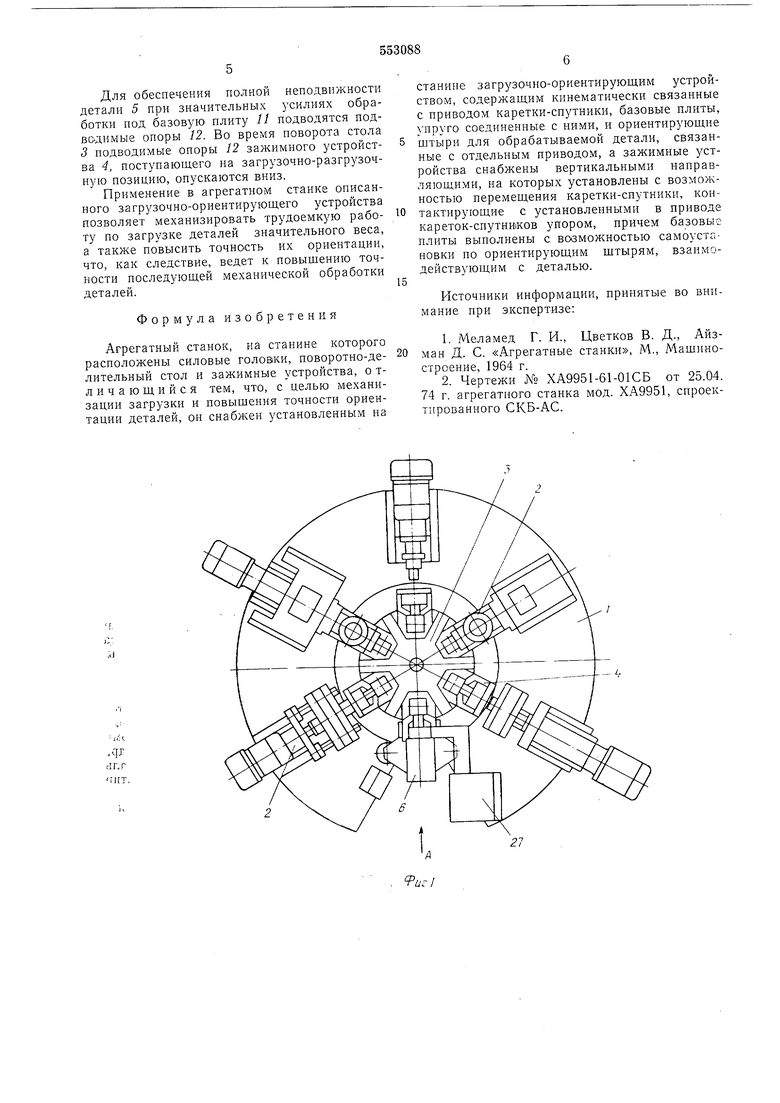

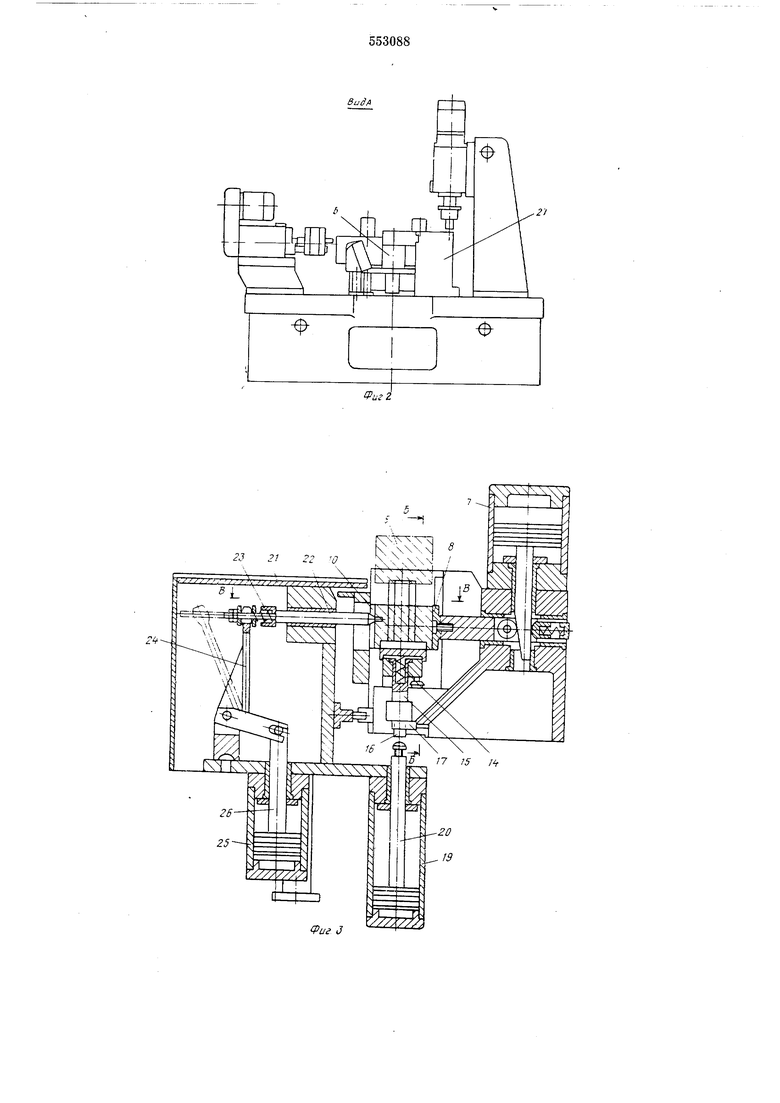

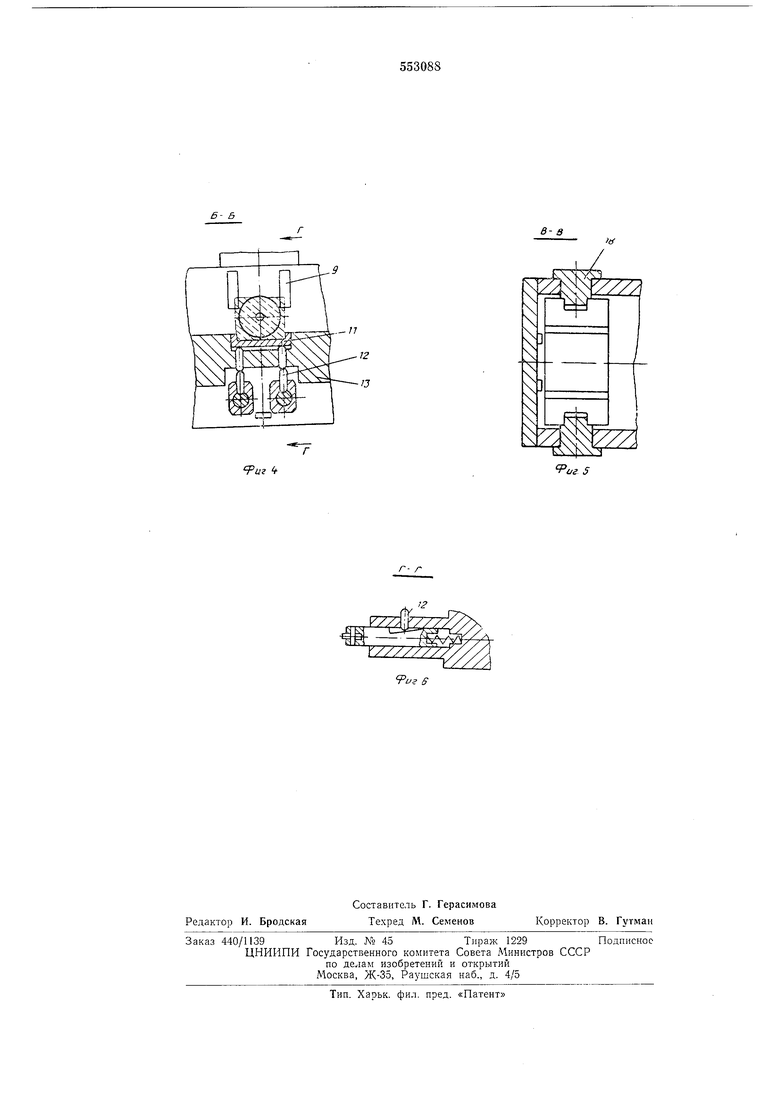

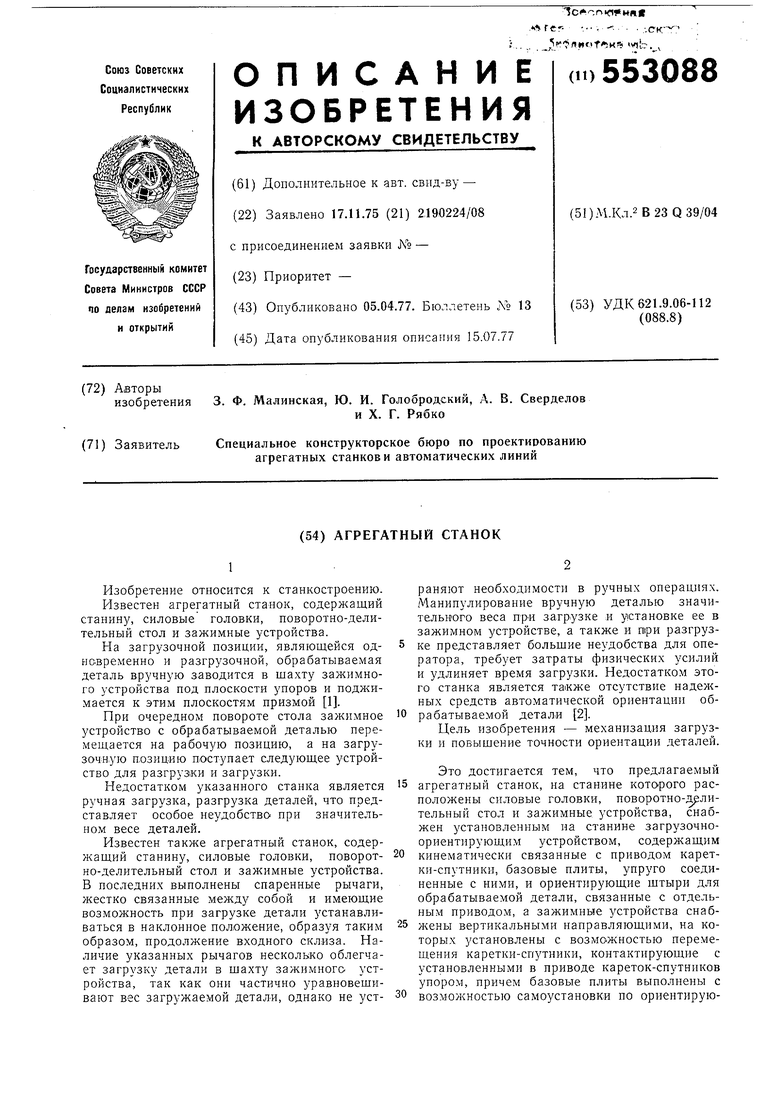

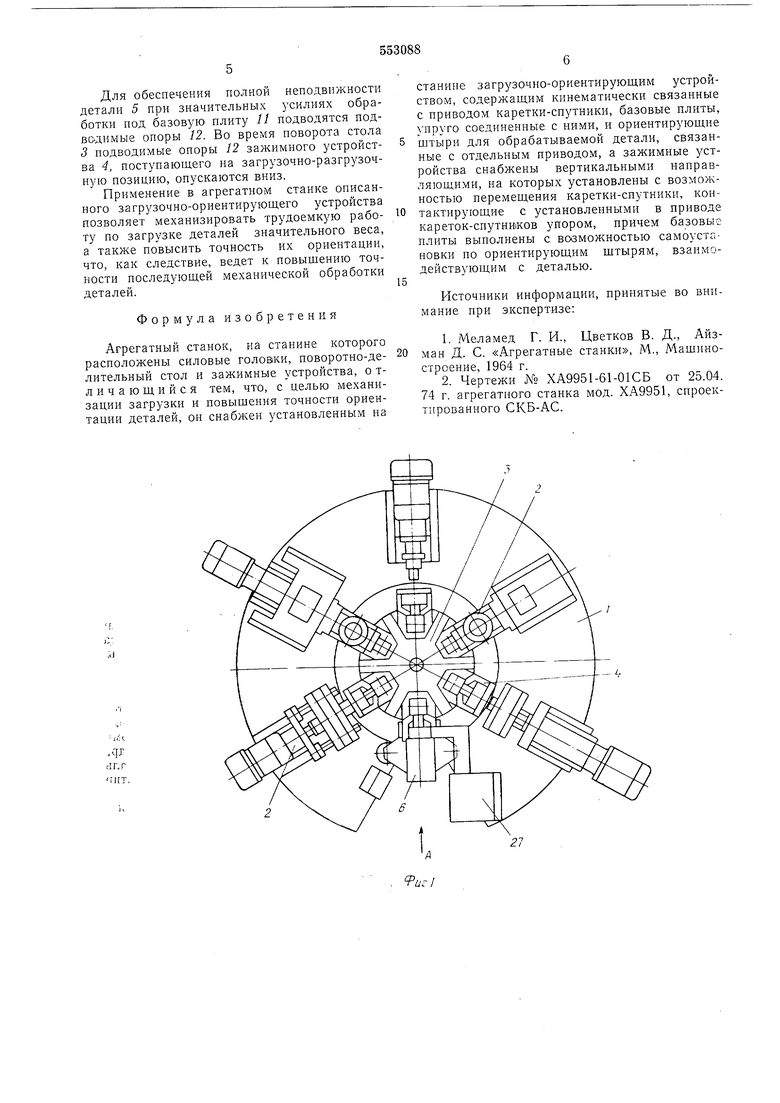

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 - вид А фиг. 1 на фиг. 3 - загрузочно-ориентирующее устройство в разрезе; на фиг. 4 - сечение Б-Б фиг. 3; на фиг. 5 - сечение В-В фиг. 3; на фиг. 6 - сечение Г-Г фиг. 4.

Агрегатный станок содержит станину /, на которой размещены силовые головки 2 и установлен поворотно-делительный стол 3 с зажимными устройствами 4 иод обрабатываемые детали 5 по периферии его планшайбы. На станине / установлено загрузочно-ориентирующее устройство 6.

Каждое зажимное устройство 4 содержит привод, например, в виде иневмоцилнндра 7, пяту 8, упорные планки 9, опоры 10, базовую плиту //, под котОрой размещены подводимые опоры 12.

Базовая плита // каждого зажимного устройства 4 установлена на соответствующей каретке-спутнике 13 загрузочно-ориентирующего устройства 6, выполненной в виде спутника зажимного устройства 4. Связи базовых плит 11 с соответствующими жаретками-сиутниками 13 осуществлены упругими элементами, например прулсинами 14. Пружина 14 размещена во втулке /5, закрепленной в каретке-спутнике 13 и жестко связанной с упором 16.

Каретка-спутник 13 имеет возмон ность перемещения, нижний предел которого определяется упором 17, по вертикальным направляющим 18 зажимного устройства 4 от установленного на загрузочно-разгрузочной позиции привода 19, единого для всех каретокспутников 13 и последовательно вступающего с каждой из них в кинематическую связь на загрузочно-разгрузочной позиции.

Привод 19 может быть выполнен, например, в виде пневмоцилиндра со штоком 20.

Под направляющей плитой 21 загрузочноориентируюшего устройства 6, в соответствии с нижним положением каретки-спутника 13, расположены ориентирующие штыри 22, нагруженные пружинами 23 и связанные рычагом 24 с приводом, например, в виде иневмоцилиндра 25 со штоком 26.

Станок может быть оснащен автооператорОМ 27.

Загрузка и разгрузка деталей, осуществляемая на специальной позиции станка, совмещена с циклом механической обработки, ведущейся в то же самое время силовыми головками на рабочих позициях.

Описываемый агрегатный станок работает следующим образом.

После очередного поворота поворотно-делительного стола 3 зажимное устройство 4 с обработанной деталью 5 поступает на загрузочно-разгрузочную позицию станка к загрузочно-ориентирующему устройству 6. Под действием пневмоцилиндра 7 пята 8 отходит

в крайнее правое положение (см. фиг. 3), освобождая обработанную деталь 5.

Одновременно начинается перемещение вверх штока 20 пневмоцилиндра 19 и карет5. ка-спутник 13 вступает с последним в кинематическую связь: шток 20, дойдя до упора 16, нажимает на него и через втулку 15 воздействует на каретку-спутник 13, заставляя ее перемещаться вверх по вертикальным на10 правляющим 18 зажимного устройства 4. Вместе с кареткой-спутником 13 перемещается вверх и находящаяся на ней базовая плита // зажимного устройства 4 с обработанной деталью 5 до совмещения опорной верхности базовой плиты // с плоскостью направляющей плиты 21.

Автооператор 27 снимает обработанную деталь и по направляющей нлите 21 заводит новую деталь 5 на базовую плиту //, доводя

0 ее до упора в планки 9 зажимного устройства 4. При перемещении вниз щтока 20 пневмоцилиндра 19 каретка-спутиик 13 с базовой плитой 11 и обрабатываемой деталью 5 опускается вниз по направляющем 18 за щтоком

5 20 иод действием веса подвижных частей и доходит до упора 17, ограничивающего ее дальнейщее перемещение. При дальнейшем ходе щтока 79 вниз он отходит от упора 16 и кинематическая связь каретки-спутника 13 с

0 приводом 19 прерывается.

Во время разгрузки и загрузки детали 5 ориентирующие щтыри 22 находятся в отведенном положении. После прихода кареткиспутника 13 в нижнее положение, определяемое упором 17, шток 26 пневмоцилиндра 25 начинает перемещаться вниз и через рычаг 24 выдвигает ориентирующие штыри 22, вводя их в отверстия обрабатываемой детали 5. В результате этого базовая плита 11 с-мо0 устанавливается по ориентируюшим штырям 22 за счет своей гибкой связи, например, в виде пружины 14 с кареткой-спутником 13 и деталь 5 оказывается сориентированной в требуемом положении. В конце хода шгок 26

5 через соответствующие элементы управ тения (на чертежах не показаны) подает кс-анду на зажим детали 5. От иневмоцилин, -т 7 подводится пята 8, прижимающая дета 5 торцом к опорам 10. При этом ориен . щие щтыри 22 за счет своих пружин 23 мещаются совместно с зажимаемо талью 5.

После зажима детали 5 от соответствующих элементов уиравлеиия (не показаны) поступает команда на отвод ориентирующих штырей 22 в исходное положение и следует команда на поворот стола 5. Зажимное устРО.ЙСТВО 4 с сориентированной и зажатой деталью 5 переходит на рабочую позицию, где

силовая головка 2 приступает к обработке, а на загрузочно-разгрузочную позицию поступает следующее зажимное устройство 4, каретка-спутник 13 которого вступает в кинематическую связь с приводом 19, и цикл повторяется.

Для обеспечения полной неподвижности детали 5 при значительных усилиях обработки под базовую плиту 11 подводятся подводимые опоры 12. Во время поворота стола 3 подводимые опоры 12 зажимного устройства 4, поступаюш,его на загрузочно-разгрузочную позицию, опускаются вниз.

Применение в агрегатном станке описанного загрузочно-ориентирующего устройства позволяет механизировать трудоемкую работу по загрузке деталей значительного веса, а также повысить точность их ориентации, что, как следствие, ведет к повышению точности последующей механической обработки деталей.

Формула изобретения

Агрегатный станок, на станине которого расположены силовые головки, поворотно-делительный стол и зажимные устройства, о тличающийся тем, что, с целью механизации загрузки и повышения точности ориентации деталей, он снабжен установленным на

станине загрузочно-ориентирующим устройством, содержашим кинематически связанные с приводом каретки-спутники, базовые плиты, упруго соединенные с ними, и ориентируюшие штыри для обрабатываемой детали, связанные с отдельным приводом, а зажимные устройства снабжены вертикальными направляющими, на которых установлены с возможностью перемещения каретки-спутники, контактирующие с установленными в приводе кареток-спутников упором, причем базовые плиты выполнены с возможностью самоустановки по ориентирующим штырям, взаимодействующим с деталью.

Р1сточники информации, принятые во внимание при экспертизе:

- J/; 1.

,qr

г1Г,Г illT,

23 21

Фиг J

P

ч , /

Авторы

Даты

1977-04-05—Публикация

1975-11-17—Подача