Предлагается автомат для контроля твердости поршней. Известные устройства того же назначения выполнены по типу

луавтоматов.

Описываемый автомат применяется на автоматической поточной линии производства поршней.

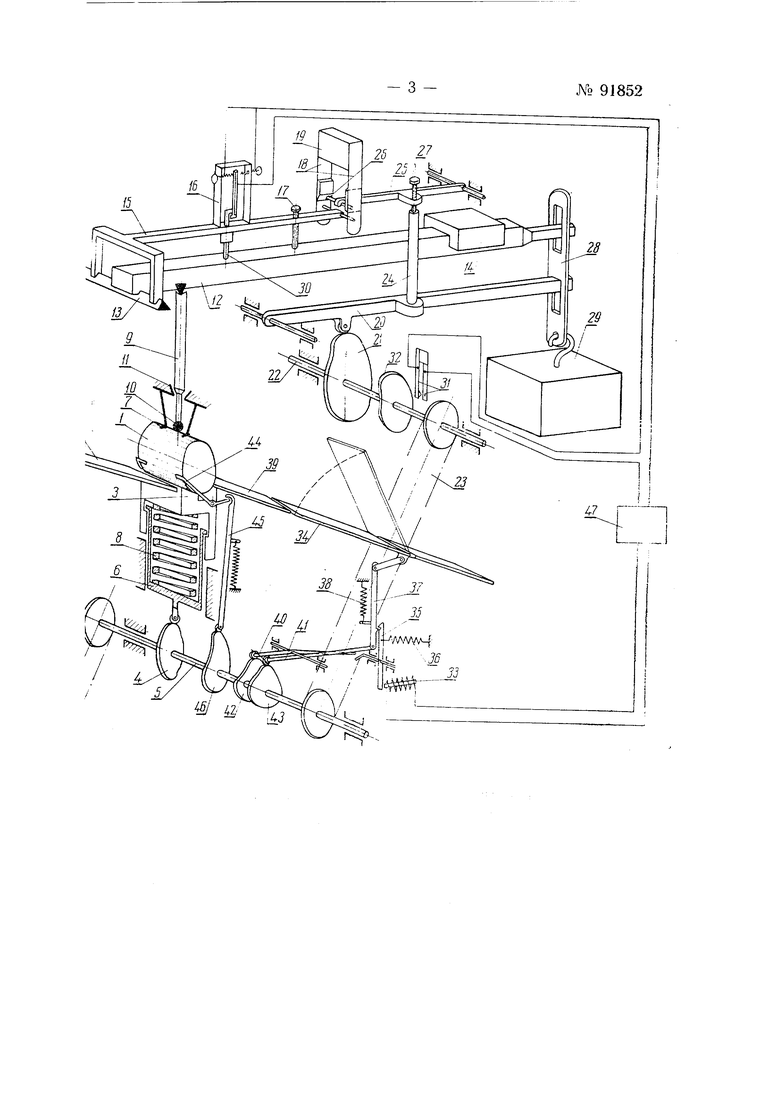

На чертеже изображена принципиальная схема автомата.

Испытуемые поршни / автоматически подаются по наклонному лотку 2 на подвижную призму 3, находяшуюся в нижнем крайнем положении. Под действием кулака 4, закрепленного на распределительном валу 5, ползун 6 поднимается вместе с призмой 3, на которой находится поршень, до соприкосновения поршня с неподвижной опорой 7. Дальнейший подъем ползуна 6 вызывает сжатие пружины 8, развивающей усилие равное 1100 кг, превышающее рабочую нагрузку на 350 кг.

При подъеме поршня поднимается рабочий шпиндель Я и шариковый наконечник W устанавливается заподлицо с опорой 7. При этом шпиндель 9 отходит от конуса //. поворачивает рычаг 12, опирающийся на призму 13 и воспринимает вес рычага 12 и дополнительного груза М, создающих предварительную нагрузку на шарик равную 60 кг. Призма 13 служит одновременно опорой для рычажка 15, несущего электроконтактный датчик 16. Рычажок 15, опирающийся винтом 17 на грузовой рычаг 12, при подъеме рычага 12 поднимается вместе с электромагнитным датчиком 16 и в этом положении фиксируется посредством двух плоских пружин 18, закрепленных на неподвижной колодке 19.

Работой фиксируюшего механизма и приложение.м и снятием рабочей нагрузки управляет рычаг 20, действующий от кулака 21, закрепленного на валу 22, связанного цепной передачей 23 с валом 5.

В момент приложения предварительной нагрузки рычаг 20 находится в верхнем крайнем положении и посредством упора 24 и рычажХо 91.852.- 2 ка 25, несущего штифт 26 с наклонными торцами, разжимает пружины 18. .

После приложения- предварительной нагрузки рычаг 20 с упором 24, поворачиваясь на оси, отходит от винта 27, при этом поворачивается рычажок , 25, пружины 18 освобождаются и фиксируют рычажок 15 в исходном.для измерения положении.

Рычаг 20 поворачивается до тех пор, пока серьга 28 с грузом 29 не ляжет на конец грузового рычага 12. Под действием основной нагрузки, равной 750 кг, рычаг 12 опускается и стальной шарик заглубляется в поршень. При опускании грузового рычага 12 рычажок 15 не следует за ним, так как его конец зажат между плоскими пружинами 18. Шпиндель 30 электроконтактного датчика все время соприкасается с рычагом 12 и следует за его движением.

После плавного приложения рыбочей нагрузки, выдержки и снятия нагрузки стальной шарик остается погруженным в поршень на величину остаточной деформации. В это же время электроконтактный датчик через контакты 31 кулачком 32 включается в цепь электронного реле 47, управляюш,его электромагнитом 33 заслонки 34 люка бункера брака.

Если твердость поршня выходит за допустимые пределы, то замыкается один из контактов электроконтактного датчика 16 и на сетку лампы электронного реле подается ток, «запираюпшй лампу. Электромагнит 33, включенный в анодную цепь лампы, обесточивается, и якорь 35 отпадает под действием пружины 36, вследствие чего тяга 37 под действием пружины 38 заставляет подняться заслонку 34. Брако-%

ванный поршень, скатывающийся по лотку 39, попадает в бункер брака. Заслонка 34 и якорь 35 возвращаются в исходное положение рычагами 40 и 41 н соответствующими кулаками 42 и 43. Сбрасывание порщня с призмы 3 на лоток 39 осуществляется с помощью двух рычажков 44, управляемых тягой 45 от кулака 46.

Предмет изобретения

Автомат для контроля твердости поршней с применением электромагнитного датчика и электронного реле для выключения механизма, удерживающего люк бункера брака в закрытом положении, отличающийся тем, что, с целью контроля твердости заготовок изделия, он выполнен в виде механического пружинного устройства для предварительного нагружения и поджатия испытуемой детали к упору, приводимого в действие кулаком, установленным на распределительном валу, с последующим иагружением шпинделя со стальным шариком предварительной, а затем заданной рабочей нагрузками, осуществляемым рычажным механизмом, приводимым в действие последующими кулаками распределительного вала; при этом контроль глубины погружения щарика производится посредством электроконтактного датчика, шпиндель которого, перемещаемый одновременно с нагружающим рычагом автомата, при отклонении глубины погружения от величины, заданной допуском, выключает посредством электронного реле электромагнитное устройство, удерживающее в закрытом положении люк бункера брака, и последний открывается, а после удаления бракованного изделия соответствующими кулачками на распределительном валу и рычажными механизмами люк вновь закрывается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм для фиксации исходного положения измерительного устройства в автоматах для контроля твердости | 1950 |

|

SU93363A1 |

| Автомат для контроля высоты поршневых колец | 1949 |

|

SU93381A1 |

| Автомат для контроля упругости поршневых колец | 1949 |

|

SU89155A1 |

| Автомат для расточки поршней с подгонкой по весу | 1949 |

|

SU84439A1 |

| Пневматический прибор для проверки перпендикулярности оси отверстия под палец к продольной оси поршня | 1950 |

|

SU93556A1 |

| Автомат для контроля коробления поршневых колец и их маркировки | 1949 |

|

SU93535A1 |

| Способ определения твердости металлов | 1950 |

|

SU93656A1 |

| Устройство для съема изделий с конвейера | 1950 |

|

SU93544A1 |

| Устройство для маркировки поршней | 1950 |

|

SU93311A1 |

| Контрольно-сортировочный автоматический прибор для поршневых колец | 1949 |

|

SU89062A1 |

Авторы

Даты

1951-01-01—Публикация

1949-09-24—Подача