(54) БЕСКОНТАКТНОЕ УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ И КОНТРОЛЯ СИСТЕМОЙ СМАЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесконтактное устройство для автоматического управления и контроля системой смазки | 1980 |

|

SU918649A2 |

| Устройство управления и контроля системой смазки | 1988 |

|

SU1569514A1 |

| Бесконтактное устройство для автоматического управления и контроля системой смазки | 1981 |

|

SU953354A2 |

| Бесконтактное устройство автоматическогоупРАВлЕНия и КОНТРОля СиСТЕМОй СМАзКи | 1977 |

|

SU796621A1 |

| Бесконтактное устройство для автоматического управления и контроля системой смазки | 1985 |

|

SU1303790A2 |

| Устройство для управления и контро-ля СиСТЕМ СМАзКи | 1978 |

|

SU809063A2 |

| Устройство для управления системой смазки | 1979 |

|

SU930233A1 |

| Бесконтактное устройство для автоматического управления и контроля смазочной системой | 1985 |

|

SU1278535A2 |

| Устройство для управления и контроляСиСТЕМ СМАзКи | 1978 |

|

SU809064A2 |

| Устройство для автоматического управления и контроля системой смазки | 1979 |

|

SU765781A2 |

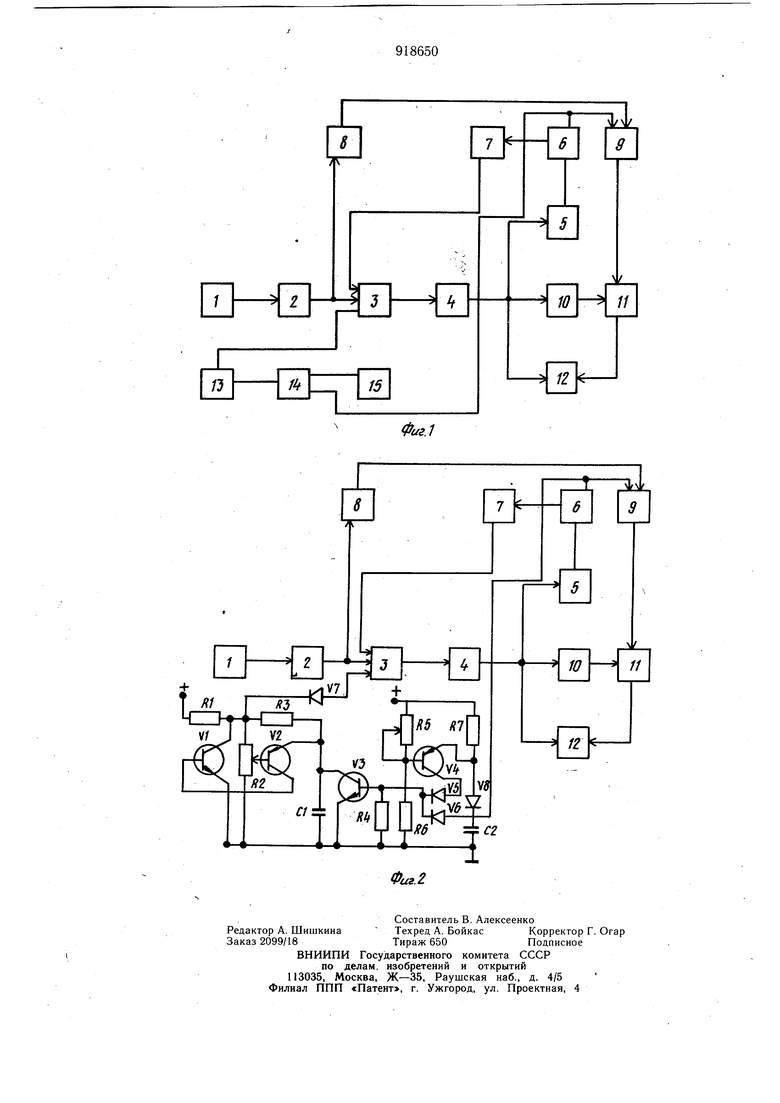

Изобретение относится к автоматическому управлению и контролю системой смазки и предназначено для автоматического приведения в действие устройства подачи смазки периодической системы смазки с последовательным принципом маслораспределения, подачи аварийного сигнала при неисправностях,, и может быть применено в смазочных системах станков, кузнечно-прессового оборудования и других сложных машин и механизмов.. По основному авт. св. № 796621 известно бесконтактное устройство для автоматического управления и контроля системой смазки 1. Недостатком устройства является большой износ узлов трения при первоначальном пуске оборудования, так как смазка за время остановки вытесняется, а дозы дозатора недостаточно для восстановления смазочного слоя. Если увеличить дозу дозатора, то в дальнейшем количество смазки излишнее, что увеличивает эксплуатационные расходы и загрязняет оборудование. Цель изобретения - увеличение долговечности оборудования путем автоматичесКОГО заполнения смазкой узлов трения при первоначальном запуске оборудования. Поставленная цель достигается тем, что в устройство введены последовательно соединенные временной блок, элемент ИЛИ и генератор прямоугольных импульсов, подключенный к входу командного триггера, а второй вход элемента ИЛИ соединен с датчиком хода штока-индикатора. На фиг. 1 представлена блок-схема устройства автоматического управления и контроля системой смазки; на фиг. 2 - принципиальная схема генератора прямоугольных импульсов, элемента ИЛИ и временного блока. Устройство автоматического управления и контроля системой смазки содержит генератор 1 импульсов, счетчик 2 импульсов, командный триггер 3, коммутатор 4, устройство 5 подачи смазки, датчик 6 хода штокаиндикатора, формирователь 7 импульсов, инвертор 8, схему 9 совпадений, аварийный генератор 10, коммутатор 11, устройство 12 сигнализации, генератор 13 прямоугольных импульсов, элемент ИЛИ 14 и временной блок 15. Генератор 13 прямоугольных импульсов генерирует импульсы при отсутствии на входах элемента ИЛИ сигналов от датчика 6 хода штока-индикатора и временного блока 15. Генератор 13 прямоугольных импульсов работает следующим образом. При подаче питания происходит заряд емкости С1 через резистор R3 до величины напряжения, подаваемого на базу транзистора V2,c резистора R2. При достижении величины этого напряжения транзистор V2 открывается и открывает транзистор VI на время разряда емкости С1, таким образом отрицательные импульсы поступают на командный триггер 3 через диод V7. Если на одном из входов элемента ИЛИ, состоящего из транзистора V3 и диодов V5 и V6, положительное напряжение, то транзистор V3 открыт и щунтирует емкость С1, генератор не работает. Временной блок 15 необходим для отключения генератора 13 прямоугольных импульсов от командного триггера 3 после заполнения смазкой узлов трения. Временной блок работает следующим образом. При подаче питания происходит заряд емкости С2 через резистор R7 до напряжения, подаваемого на базу V4 с делителя R5 и R6. При достижении на емкости напряжения, равного напряжению базы транзистора У4, он открывается и положительное напряжение поступает на вход элемента ИЛИ, открывая транзистор V3 и щунтируя емкость С1. Работа генератора прямоугольных импульсов может восстановиться только после длительного отключения оборудования и разряда емкости С2 через свое внутреннее сопротивление. Работа системы осуществляется следующим образом. При подаче питания на устройство триггер 3 устанавливается в положение, соответствующее включенному коммутатору 4. Коммутатор 4 подает питание на устройство 5 подачи смазки, аварийный генератор .10 и в устройство сиг.нализацин на лампочку «Смазка. Устройство смазки создает давление в системе. Дозаторы (не показаны) последовательно срабатывают. Если все дозаторы сработали, щток-индикатор, установленный на последнем из них, воздействует на микропереключатель датчика хода штока-индикатора и, в результате, формировйтель 7 импульсов выдает импульс на командный триггер 3, триггер переключается и соответственно отключается коммутатор 4. Отключается устройство 5 подачи смазки, ава-. рийный генератор 10 и в устройстве сигнали зации переключаются лампочки «Смазка на «Пауза. На время перезарядки дозаторов с датчика 6 хода штока-индикатора на элемент ИЛИ 14 подается напряжение, запрещающее работу генератора 13 прямоугольных и-мпульсов. После перезарядки дозаторов напряжение снимается с элемента ИЛИ и генератор прямоугольных импульсов дает импульс на командный триггер 3. Триггер 3 устанавливается в положение, соответствующее включенному коммутатору 4, и т. д. Циклы следуют друг за другом, подавая смазку в узлы трения, пока не срабатывает временной блок 15, дающий запрет на работу генератора прямоугольных импульсов. Командный триггер 3 в дальнейщем управляется от генератора 1 импульсов и счетчика 2 импульсов. Формула изобретения Бесконтактное устройство автоматического управления и контроля системой смазки по авт. св. № 796621, отличающееся тем, что, с целью увеличения долговечности оборудования путем автоматического заполнения смазкой узлов трения при первоначальном запуске оборудования, в него введены последовательно соединенные временной блок, элемент ИЛИ и генератор прямоугольных импульсов, подключенный к входу командного триггера, а второй вход элемента ИЛИ соединен с датчиком хода штока-индикатора. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 796621, кл. F 16 N 29/04, 1977.

10

Ik

П

Авторы

Даты

1982-04-07—Публикация

1980-05-26—Подача