Изобретение относится к очистке шламов, содержащих воду, окалину и технологические масла и образующихся в оборотных системах водоснабжения станов горячего проката предприятий черной металлургии.

Известен способ, в котором шламы, образующиеся в оборотных системах водоснабжения станов горячего проката, улавливаются в комплексе оч:истных сооружений, состоящих из ям для крупной окалины и вторичных горизонтальных отстойников, в которых накапливается наиболее высокодисперсная окалина, содержащая технологические масла til.

Основной недостаток способа состоит в том, что осевшая в горизонтальных вторичных отстойниках окалина содержит в значительных количествах масла и воду (содержание Масел в ряде случаев достигает 30%, влажность 30-40%) .

Наиболее близким к предлагаемому по технической сущности является с способ обработки замасленной окали ы, включающий предварительное обезвоживание шлама в радиальном сгустителе и последующую очистку сгущенной твердой фазы от масла щелочными очищающими растворами. 3 процессе реализации данного способа окалиносодержащий шлам последовательно прохо.диг через отдельные операции: сгущен15е, тепловая обработка в аппарате - смесителе с добавлением детергентов, сепарация, вторая стадия тепловой обработки, втор.ая стадия сепарации и завершающая стадия вакуум - фильтрации очищенной от масла окалины с

10 доведением в ней содержания воды до 30%. Предусмотрена возможность упрощения указанного способа, при котсрс твердая фаза после первичной обработки в смесителе с участием детер15гентов отделяется в центрифуге от масел и воды.

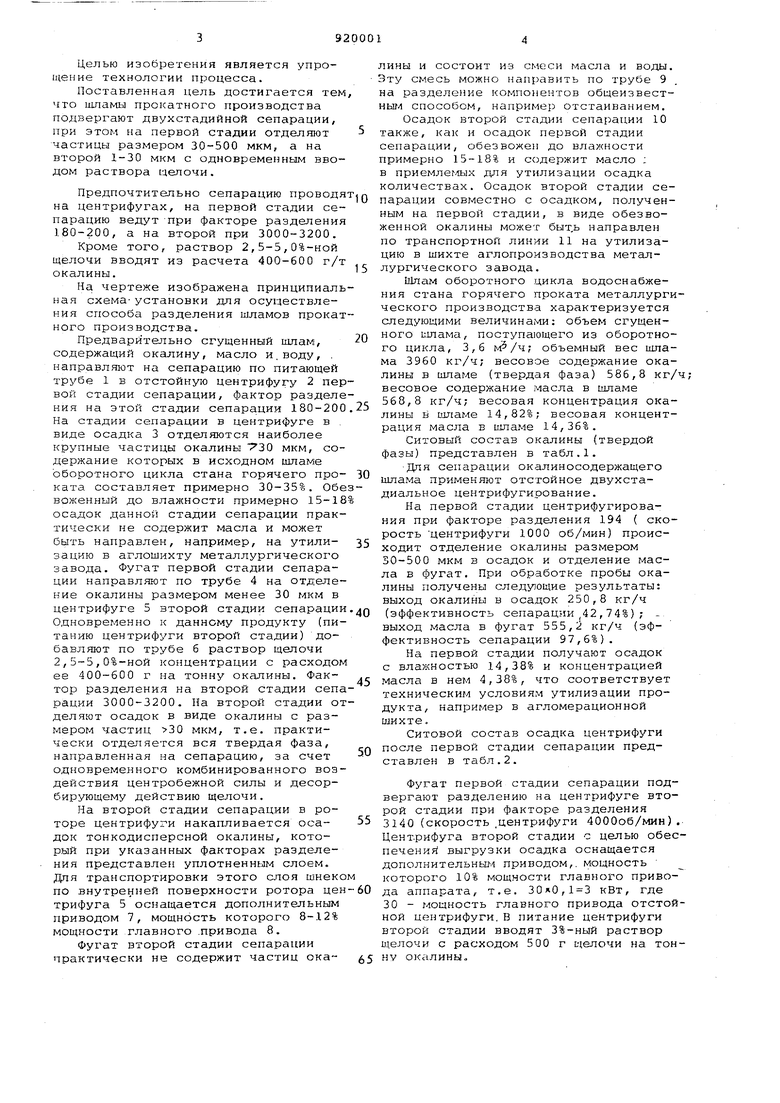

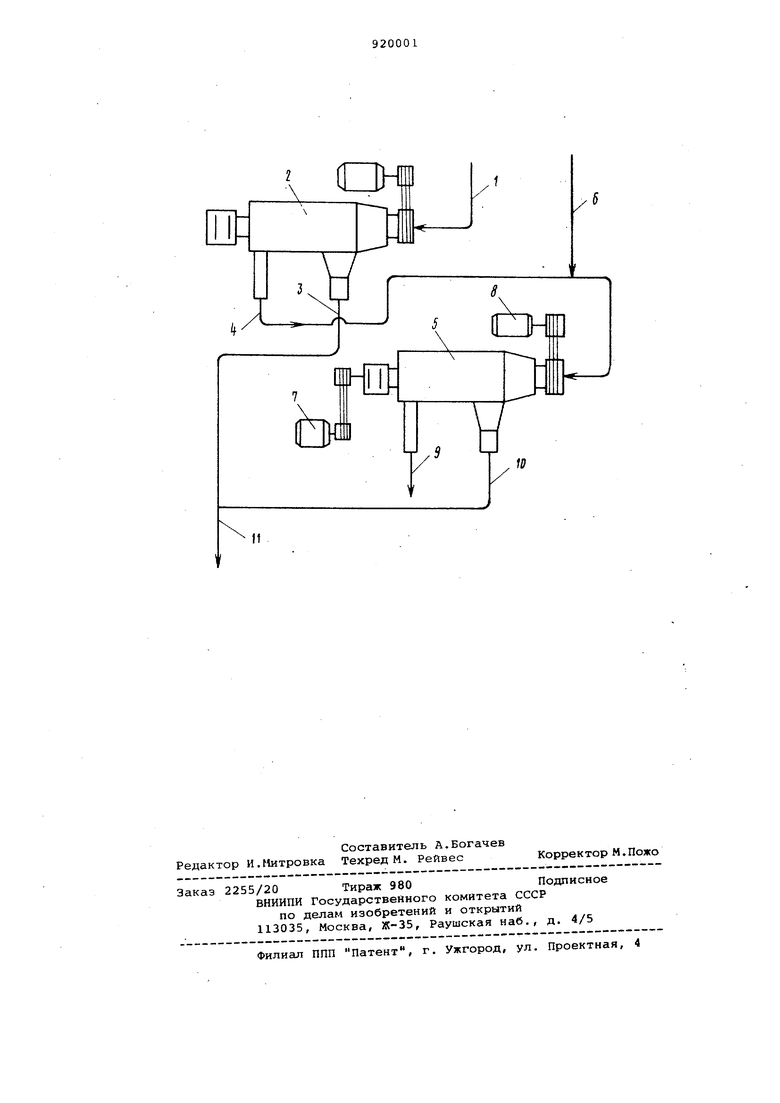

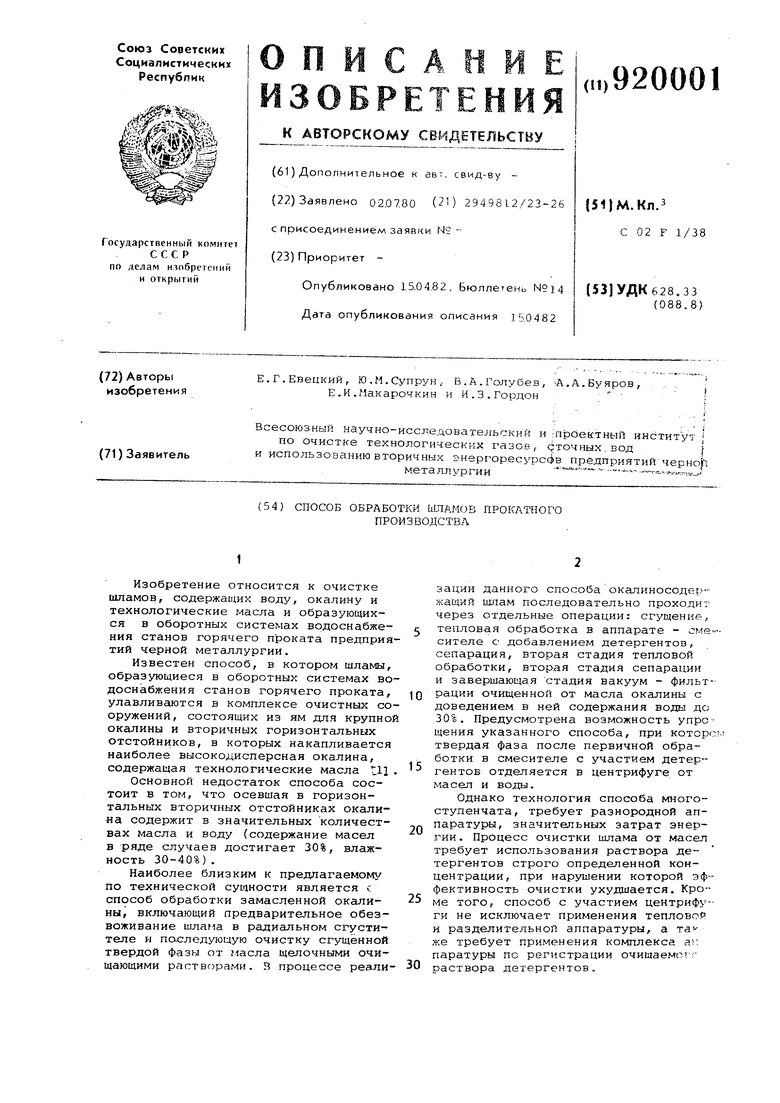

Однако технология способа многоступенчата, требует разнородной аппаратуры, значительных затрат энер20гии. Процесс очистки шлама от масел требует использования раствора детергентов строго определенной концентрации, при нарушении которой эффективность очистки ухудшается. Кро25ме того, способ с участием центрифуги не исключает применения тепловой и разделительной аппаратуры, а таже требует применения комплекса ait паратуры пс регистрации очищаемо -.30раствора детергентов. Целью изобретения является упроiJieuHe технологии процесса. Поставленная цель достигается тем что шламы прокатного производства подвергают двухстадийной сепарации, при этом на первой стадии отделяют частицы размером 30-500 мкм, а на второй 1-30 мкм с одновременным вводом раствора целочи. Предпочтительно сепарацию проводя на центрифугах, на первой стадии сепарацию ведут при факторе разделения 180-200, а на второй при 3000-3200. Кроме того, раствор 2,5-5,0%-ной щелочи вводят из расчета 400-600 г/т окалины. На чертеже изображена принципиаль ная схема- установки для осуцествления способа разделения шламов прокат ного производства. Предварительно сгущенный шлам, содержащий окалину, масло и,воду, . направляют на сепарацию по питающей трубе 1 в отстойную центрифугу 2 пер вой стадии сепарации, фактор разделе ния на этой стадии сепарации 180-200 На стадии сепарации в центрифуге в . виде осадка 3 отделяются наиболее крупные частицы окалины 30 мкм, содержание которых в исходном шламе оборотного цикла стана горячего проката составляет примерно 30-35%. Обе воженный до влажности примерно 15-18 осадок данной стадии сепарации практически не содержит масла и может быть направлен, например, на утилизацию в аглошихту металлургического завода. Фугат первой стадии сепарации направляют по трубе 4 на отделение окалины размером менее 30 мкм в центрифуге 5 второй стадии сепарации Одновременно к данному продукту (питанию центрифуги второй стадии) добавляют по трубе 6 раствор щелочи 2,,0%-ной концентрации с расходом ее 400-600 г на тонну окалины. Фактор разделения на второй стадии сепа рации 3000-3200. На второй стадии от деляют осадок в виде окалины с размером частиц 30 мкм, т.е. практически отделяется вся твердая фаза, направленная на сепарацию, за счет одновременного комбинированного воздействия центробежной силы и десорбирующему действию щелочи. На второй стадии сепарации в роторе центрифуги накапливается осадок тонкодисперсной окалины, который при указанных факторах разделения представлен уплотненным слоем. Дпя транспортировки этого слоя шнеко по внутренней поверхности ротора цен трифуга 5 оснащается дополнительным приводом 7, мощность которого 8-12% мощности главного .привода 8. Фугат второй стадии сепарации практически не содержит частиц окаЛИНЫ и состоит из смеси масла и воды. Эту смесь можно направить по трубе 9 на разделение компонентов общеизвестныгл способом, например отстаиванием. Осадок второй стадии сепарации 10 также, как и осадок первой стадии сепарации, обезвожен до влажности примерно 15-18% и содержит масло : в приемлеглых для утилизации осадка количествах. Осадок второй стадии сепарации совместно с осадком, полученным на первой стадии, в виде обезвоженной окалины может быт.ь направлен по транспортной линии 11 на утилизацию в шихте аглопроизводства металлургического завода. Шлам оборотного цикла водоснабжения стана горячего проката металлургического производства характеризуется следующими величинами: объем сгущенного цшама, поступающего из оборотного цикла, 3,6 м5/ч объемный вес шлама 3960 кг/ч; весовое содержание окалины в шламе (твердая фаза) 586,8 кг/ч; весовое содержание масла в шламе 568,8 кг/ч; весовая концентрация окалины в шламе 14,82%; весовая концентрация масла в шламе 14,36%. Ситовый состав окалины (твердой фазы) представлен в табл.1. Для сепарации окалиносодержащего шлама применяют отстойное двухстадиальное центрифугирование. На первой стадии центрифугирования при факторе разделения 194 ( скорость центрифуги 1000 об/мин) происходит отделение окалины размером SO-500 мкм в осадок и отделение масла в Фугат. При обработке пробы окалины ггалучены следующие результаты: выход окалины в осадок 250,8 кг/ч (эффективность сепарации 42,74%); выход масла в фугат 555,2 кг/ч (эффективность сепарации 97,6%). На первой стадии получают осадок с влажностью 14,38% и концентрацией масла в нем 4,38%, что соответствует техническим условиям утилизации продукта, например в агломерационной шихте, Ситовой состав осадка центрифуги после первой стадии сепарации представлен в табл.2. Фугат первой стадии сепарации подвергают разделению на центрифуге второй стадии при факторе разделения 3140 (скорость .центрифуги 4000об/мин). Центрифуга второй стадии с целью обеспечений выгрузки осадка оснащается дополнительньи-. приводом,, мощность которого 10% мощности главного привода аппарата, т.е. 30«0, кВт, где 30 - мощность главного привода отстойной центрифуги.В питание центрифуги второй стадии вводят 3%-ный раствор щелочи с расходом 500 г щелочи на тонну окалинЫо

При обработке фугата первой стадии центрифугирования получены след то1дие результаты: выход окалины в осадок второй стадии 329,3 кг/ч (эффективность сепарации от исходного количества окалины, поступающего на сепарацию 5 98%); выход масла в фугат второй стадии 538,5 кг/ч (эффективность сепарации от исходного количества масла/ поступающего на сепарацию 97%).

Осадок второй стадии центрифугаль-10 ной сепарации представлен кондиционным продуктом (влажность 16%, концентрация масла 3,90) и может быть исполь-. .зован, например, в агломерационной шихте.15

Фугат второй стадии сепарации практически не содержит окалины (концентрация окалины 0,2%) и представлен во|домасляной эмульсией (концентрация масла 16,63%), которую можно направить на отделение масла от воды общеизвестным способом, например отстаиванием.

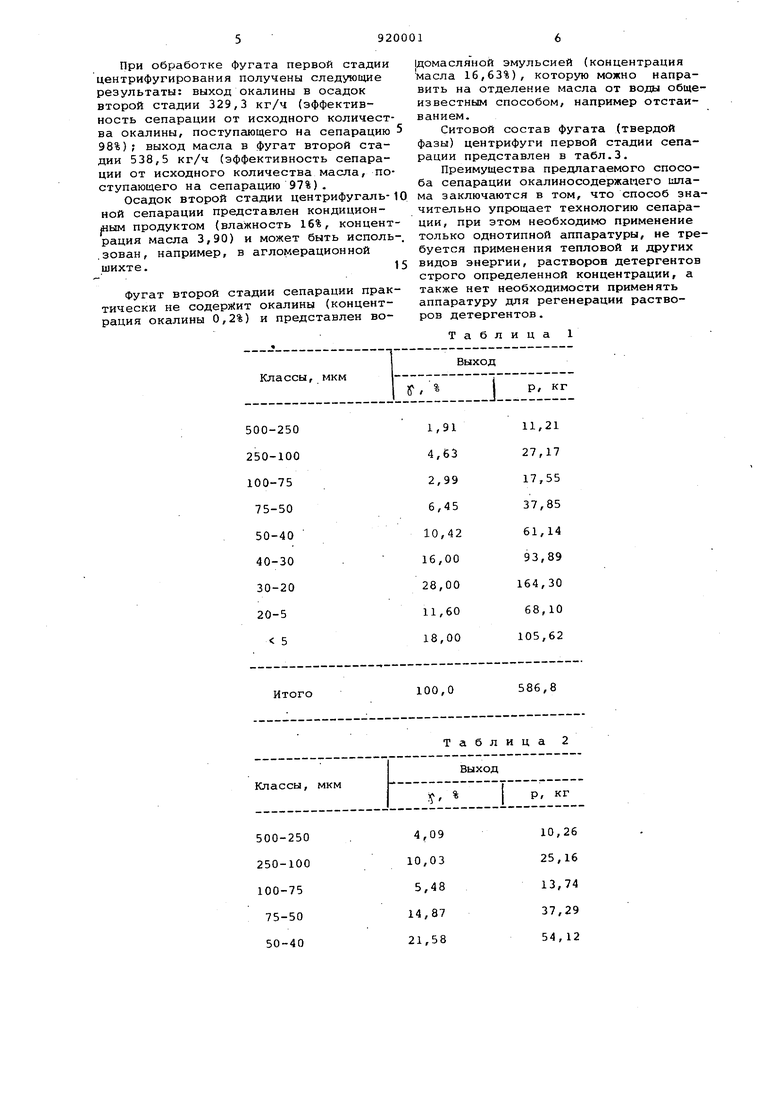

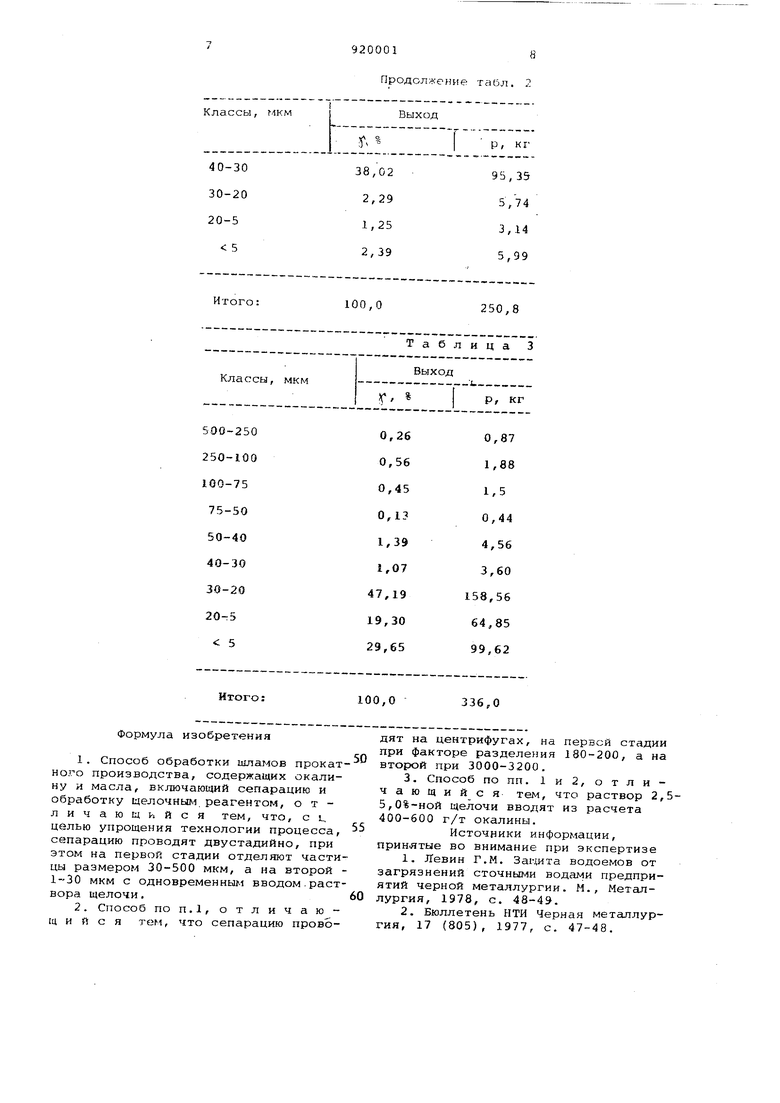

Ситовой состав фугата (твердой фазы) центрифуги первой стадии сепарации представлен в табл.3.

Преимущества предлагаемого способа сепарации окалиносодержащего шлама заключаются в том, что способ значительно упрощает технологию сепарации, при этом необходимо применение только однотипной аппаратуры, не требуется применения тепловой и других видов энергии, растворов детергентов строго определенной концентрации, а также нет необходимости применять аппаратуру для регенерации растворов детергентов.

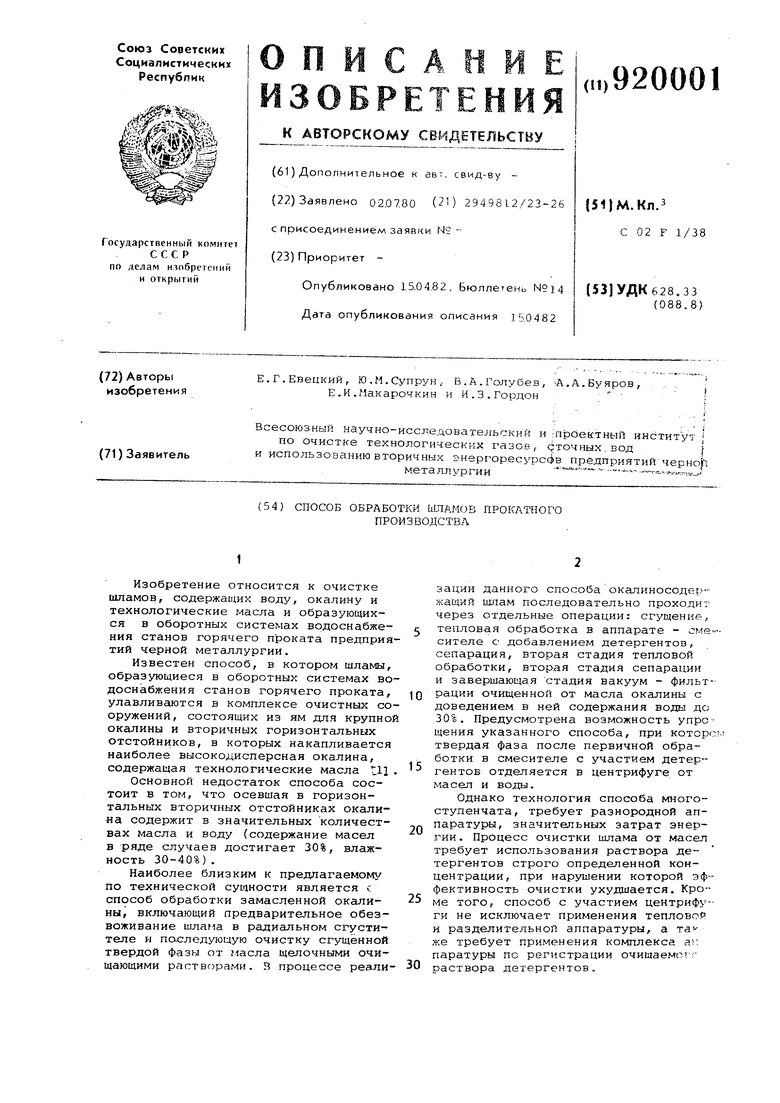

Таблица 1

Выход

38;0295,35

2,295,74

1,253,14

2,395,99

100,0250,8

- ----------- - ----,- -.-и.,в,,. i

500-250 250-100 100-75 75-50 50-40 40-30 30-20 20-5 - 5

9200018

Продолжение табл. 2

;f, %I р, кг

Таблица 3

Выход

Г/ Р, кг

0,87

1,88

1,5

0,44

4,56

3,60

158,56

64,85

99,62

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД СОПОЛИМЕРОВ СТИРОЛА, ПОЛУЧЕННЫХ СУСПЕНЗИОННЫМ МЕТОДОМ | 1992 |

|

RU2081845C1 |

| Способ выделения твердых частиц из суспензии | 1989 |

|

SU1713613A1 |

| СПОСОБ ОБОГАЩЕНИЯ УГОЛЬНЫХ ШЛАМОВ | 2005 |

|

RU2297284C2 |

| Способ утилизации маслоокалиносодержащих отходов | 1987 |

|

SU1502905A1 |

| Установка очистки стоков | 2020 |

|

RU2747102C1 |

| Установка для обработки сточных вод металлургической промышленности | 1985 |

|

SU1318547A1 |

| Способ переработки карналлитовых руд | 1991 |

|

SU1791387A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ МАСЛОСОДЕРЖАЩИХ СТОЧНЫХ ВОД МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 1995 |

|

RU2079452C1 |

| СПОСОБ ОЧИСТКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2221084C2 |

| Способ обработки осадков сточных вод | 1984 |

|

SU1257063A1 |

Итого: Формула изобретения 1.Способ обработки шламов прокат ного производства, содержащих окалину и масла, включающий сепарацию и обработку щелочным реагентом, отличающийся тем, что, с L. целью упрощения технологии процесса, сепарацию проводят двустадийно, при этом на первой стадии отделяют части цы размером 30-500 мкм, а на второй 1-30 мкм с одновременным вводом.раст вора щелочи. 2.Способ по п.1, отличающий с я тем, что сепарацию прово100,0

336,0 дят на центрифугах, на первой стадии при факторе разделения 180-200, а на второй при 3000-3200. 3. Способ попп. 1 и 2, отличающийся тем, что раствор 2,55,0%-ной щелочи вводят из расчета 400-600 г/т окалины. Источники информации, принятые во внимание при экспертизе 1.Левин Г.М. Заг.(ита водоемов от загрязнений сточными водами предприятий черной металлургии. М., Металлургия, 1978, с. 48-49. 2.Бюллетень НТИ Черная металлургия, 17 (805), 1977, с. 47-48.

Авторы

Даты

1982-04-15—Публикация

1980-07-02—Подача