(5) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорного материала | 1981 |

|

SU979301A1 |

| Шихта для изготовления огнеупор-НОгО МАТЕРиАлА | 1979 |

|

SU810652A1 |

| Шихта для изготовления теплоизоляционного материала | 1980 |

|

SU947136A1 |

| ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2279948C2 |

| Шихта для изготовления огнеупорного электроизоляционного материала | 1977 |

|

SU658115A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ГАФНИЯ | 2014 |

|

RU2569662C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2003 |

|

RU2243954C2 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2497783C2 |

| Шихта для изготовления огнеупорного электроизоляционного материала | 1980 |

|

SU937424A1 |

I

Изобретение относится к высокотемпературным материалам, полученным методом порошковой металлургии, и может быть использовано в технике высоких температур.

Известны в технике высоких температур материалы на ocrtoae тугоплавких окислов типа A120.J, МдО, Zr02, которые обладают коррозионной устойчивостью и стойкостью к окислению при нагреве П1 .

Основными недостатками указанных материалов являются низкая термостойкость и невозможность в связи с этим использования их в условиях резкой смены температур.

Известны также материалы на основе нитридов бора, кремния, алюминия, используемые в качестве высокотемпературных керамических материалов. Наиболее близким к предлагаемому является материал Г21, изготовленный из шихты на основе нитрида бора, содержащей, вес,%:

Окись алюминия 1-10 Нитрид алюминия 30-50 Апюмохромфосфат ное связующее Недостатками материала, полученного из указанной шихты, являются относительно высокая теплопроводность и низкая стойкость к окислению материала.

Цель изобретения - снижение теп10лопроводности и повышение стойкости к окислению.

Поставленная цель достигается тем, что шихта для изготовления oi-

15 неупорного материала, включающая нитрид бора, нитрид алюминия, алюмохромфосфатное, связующее и оксид металла, содержит в качестве последнего диоксид циркония при следующем

30 соотношении комлонентов, вес.:

Нитрид алюминия 15-25

Алюмохромфосфатное

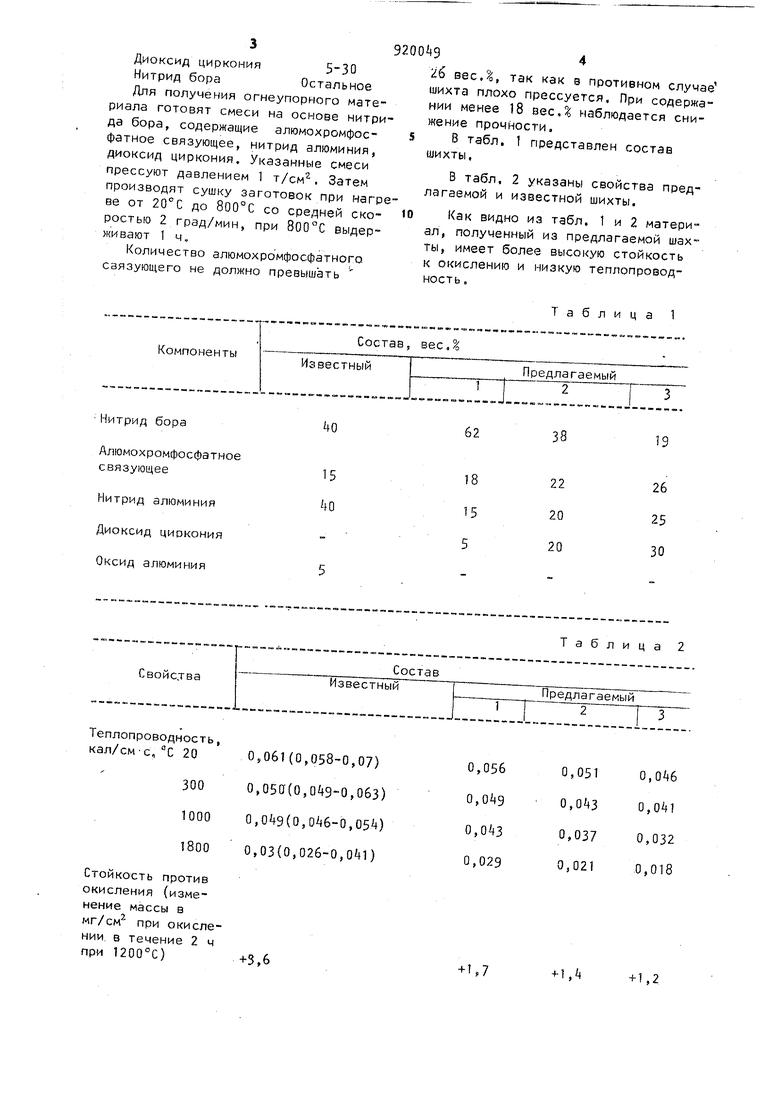

с:вязующее18-26 Диоксид циркония Нитрид бора Остальное Для получения огнеупорного материала готовят смеси на основе нитри да бора, содержащие алюмохромфосфатное связующее, нитрид алюминия, диоксид циркония. Указанные смеси прессуют давлением 1 т/см. Затем производят сушку заготовок при нагр ве от 20°С до 800°С со средней скоростью 2 град/мин, при выдерживают 1 ч. Количество алюмохромфосфатного связующего не должно превышать

Нитрид бора

Алюмохромфосфатное связующее

Нитрид алюминия Диоксид циркония Оксид алюминия

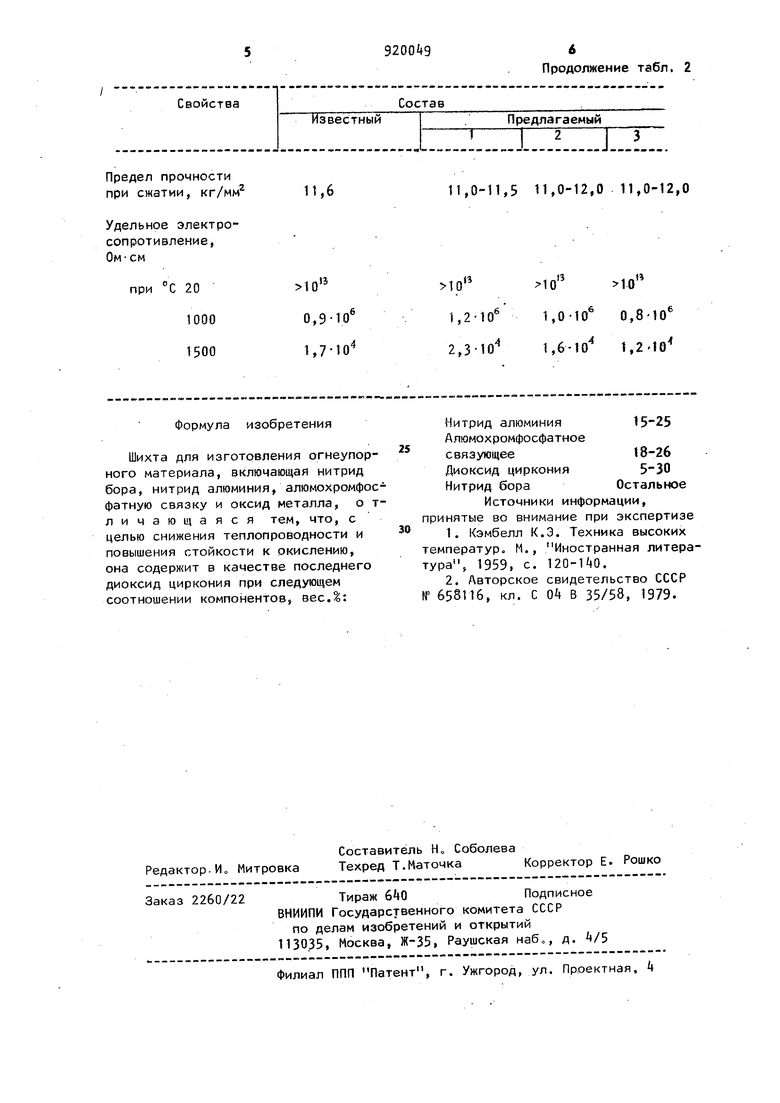

(0,058-0,07) 0,050(0,,063) о,(0,,05А) 0,03(0,026-0,041)

+3,6

38

19

26 25 30

22 20 20

Таблица 2

1,

+ U7

+ 1,2 94 2б вес.%, так как в протиеном случае шихта плохо прессуется. При содержании менее 18 вес Л наблюдается снижение прочности, В табл, 1 представлен состав шихты. В табл, 2 указаны свойства предлагаемой и известной шихты. Как видно из табл. 1 и 2 материал, полученный из предлагаемой шахты, имеет более высокую стойкость к окислению и низкую теплопроводность , Таблица 1

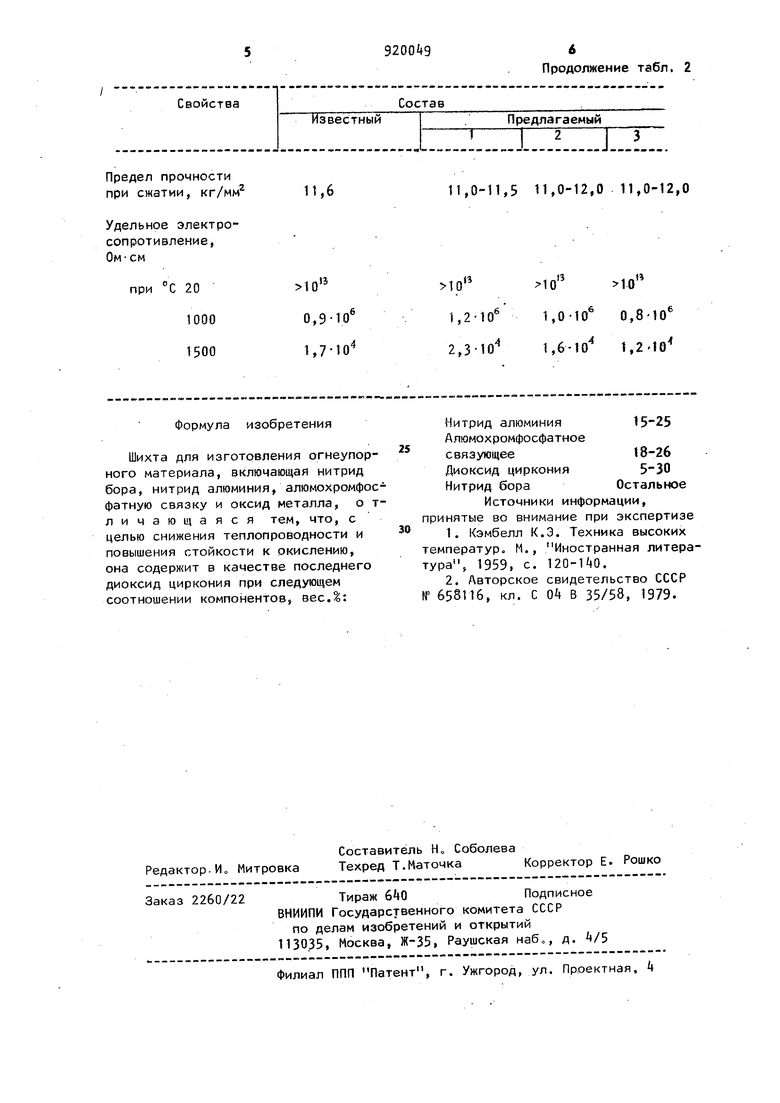

Предел прочности при сжатии, кг/мм

Удельное электро сопротивление, Ом- см

Формула изобретения

Шихта для изготовления огнеупорного материала, включающая нитрид бора, нитрид алюминия, алюмохромфосфатную связку и оксид металла, о тличающаяся тем, что, с целью снижения теплопроводности и повышения стойкости к окислению, она содержит в качестве последнего диоксид циркония при следующем соотношении компонентов, весД:

Продолжение табл. 2

11,0-11,5 11,0-12,0 11,0-12,0

Нитрид алюминия

15-25 Алюмохромфосфатное

18-26 связующее 5-30 Диоксид циркония Остальное Нитрид бора

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-04-15—Публикация

1980-06-16—Подача