1

Изобретение относится к области высокотемпературных керамических материалов, полученных методов порошковой металлургии и может быть использовано в технике высоких температур.

Известны варианты шихты для огнеупорного материала на основе нитрида бора и фосфатного связуюш,его 1 или смеси нитрида бора, окиси алюминия на алюмохромфосфатной связке .

Недостатками материалов, полученных из этих шихт, является низкая механическая прочность, невысокая стойкость к окислению.

Из известных материалов, используемых в качестве высокотемпературных керамических материалов, наиболее близким техническим решением к изобретению является шихта для изготовления огнеупорного материала на основе нитрида бора, содержащая, кроме того, 1 - 10 вес. % окиси алюминия, 30-50 вес. % нитрида алюминия и 5-25 вес. % алюмхромфосфатного связуюш,его 3.

Материал, полученный из данной шихты, имеет более высокую прочность. Однако его недостатками являются высокая температура обжига и его низкая стойкость к окислению.

Целью изобретения является снижение

температуры обжига и повышение стойкости к окислению.

Поставленная цель достигается тем, что

шихта для изготовления керамического материала, включаюш,ая нитрид бора, нитрид

алюминия, алюмохромфосфатное связуюш,ее

и окисное соединение алюминия, содержит

в качестве последнего гидроокись алюминия

при следуюш,ем соотношении компонентов,

вес. %:

Нитрид алюминия10-20

Алюмохромфосфатное

связуюш,ее20-30

Гидроокись алюминия15-40

Нитрид бораОстальное

Для получения керамического материала были приготовлены смеси на основе нитрида бора, содержащие 20, 25, 35 вес. % алюмохромфосфатного связующего, 10, 15, 20 вес. % нитрида алюминия и 15, 30, 40 вес. % гидроокиси алюминия соответственно. Указанные смеси прессовали под давлением 1 т/см. Затем производили сушку заготовок в термическом шкафу при нагреве от 20° до 350° со средней скоростью 2 град/мин при температуре 350°С выдерл ивали 1 час.

Пределы содержания гидроокиси алюминия в керамическом материале выбраны из следующих сообрал ений. При содержании

3

Гидроокиси алюминия более 40 вес. % реакция фосфатного твердения идет настолько интенсивно, что нарушает процесс нормального структурообразования.

При содержании гидроокиси алюминия меньше 15 вес. % наблюдается снижение нрочности.

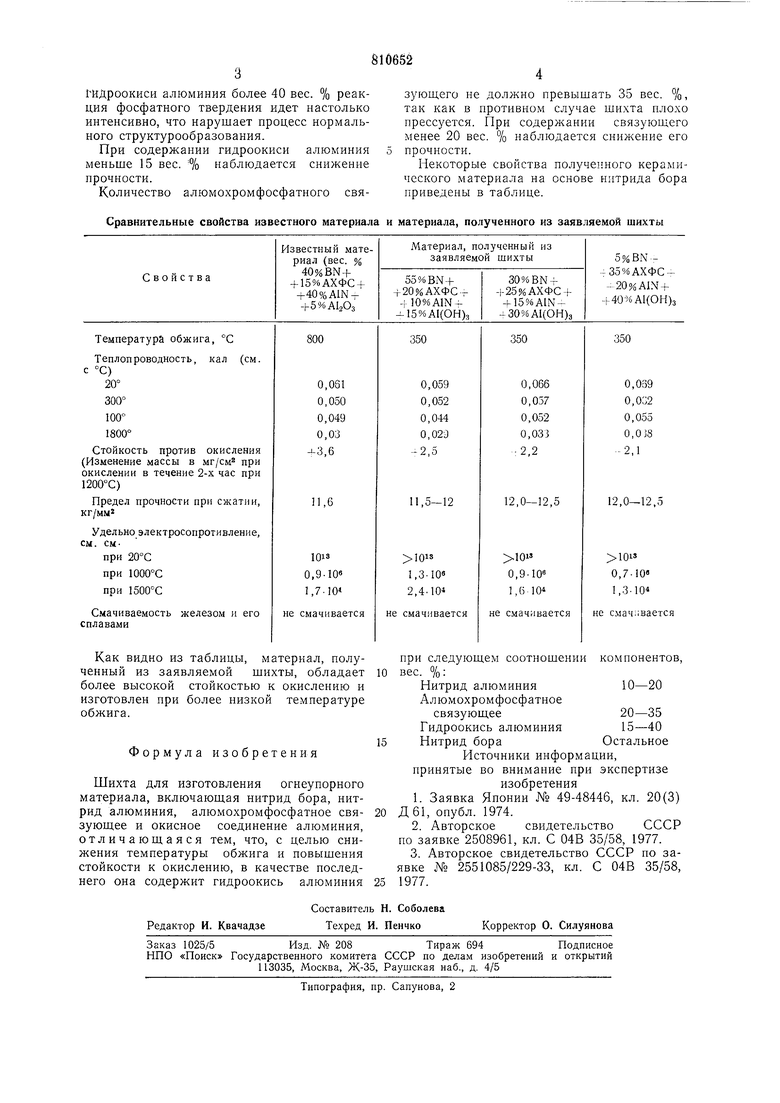

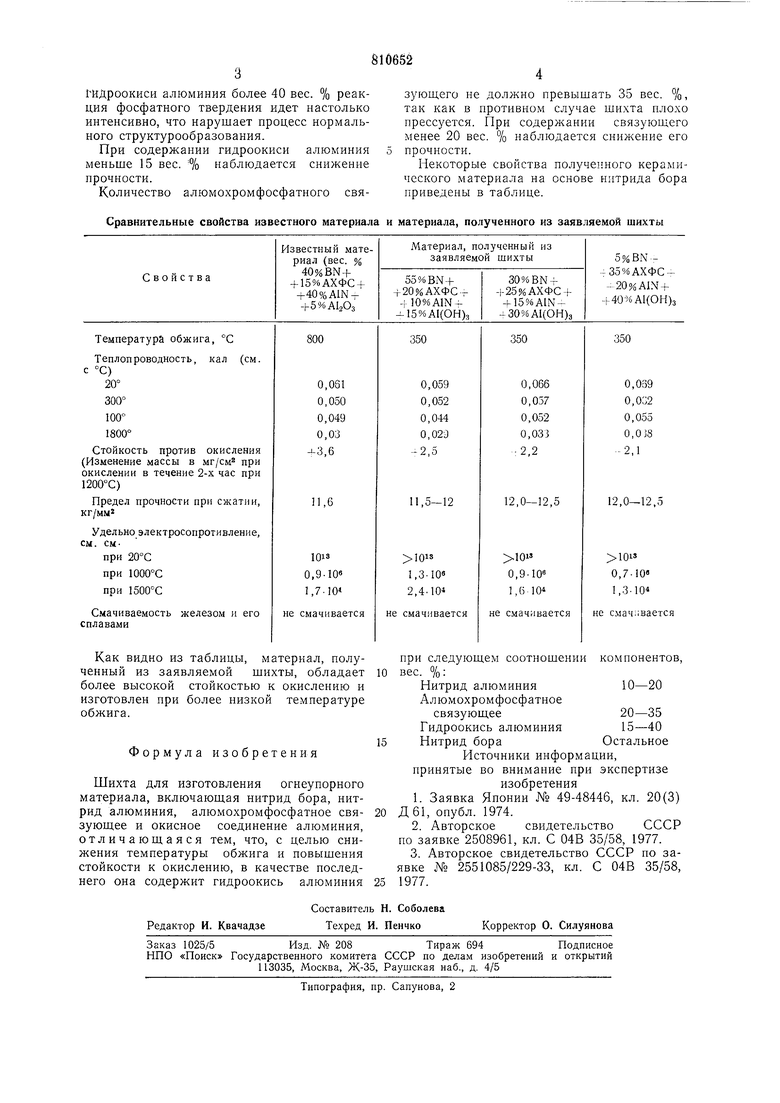

Количество алюмохромфосфатного свяСравнительные свойства известного материала

зуюш,его не должно превышать 35 вес. %, так как в противном случае шихта плохо прессуется. При содержании связуюш,его менее 20 вес. % наблюдается снижение его прочности.

Пекоторые свойства полученного керамического материала на основе нитрида бора приведены в таблице. и материала, полученного из заявляемой шихты

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорного материала | 1981 |

|

SU979301A1 |

| Шихта для изготовления огнеупорного материала | 1980 |

|

SU920049A1 |

| Шихта для изготовления керамического материала | 1979 |

|

SU773030A1 |

| Шихта для изготовления огнеупорного электроизоляционного материала | 1980 |

|

SU937424A1 |

| Шихта для изготовления теплоизоляционного материала | 1980 |

|

SU947136A1 |

| Шихта для изготовления огнеупорного электроизоляционного материала | 1982 |

|

SU1143731A1 |

| Шихта для изготовления огнеупорного материала | 1978 |

|

SU668926A1 |

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2497783C2 |

| Шихта для изготовления огнеупорного электроизоляционного материала | 1977 |

|

SU658115A1 |

| Огнеупорная композиция для футеровки тепловых агрегатов | 1978 |

|

SU729161A1 |

Авторы

Даты

1981-03-07—Публикация

1979-02-22—Подача