(54) РЕЗЬБОВЫДАВЛИВАЮЩИЙ ИНСТРУМЕНТ

1

Изобретение относится к обработке металлов давлением, в частности к выдавливанию резьб, и может быть использовано для образования как наружных, так и внутренних резьб с помощью твердосплавных инструментов.

Известен метчик для изготовления резьбы методом пластической деформации, оснащенный твердосплавными резьбообразующими элементами. В корпусе ножа установлены резьбоо бразующие элементы цилиндрической формы и закреплены по торцам с помощью упорного кольца и крыщки 1.

Такой метчик обладает существенными недостатками: высота профиля зуба метчика в поперечном сечении по винтовой впадине резьбы переменная, из-за чего деформация металла при образовании резьбового профиля происходит отдельными слоями (наибольшими в начале вдавливания и наименьщими в конце) при образовании вершины резьбового профиля. Это затрудняет внедрение выдавливающего зуба. В первоначальный момент резьбообразование вызывает увеличение крутящего момента и осевого усилия. Прочность резьбообразующих стержней ниакая, так как на участке заборного конуса стержни не стыкуются с корпусом метчика, и режущая

часть, расположенная «онсольно, испытывает больщие изгибающие усилия, что особенно неблагоприятно для твердосплавных элементов. Конструкция метчика сложна и неудобна в эксплуатации.

Известен резьбовыдавливающий инструмент, содержащий рабочие элементы, выполненные в виде цилиндрических резьбовых стержней, состоящих из заборного и

10 калибрующего участков, неподвижно установленные в секторных отверстиях корпуса 2. Цилиндрические резьбовые стержни фиксируются от проворота с помощью стопорных винтов и сухариков. Удаление

15 стержней или их поворот осуществляется с помощью отвертя ;и, вставляемой в шлиц на торце. Однако в этом инструменте прочность резьбовых стержней низкая, так как на участке заборного конуса стержни не

20 стыкуются с корпусом. Такое консольное расположение режущей части вызывает восприятие значительных изгиб1ающих усилий, ЧТО особенно неблагоприятно для стержней малого диаметра и стержней, вы25полненных из твердого сплава.

Целью изобретения является повышение прочности и стойкости инструмента.

Цель достигается тем, что в резьбовыдавливающем инструменте, содержащем

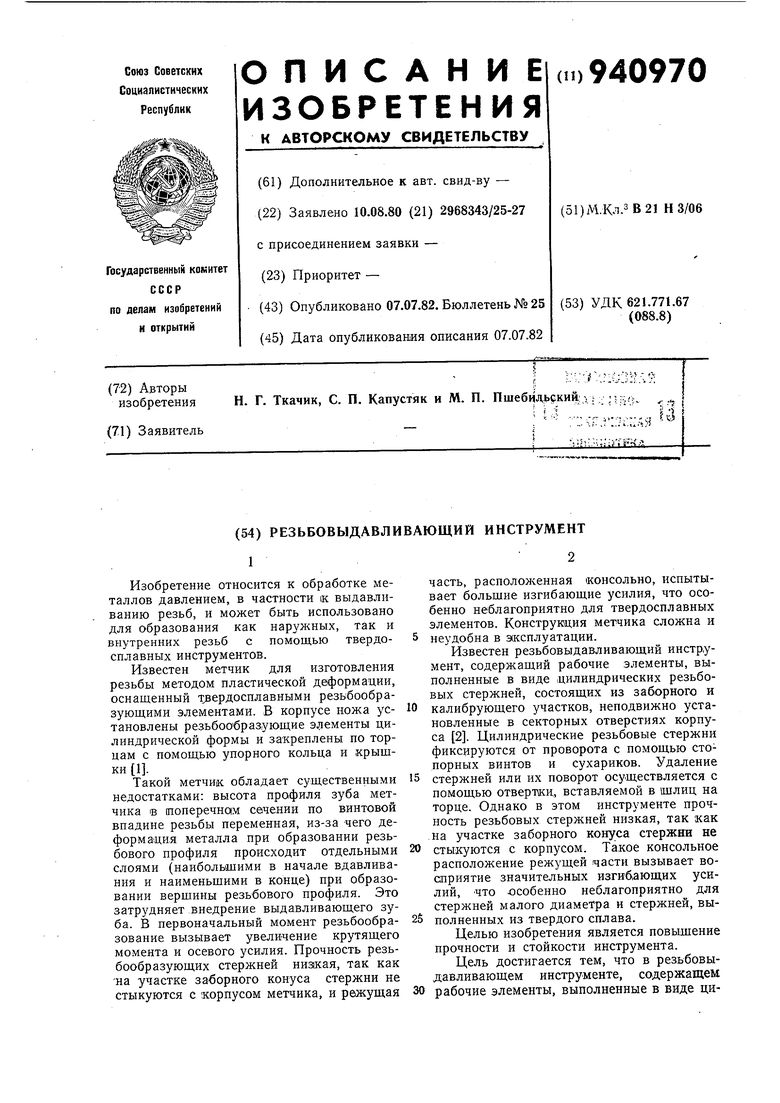

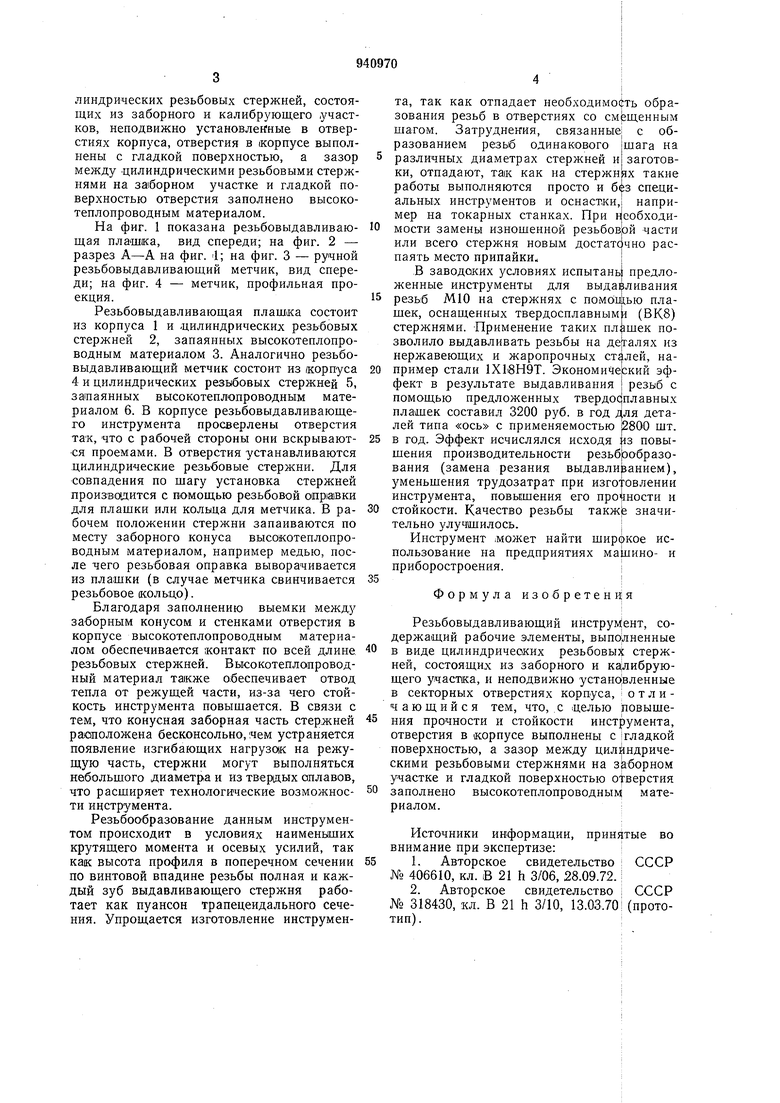

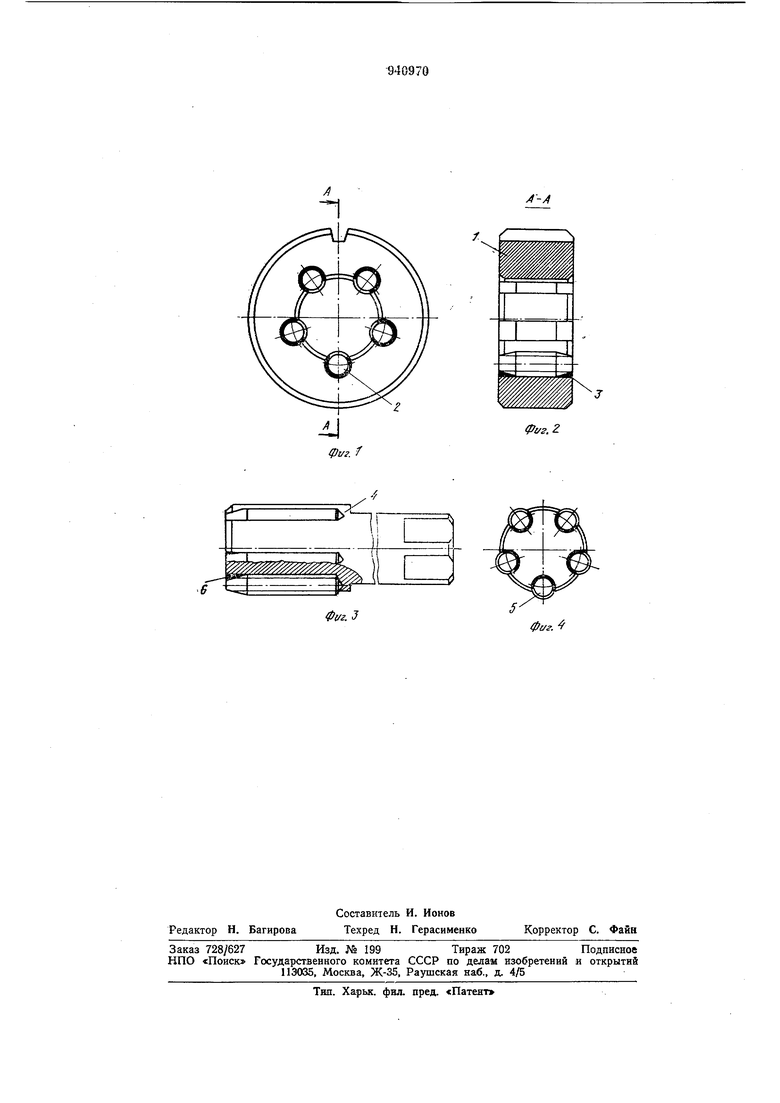

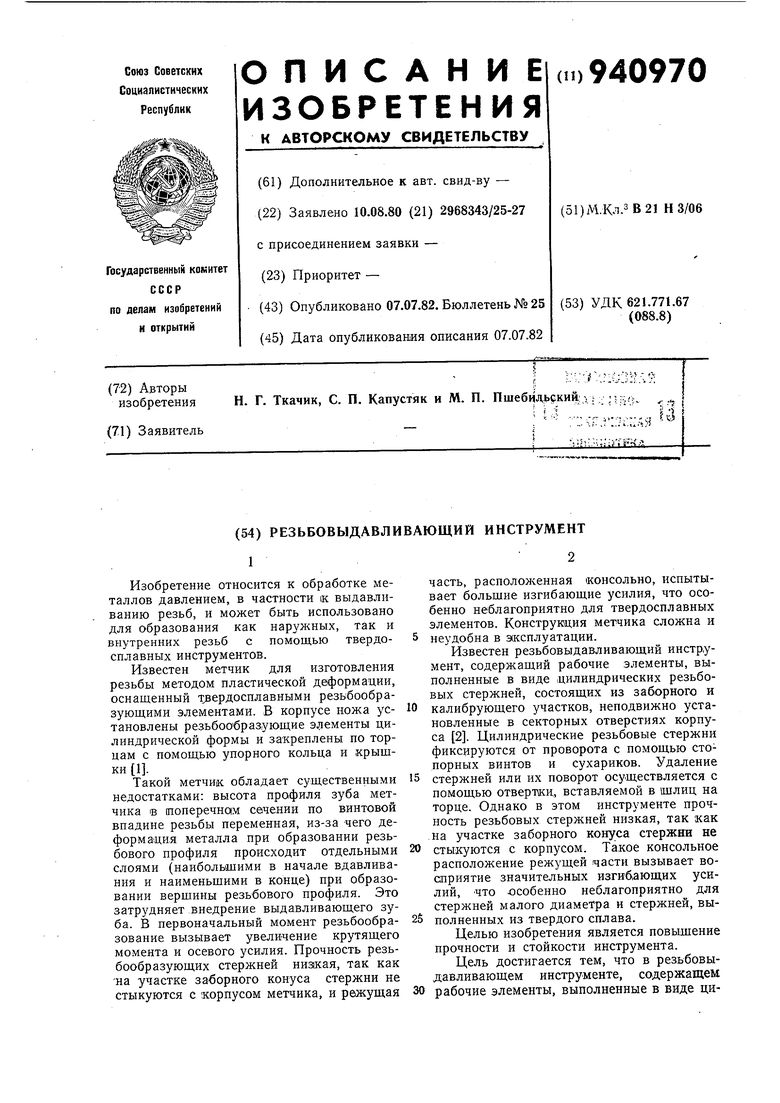

30 рабочие элементы, выполненные в виде цилиндрических резьбовых стержней, состоящих из заборного и калибрующего участков, неподвижно установлейные в отверстиях корпуса, отверстия в корпусе выполнены с гладкой поверхностью, а зазор между .цилиндрическими резьбовыми стержнями на заборном участке и гладкой поверхностью отверстия заполнено высокотеплопроводным материалом. На фиг. 1 показана резьбовыдавливающая плашка, вид спереди; на фиг. 2 - разрез А-А на фиг. i; на фиг. 3 - ручной резьбовыдавливающий метчик, вид спереди; на фиг. 4 - метчик, профильная проекция. Резьбовыдавливающая плащка состоит из корпуса 1 и -цилиндрических резьбовых стержней 2, запаянных высокотеплопроводным материалом 3. Аналогично резьбовыдавливающий метчик состоит из корпуса 4 и цилиндрических резыбовых стержней 5, запаянных высокотеплопроводным материалом 6. В корпусе резьбовыдавливающего инструмента просверлены отверстия так, что с рабочей стороны они вскрываются проемами. В отверстия устанавливаются цилиндрические резьбовые стержни. Для совпадения по щагу установка стержней производится с помощью резьбовой опривки для плащки или кольца для метчика. В рабочем положении стержни запаиваются по месту заборного конуса высокотеплонроводным материалом, например медью, после чего резьбовая оправка выворачивается из плащки (в случае метчика свинчивается резьбовое кольцо). Благодаря заполнению выемки между заборным конусом и стенками отверстия в корпусе высокотеплопроводным материалом обеспечивается контакт по всей длине резьбовых стержней. Высокотеплопроводный материал та1кже обеспечивает отвод тепла от режущей части, из-за чего стойкость инструмента повыщается. В связи с тем, что конусная заборная часть стержней расположена бесконсольно, чем устраняется появление изгибающих нагрузок на режущую часть, стержни могут выполняться нвбольщого диаметра и из твердых оплавов, что расщиряет технологи ческие возможности инструмента. Резьбообразование данным инструментом происходит в условиях наименьщих крутящего момента и осевых усилий, так как высота профиля в поперечном сечении по винтовой впадине резьбы полная и каждый зуб выдавливающего стержня работает как пуансон трапецеидального сечения. Упрощается изготовление ннструмента, так как отпадает необходимость образования резьб в отверстиях со смещенным щагом. Затруднения, связанные с образованием резьб одинакового щага на различных диаметрах стержней и заготовки, отпадают, так как на стержнчх такие работы выполняются просто и без специальных инструментов и оснастки, например на токарных станках. При необходимости замены изнощенной резьбовой части или всего стержня новым достаточно распаять место припайки.,i В заводских условиях испытань предложенные инструменты для выдавливания резьб М10 на стержнях с ,ью плащек, оснащенных твердосплавными (ВК8) стержнями. -Применение таких позволило выдавливать резьбы на де}галях из нержавеющих и жаропрочных стилей, например стали IXienOT. Экономический эффект в результате выдавливания | резвб с помощью предложенных твердос|плавных плашек составил 3200 руб. в год деталей типа «ось с применяемостью 2800 щт. в год. Эффект исчислялся исходя лз повышения производительности резьбообразования (замена резания выдавлизанием), уменьщения трудозатрат при изго овлении инструмента, повышения его прочности и стойкости. Качество резьбы такж|е значительно улучшилось.I Инструмент может найти щирфкое использование на предприятиях маШино- и приборостроения. Формула изобретенная Резьбовыдавливающий инструм(ент, содержащий рабочие элементы, выполненные в виде цилиндрических резьбовых стержней, состоящих из заборного и к4либрующего участка, и неподвижно устано:вленные в секторных отверстиях корпуса, отличающийся тем, что, с |Целью повыщения прочности и стойкости инструмента, отверстия в корпусе выполнены с 1гладкой поверхностью, а зазор между цилиндрическими резьбовыми стержнями на заборном участке и гладкой поверхностью офверстия заполнено высокотеплопроводньщ материалом. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство : СССР № 406610, кл. В 21 h 3/06, 28.09.72. | 2.Авторское свидетельство I СССР № 318430, кл. В 21 h 3/10, 13.03.701 (прототип).

ф1/г.г

Фаг. J

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесстружечный метчик | 1981 |

|

SU965580A1 |

| Круглая плашка | 1985 |

|

SU1278133A1 |

| РЕЗЬБОНАКАТЫВАЮЩАЯ КРЕПЕЖНАЯ ДЕТАЛЬ | 2001 |

|

RU2194197C2 |

| Метчик | 1988 |

|

SU1585162A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

| Бесстружечный метчик | 1981 |

|

SU997933A1 |

| САМОЗАЧИЩАЮЩИЙ БОЛТ | 2002 |

|

RU2223421C1 |

| САМОЗАЧИЩАЮЩИЙ БОЛТ | 2002 |

|

RU2226239C2 |

| Способ оптимизации геометрических параметров метчиков | 1985 |

|

SU1291305A1 |

| МЕТЧИК | 1972 |

|

SU422553A1 |

Авторы

Даты

1982-07-07—Публикация

1980-08-10—Подача