() СПОСОБ ОЧИСТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННЫХ АППАРАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатации теплообменного аппарата | 1985 |

|

SU1326870A1 |

| Способ очистки поверхностей теплообменного аппарата | 1983 |

|

SU1145236A1 |

| Теплообменник | 1989 |

|

SU1740942A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ ИЗ УТИЛИЗИРУЕМЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2464496C1 |

| Способ расснаряжения боеприпасов | 2018 |

|

RU2714165C1 |

| СПОСОБ ГЕНЕРАЦИИ ПАРА | 2012 |

|

RU2506493C2 |

| Способ эксплуатации теплообменных аппаратов | 1986 |

|

SU1633255A1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| Способ получения шлакопемзового гравия | 1980 |

|

SU893922A1 |

| Способ взрывозащиты при эксплуатации систем транспортировки газов и пылегазовых смесей | 1983 |

|

SU1284561A1 |

1

Изобретение относится к тепловым процессам нагревания, охлаждения, испарения, конденсации, а более кон-, кретно к очистке и предупреждению образования отложений от : идких теплоносителей на теплообменных поверхностях аппаратов и интенсификациипроцесса теплообмена.

Известен способ предотвращения отложений и очистки теплообменных поверхностей, основанный на кратковременном периодическом псевдоожижении зернистого материала путем увеличения скорости циркуляции теплоносителя с последующим переходом на основной режим работы со скоростью подачи теплоносителя ме,ньшей скорости начала псевдоожидения час-. тиц зернистого материала illНедостатком известного способа является относительно невысокий средний коэффициент теплоотдачи, так как большую часть времени теплообменный аппарат работает без псевдоожижения зернистого материала, а при этом коэффициент теплоотдачи на 10-15% меньше, чем в псевдоожиженном слое.

Целью изобретения является интенсификация теплообмена за счет увеличения коэффициента теплоотдачи.

Поставленная цель достигается тем, что верхнюю.часть теплообменного аппарата перекрывают ограничитель10ной сеткой, а подачу жидкого теплоносителя осуществляют восходящим потоком со скоростью большей скорости уноса частиц зернистого материала, причем периодическое псевдоожижение

15 осуществляют путем уменьшения скорости подачи теплоносителя.

Установка ограничительной сетки при увеличении скорости подачи теплоносителя позволяет создать непо20 .движный слой частиц зернистого материала, прижимаемых снизу к сетке потоком жидкости. Как показывают эксперименты, при .одинаковых скороетях подачи теплоносителя в неподвижном слое зернистого материала, пронизываемом потоком жидкой среды, коэффициенты теплоотдачи значительно выше, чем в псевдоожиженном зернистом слое.

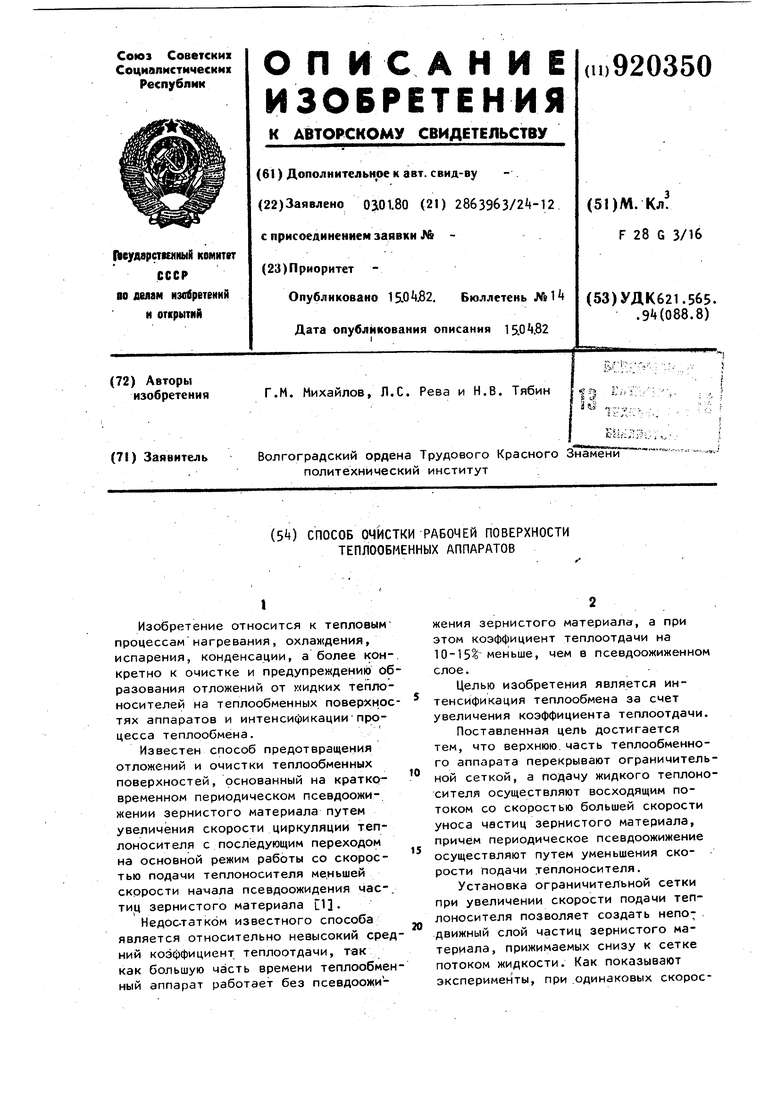

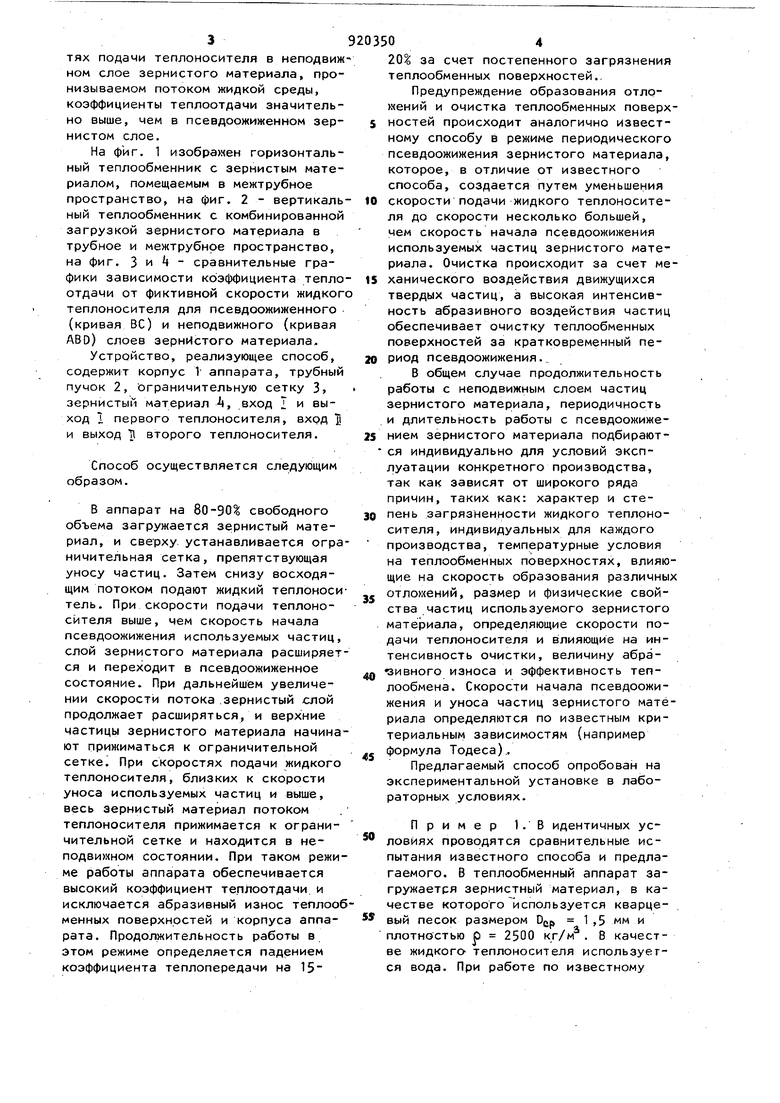

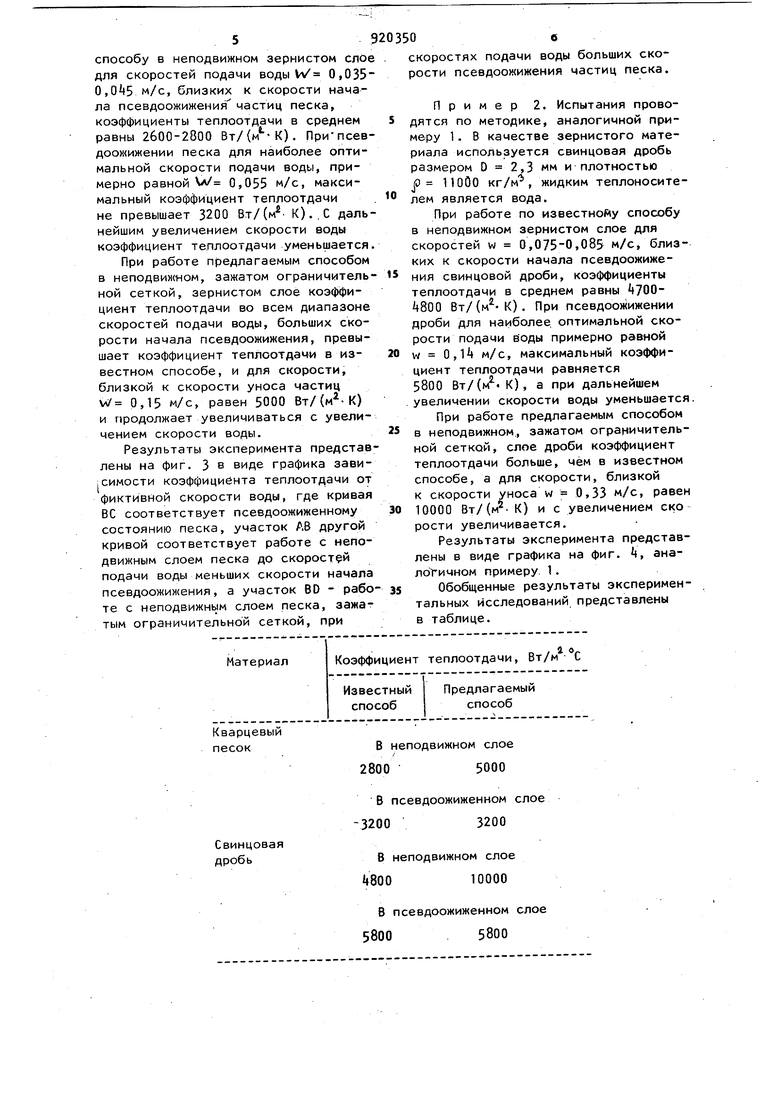

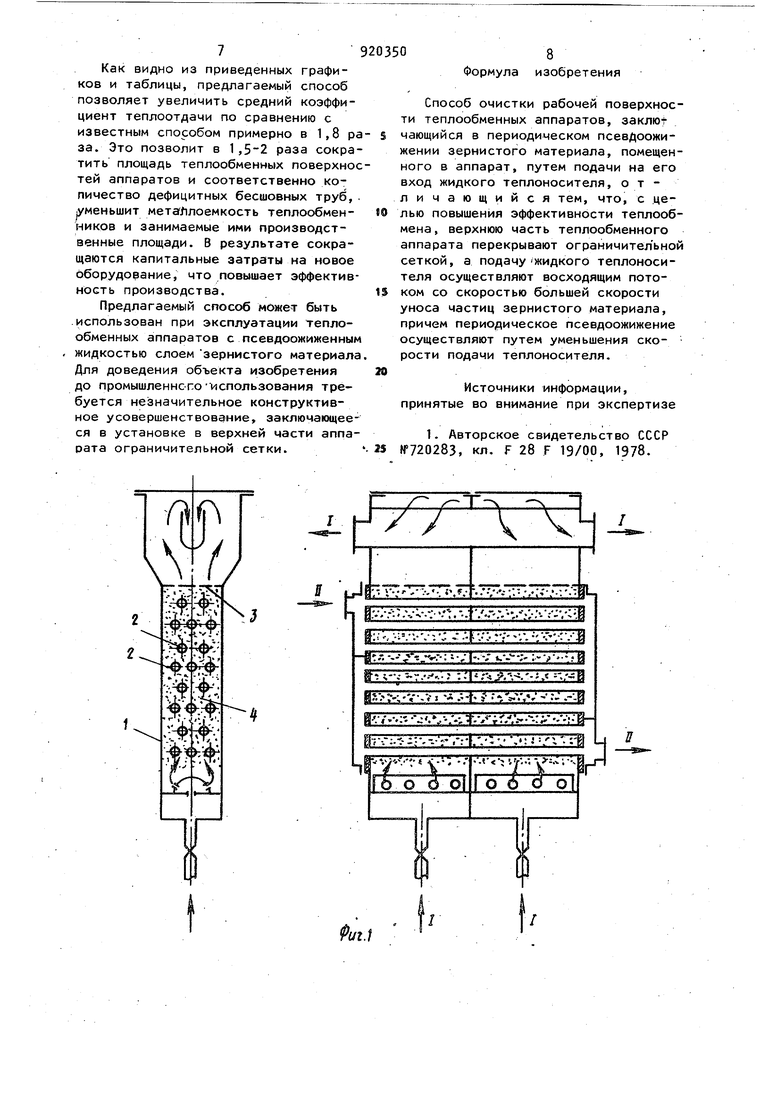

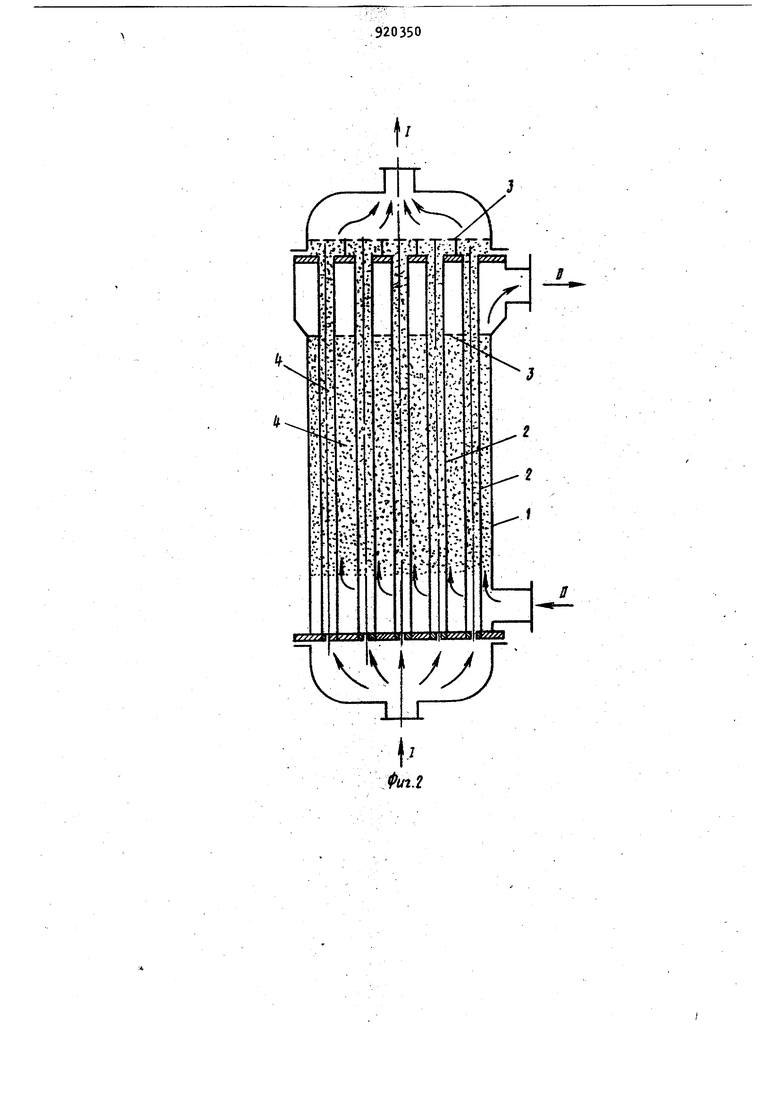

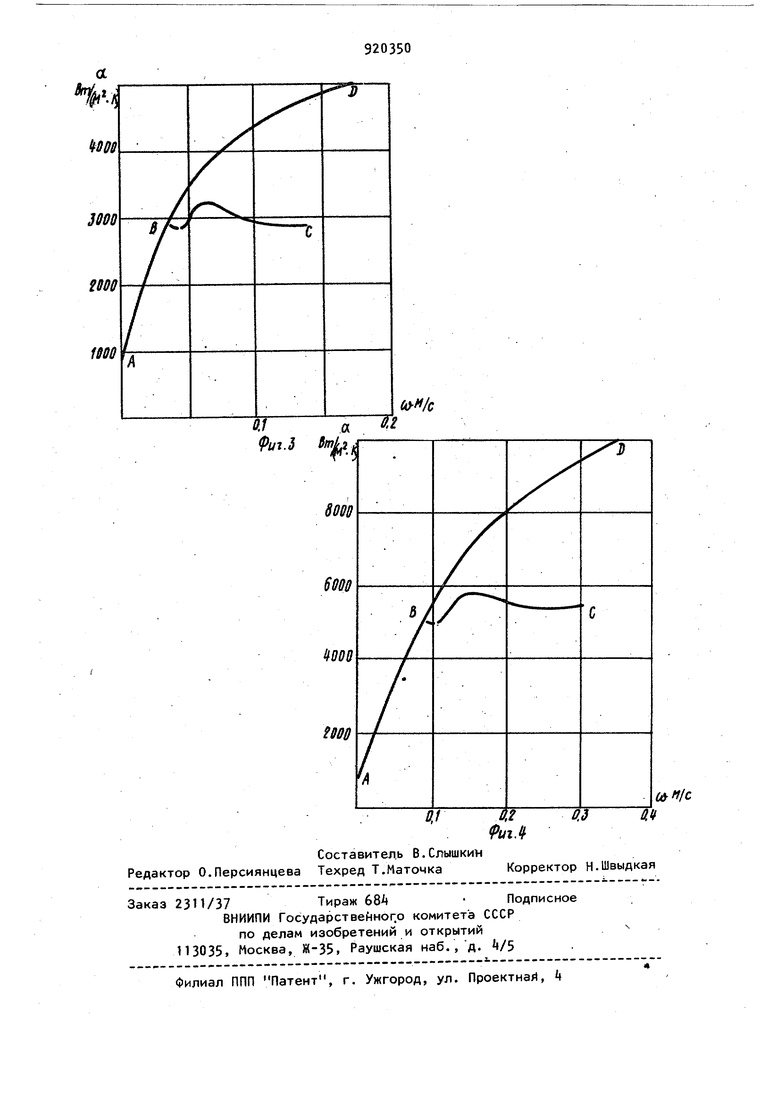

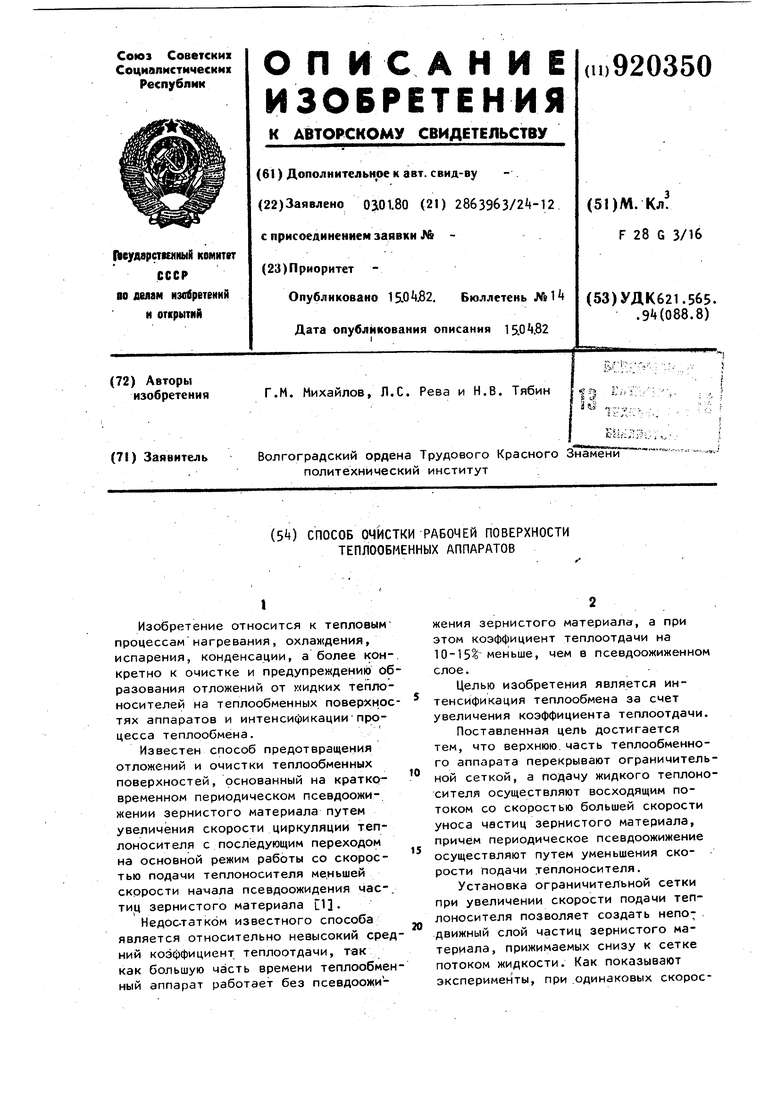

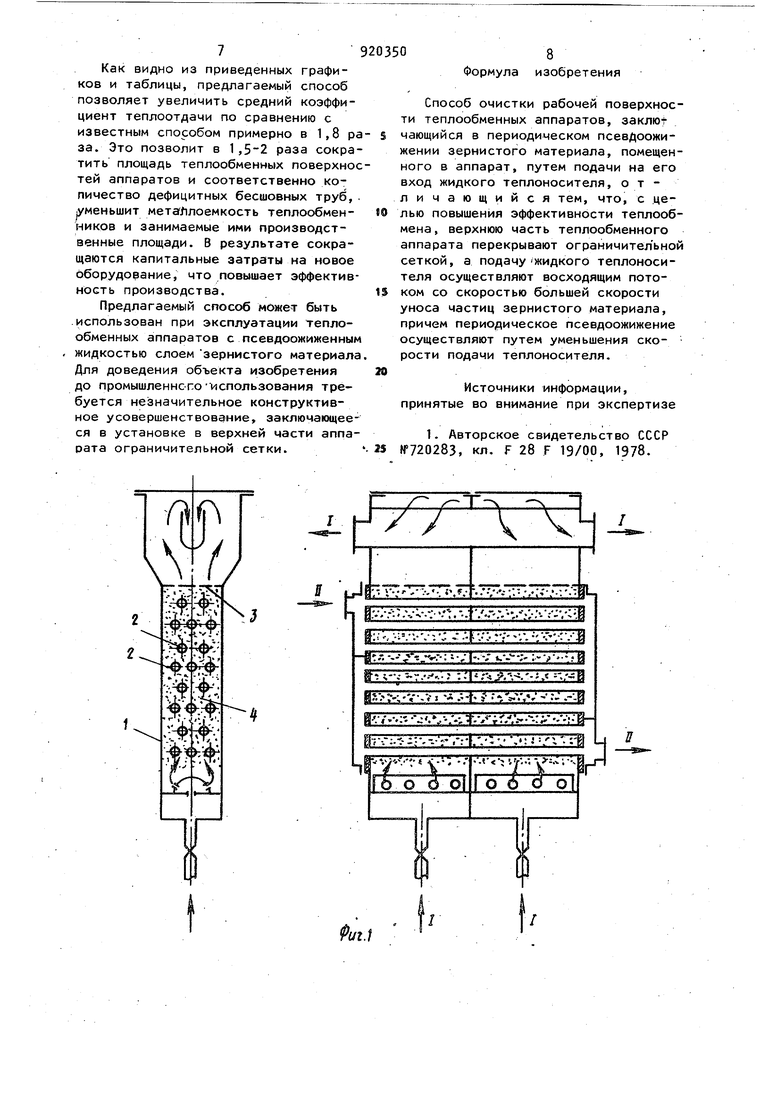

На фиг. 1 изобра)хен горизонтальный теплообменник с зернистым материалом, помещаемым в межтрубное пространство, на фиг. 2 - вертикальный теплообменник с комбинированной загрузкой зернистого материала в трубное и межтрубнре пространство, на фиг. 3 и i - сравнительные графики зависимости коэффициента теплоотдачи от фиктивной скорости жидког теплоносителя для псевдоожиженного (кривая ВС) и неподвижного (кривая ABD) слоев зернистого материала.

Устройство, реализующее способ, содержит корпус Т аппарата, трубный пучок 2, ограничительную сетку 3 зернистый материал Л, .вход I и выход I первого теплоносителя, вход I и выход Tl второго теплоносителя.

Способ осуществляется следующим образом.

В аппарат на 80-90 свободного объема загружается зернистый материал, и сверху устанавливается ограничительная сетка, препятствующая уносу частиц. Затем снизу восходящим потоком подают жидкий теплоноситель. При скорости подачи теплоносителя выше, чем скорость начала псевдоожижения используемых частиц, слой зернистого материала расширяется и переходит в псевдоожиженное состояние.. При дальнейшем увеличении скорости потока .зернистый слой продолжает расширяться, и верхние частицы зернистого материала начинают прижиматься к ограничительной сетке. При скоростях подачи жидкого теплоносителя, близких к скорости уноса используемых частиц и выше, весь зернистый материал потоком теплоносителя прижимается к ограничительной сетке и находится в неподвижном состоянии. При таком режиме работы аппарата обеспечивается высокий коэффициент теплоотдачи, и исключается абразивный износ теплообменных поверхностей и корпуса аппарата. Продолжительность работы в этом режиме определяется падением коэффициента теплопередачи на 15

20% за счет постепенного загрязнения теплообменных поверхностей..

Предупреждение образования отложений и очистка теплообменных поверхностей происходит аналогично известному способу в режиме периодического псевдоожижения зернистого материала, которое, в отличие от известного способа, создается путем уменьшения

0 скорости подачи жидкого теплоносителя до скорости несколько большей, .чем скорость начала псевдоожижения используемых частиц зернистого материала. Очистка происходит за счет меS ханического воздействия движущихся твердых частиц, а высокая интенсивность абразивного воздействия частиц обеспечивает очистку теплообменных поверхностей за кратковременный период псевдоожижения.

В общем случае продолжительность работы с неподвижным слоем частиц зернистого материала, периодичность и длительность работы с псевдоожиже5 нием зернистого материала подбираются индивидуально для условий эксплуатации конкретного производства, так как зависят от широкого ряда причин, таких как: характер и степень загрязненности жидкого теплоносителя, индивидуальных для каждого производства, температурные условия на теплообменных поверхностях, влияющие на скорость образования различных

отложений, размер и физические свойства частиц используемого зернистого материала, определяющие скорости подачи теплоносителя и влияющие на интенсивность очистки, величину абра-зивного износа и эффективность теплообмена. Скорости начала псевдоожижения и уноса частиц зернистого материала определяются по известным критериальным зависимостям (например формула Тодеса)..

Предлагаемый способ опробован на экспериментальной установке в лабораторных условиях.

Пример 1, В идентичных условиях проводятся сравнительные испытания известного способа и предлагаемого. В теплообменный аппарат загружаетря зернистный материал, в качестве которого используется кварцевый песок размером 1,5 мм и плотностью р 2300 кг/м . В качестве жидкого теплоносителя используется вода. При работе по известному

способу в неподвижном зернистом слое для скоростей подачи воды W 0,035 0, м/с, близких к скорости начала псевдоожижеиия частиц песка, коэффициенты теплоотдачи в среднем равны 2600-2800 Вт/(мК). Припсевдоожижении песка для наиболее оптимальной скорости подачи воды, примерно равной W 0,055 м/с, максимальный коэффициент теплоотдачи не превышает 3200 Вт/( К)..С дальнейшим увеличением скорости воды коэффициент теплоотдачи уменьшается.

При работе предлагаемым способом в неподвижном, зажатом ограничительной сеткой, зернистом слое коэффициент теплоотдачи во всем диапазоне скоростей подачи воды, больших скорости начала псевдоожижения, превышает коэффициент теплоотдачи в известном способе, и для скорости, близкой к скорости уноса частиц W 0,15 м/с, равен 5000 Вт/() и продолжает увеличиваться с увеличением скорости воды.

Результаты эксперимента представлены на фиг. 3 в виде графика зави;симости коэффициента теплоотдачи от фиктивной скорости воды, где кривая ВС соответствует псевдоожиженному состоянию песка, участок А8 другой кривой соответствует работе с неподвижным слоем песка до скоростей подачи воды меньших скорости начала псевдоожижения, а участок BD - работе с неподвижным слоем песка, зажатым ограничительной сеткой, при

Кварцевый песок

Свинцовая дробь

скоростях подачи воды больших скорости псевдоожижения частиц песка.

Пример 2. Испытания проводятся по методике, аналогичной примеру 1. В качестве зернистого материала используется свинцовая дробь размером D 2,3 мм и плотностью р 11000 кг/м, жидким теплоносителем является вода.

При работе по известнойу способу в неподвижном зернистом слое для скоростей VJ О,О75О,О85 м/с, близких к скорости начала псевдоожижения свинцовой дроби, коэффициенты теплоотдачи в среднем равны 7QO4800 Вт/(). При псевдоожижении дроби для наиболее, оптимальной скорости подачи боды примерно равной W 0,14 м/с, максимальный коэффициент теплоотдачи равняется 5800 Вт/(м « К), а при дальнейшем увеличении скорости воды уменьшается

При работе предлагаемым способом в неподвижном., зажатом ограничительной сеткой, слое дроби коэффициент теплоотдачи больше, чём в известном способе, а для скорости, близкой к скорости уноса W 0,33 м/с, равен 10000 Вт/(м К) и с увеличением ско рости увеличивается.

Результаты эксперимента представлены в виде графика на фиг. 4, аналоУичном примеру. 1.

Обобщенные результаты экспериментальных исследований представлены в таблице.

В неподвижном слое

2800 5000

В псевдоожиженном слое -3200 3200

В неподвижном слое 1«800 10000

В псевдоожиженном слое 58005300 Как видно из приведенных графиков и таблицы, предлагаемый способ позволяет увеличить средний коэффициент теплоотдачи по сравнению с известным способом примерно в 1,8 р за. Это позволит в 1,5-2 раза сокра тить площадь теплообменных поверхно тей аппаратов и соответственно количество дефицитных бесшовных труб, (Уменьшит метагЛлоемкость теплообменников и занимаемые ими производственные площади. В результате сокращаются капитальные затраты на новое оборудование, что повышает эффектив ность производства. Предлагаемый способ может быть использован при эксплуатации теплообменных аппаратов с псевдоожиженным жидкостью слоем зернистого материала Для доведения объекта изобретения до промышленного-использования требуется не значительное конструктивное усовершенствование, заключающееся в установке в верхней части аппарата ограничительной сетки. 0 8 Формула изобретения Способ очистки рабочей поверхности теплообменных аппаратов, заклюг чающийся в периодическом псевдоожижении зернистого материала, помещенного в аппарат, путем подачи на его вход жидкого теплоносителя, отличающийся тем, что, с целью повышения эффективности теплообмена, верхнюю часть теплообменного аппарата перекрывают ограничительной сеткой, а подачу-жидкого теплоносителя осуществляют восходящим потоком со скоростью большей скорости уноса частиц зернистого материала, причем периодическое псевдоожижение осуществляют путем уменьшения скорости подачи теплоносителя. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №720283, кл. F 28 F 19/00, 1978.

d

/:

.г::л;-.-/..-..

I---;----ч-- :-г--%- уШ

.л - ; 1-.у t. У-- 8 . .-.-l.v Р.;У-У - .-t ,У. -- .-В.-«-..:. .:...-.У, Ч-..У-ХУ .V;.lйг7Г -:% -У . V у.; I /;: ;й

Puz.l

Ti

wiJ

8000

Авторы

Даты

1982-04-15—Публикация

1980-01-03—Подача