- (54) СПОСОБ ПОЛУЧЕНИЯ ШЛАКОПЕМЗОВСГО ГРАВИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гравия из шлака и устройство для его осуществления | 1981 |

|

SU963966A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| Способ обработки шлакопемзового гравия | 1988 |

|

SU1574555A1 |

| ПЕМЗОГРАВИЕФОРМОВОЧНАЯ МАШИНА | 1973 |

|

SU393094A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1995 |

|

RU2104975C1 |

| Способ получения шлакопемзового гравия и установка для его осуществления | 1991 |

|

SU1812167A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| Установка для переработки шлакового расплава | 1981 |

|

SU992452A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1971 |

|

SU319563A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВИДНЫХ ЗЕРЕН ИЗ ПОРИЗОВАННОГО ШЛАКОВОГО РАСПЛАВА | 1965 |

|

SU172219A1 |

I

Изобретение отнсхзится к получению строительных и теплоизоляционных материалов из расплавов металлургических шлаков и может быть использовано для производства шаровидных зерен из поризованного доменного шлака на метал. лургических заводах страны.

Известен способ изготовления гравия из шлакового расплава путем подачи последнего между контактирующими одна с другой формообразующими пов рхностями барабана я валка, установлевмого внутри него til.

Наиболее близким по технической сущности к щзедлагаемому является спо- соб изготовления шаровидных зерен из поризованного шлакового расплава посреддтвом пропускания его между контактирующими водоохлаждаемыми валками формовочной машины с лунками на их поверхности. Лунки прк смыкании образуют замкнутую формообразующую камеру. Находящийся в ней вспученный еще пластичный шлак охлаждается и на его

поверхности образуется твердая корка. После этого лунки размыкаются и извлеченные зерна медленно охлаждают в бункере 2.

Недостатком известных способов явгляется слабое охлаждение вспученного шлака в процессе формования зерен шлакопемаового гравия, из-за чего они слипаются и деформируются после выхода из вращающихся валков. В конечном

to счете, это приводит к уменьшению скорости формовочной машины.

Кроме того, зерна, имеющие высокую температуру после выхода из валков установки, слипаются при складировании в бун15кер, изменяют свою форму, что резко ухудшает качество продукции.

Цепь изобретения - увеличение производительности процесса переработки шла- кового расплава.

JO

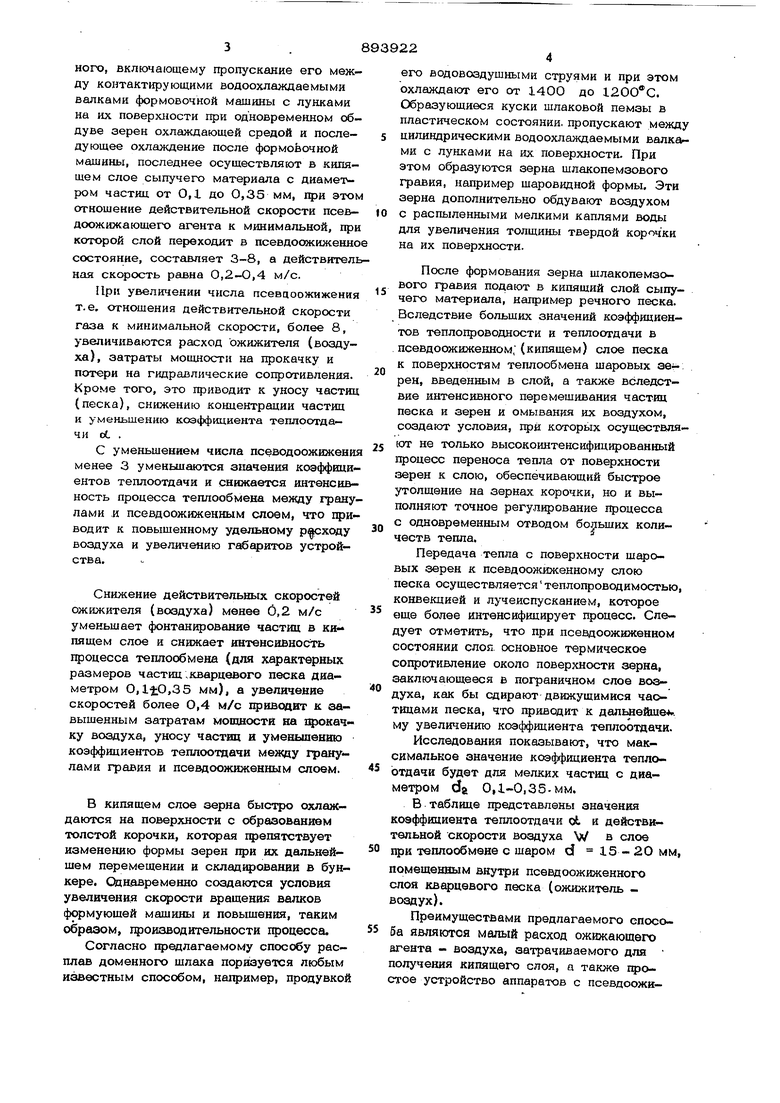

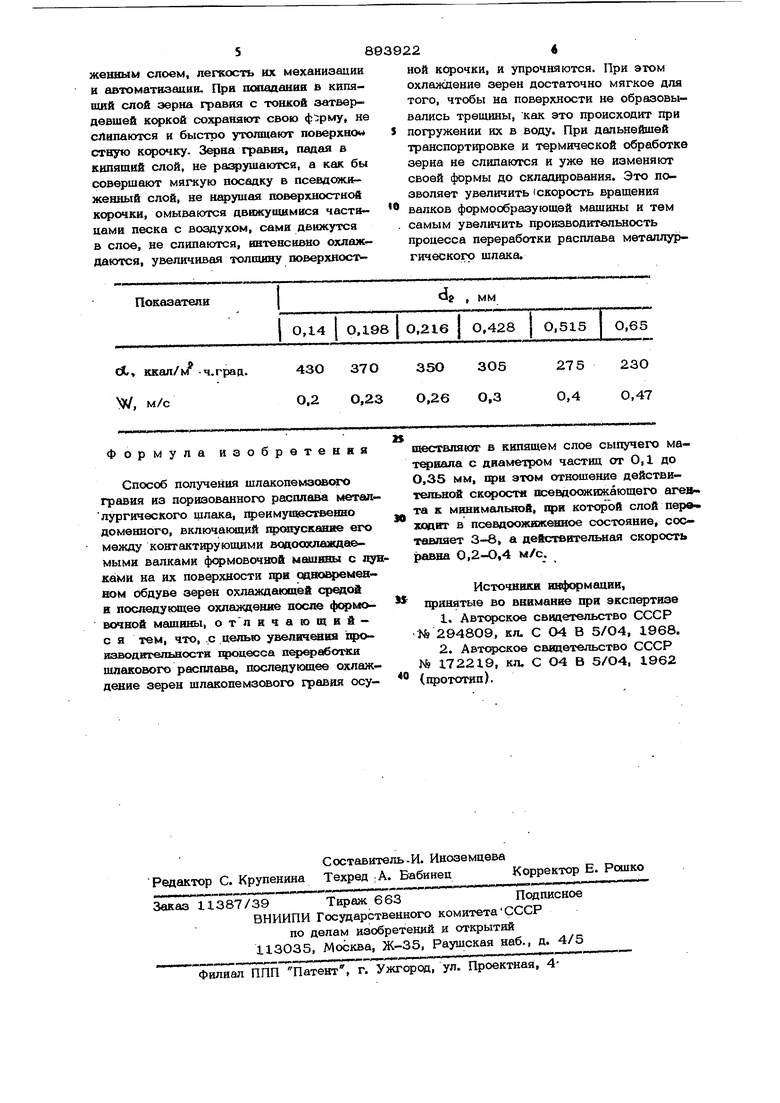

Указанная цель достигается тем, что в способе получения шпакопемзового гравия из поризованного расплава металлургического шлака, преимущественно доменного, включающему пропускание его между контактирующими водоохлаждаемыми валками формовочной машины с лунками на их поверхности при одновременном обдуве зерен охлаждающей средой и последующее охлаждение после формовочной машины, последнее осуществляют в кипящем слое сыпучего материала с диаметром частиц от ОД до 0,35 мм, при этом отношение действительной скорости псев- доожижающего агента к минимальной, при которой слой переходит в псевдоожиженно состояние, составляет 3-8, а действител ная скорость равна О,2-О,4 м/с. При увеличении числа псевцоожижения т.е. отношения действительной скорости газа к минимальной скорости, более 8, увеличиваются расход ожижителя (воздуха), затраты мощности на прокачку и потери на гидравлические сопротивления. Кроме того, это приводит к уносу частиц (песка), снижению концентрации частиц и уменьшению коэффициента теплоотдачи сИ . С уменьшением числа псеводоожижени менее 3 уменыпаются значения коэффици ентов теплоотдачи и снижается интенсивность процесса теплообмена между грану лами и псевдоожиженным слоем, что при водит к повышенному удельному воздуха и увеличению габаритов устройства. Снижение действительных скоростей ожижителя (воздуха) менее 0,2 м/с уменьшает фонтанирование частшх в кипящем слое и снижает интенсивность процесса теплообмена (для характерных размеров частиц .кварцевого песка диаметром 0,,35 мм), а увеличение скоростей более 0,4 м/с приводит к завышенным затратам мощности на хфокачку воздуха, уносу частиц и уменыпению коэффициентов теплоотдачи между гранулами гравия и псевдоожиженным слоем. В кипящем слое зерна быстро охлаждаются на поверхности с образованием толстой корочки, котсрая гфепятствует изменению формы зерен при их дальнейшем перемещении и складировании в бункере. Однавременно создаются условия увеличения скорости вращения валков формующей машины и повышения, таким образом, производительности процесса. Согласно 1федлагаемому способу расплав доменного шлака поризуется любым известным способом, например, продувкой его водовоздушными струями и при этом охлаждают его от 1400 до . Образующиеся куски шлаковой пемзы в пластическом состоянии, пропускают между цилиндрическими водоохлаждаемыми валками с лунками на их поверхности. При этом образуются зерна шлакопемзового гравия, например шаровидной формы. Эти зерна дополнительно обдувают воздухом с распыленными мелкими каплями воды для увеличения толщины твердой корочки на их поверхности. После формования зерна шлакопемзового гравия подают в кипящий слой сыпучего материала, например речного песка. Вследствие больших значений коэффициентов теплопроводности и теплоотдачи в псевдоожиженном, (кипящем) слое песка к поверхностям теплообмена шаровых зе-: рен, введенным в слой, а также вследствие интенсивного перемешивания частиц песка и зерен и омывания их воздухом, создают условия, при которых осуществляют не только высокоинтенсифицированный процесс переноса тепла от поверхности зерен к слою, обеспечивающий быстрое утолщение на зернах корочки, но и выполняют точное регулщэсвание процесса с одновременным отводом больших количеств тепла. Передача тепла с поверхности шаровых зерен к псевдоожиженному слою песка осуществляется теплопроводимостью, конвекцией и лучеиспусканием, которое еще более интенсифицирует процесс. Следует отметить, что при псевдоожиженном состоянии слоя, основное термическое сопротивление около поверхности зерна, заключающееся в пограничном слое воздуха, как бы сдирают движущимися чаотицами песка, что приводит к далшейше.. му увеличению коэффициента теплоотдачи. Исследования показывают, что максимальное значение коэ какекта теплоотдачи будет для мелких частиц с диаметром da 0,1-0,35-мм. В таблице представлены значения коэффициента теплоотдачи ot и действительной скорости воздуха W в слое при теплообмене с шаром d 15 - 20 мм, помещенным внутри псевдоожиженного слоя кварцевого песка (ожижитель воздух). Преимуществами предлагаемого способа являются малый расход сжижающего агента - воздуха, затрачиваемого для получения кипящего слоя, а также гфостое устройство аппаратов с псевдоожижевшям слоем, легкость их механизации и автоматизации. При шхшдании & кипящий слой зерна гравия с тошсой затвердевшей коркой сохраняют свою ф::рму, не слипаются и быстро утолщают поверхно стную корочку. гравия, падая в киляший слой, не разрушаются, а как бы совершают мягкую посадку в псевдоясиженвый слой, не поверхностной корочки, омываются движуишмися частицами песка с воздухом, сами движутся в слое, не слипаются, ивтенсивио охлаждаются, увеличивая толщину поверхностПоказателиФормула изобретения Способ получения шлакопемзоветю гравия из поризованного расплава метал- лургического шлака, щэеимущеотвенно доменного, включающий прш1ускавве его между контакт1фующими водоохлажда©мыми валками формовочной машнны с лу ками на их поверхности прв обдуве зерен охлаждающей ( в последующее охлаждение после фс мовечной машины, о тл ичающийс я тем, что, .с целью увелвяевия щюизводительности щюивсса пер абот&и шлакового расплава, гюследующее охлаждение зерен шлакопемзового гравия осу8

1 , мм 2« ной корочки, и упрочняются. При этом охлаждение зерен достаточно мягкое для того, чтобы на поверхности не образовывались трещины, как это происходит при погружении их в воду. При дальнейшей транспортировке и термической обработке зерна не слипаются и уже не изменяют своей формы до склашфования. Это позволяет увеличить скорость вращения валков формообразующей машины и тем самым увеличить производительность процесса переработки расплава металлургического шлака. шествляюгг в кипящем слое сыпучего с диаметром частиц от 0,1 до О,35 мм, этом отношение действительной скорости осевдоожижающе х) агевта к МИНИМ6ШЫЮЙ, при которой слой пере ходит в псевдоожиженное состояние, составляет 3-8, а действительная скорость равна 0,2-О,4 м/с. Источники информации, принятые во внимание 1фи экспертизе 1.Автсрское свидетельство СССР №294809, кл. С О4 В 5/О4, 1968. 2.Автс юкое свидетельство СССР № 172219, кл. С О4 В 5/О4, 1962 (щзототип).

Авторы

Даты

1981-12-30—Публикация

1980-07-04—Подача