Изобретение относится к проведению процессов нагревания, охлаждения, испарения, конденсации, а более конкретно к очистке и предупреждению образования отложений от жидких тепло-носителей на теплообменных поверхностях аппаратов.

Известен способ очистки теплообменных поверхгостей, основанный на проталкивании через трубки очищающего элемента, например шарика, при помощи упругой среды (воздуха), подаваемого импульсами СООднако указанный способ требует остановки и частичной разработки аппаратов, что снижает производительность и приводит к дополнительным затратам.

Наиболее близким к изобретению является способ очистки поверхностей теплообменных аппаратов, основанный на кратковременном периодическом псевдоожижении зернистого материала, путем увеличения скорости циркуляции теплоносителя с последующим переходом на основной режим работы со скоростью -подачи теплоносителя, меньшей скорости начала псевдоожижения части зернистого Материала 2. Недостатками данного способа явля ются колебание расхода теплоносителя и невозможность очистки теплообменны поверхностей при скоростях подачи, теплоносителя, меньших скорости начала псевдоожизкения. Многие технологические процессы требуют подачи теп лоносителя с постоянной скоростью, причем некоторые из них с малыми скоростями, а производственные возможности часто не позволяют обеспечить увеличение расхода теплоносителя для псевдоожижения зернистого материала, необходимого для очистки теплообменных поверхностей. Цель изобретения - повышение качества очистки при скоростях подачи жидкой среды, меньших скорости начала псевдоожижения частиц.зернистого материала. Цель достигается тем, что согласно способу очистки поверхностей еплообменного аппарата, работающего на жидких средах, путем периодическог псевдоожижения помещенного в annapav зернистого материала,псевдоожижение создают путем кратковременной подачи на вход в аппарат газа, инертного по отношению к жидкой среде.

Кратковременная подача инертного по отношению к жидкой среде газа позволяет периодически создавать трехфазное псевДоожиженное состояние (жидкость + газ + твердое тело) зернистого материала, необходимое для очистки теплообменных поверхностей. При этом расход жидкого теплоносителя остается постоянным, а псевдоожиженное. состояние может быть создано при любых (сколь угодно малых) скоростях подачи жидкого теплоносителя. Исследования показывают, что трехфазное псевдоожижение по этому способу обеспечивает полную очистку теплообменных поверхностей.

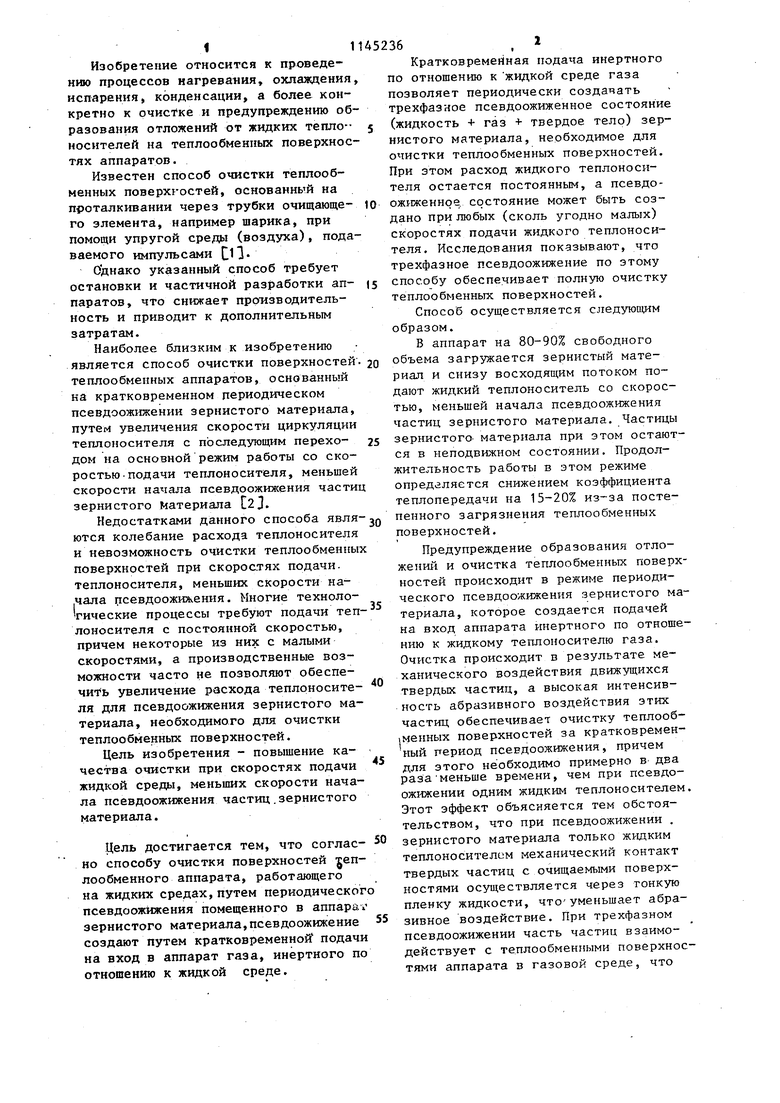

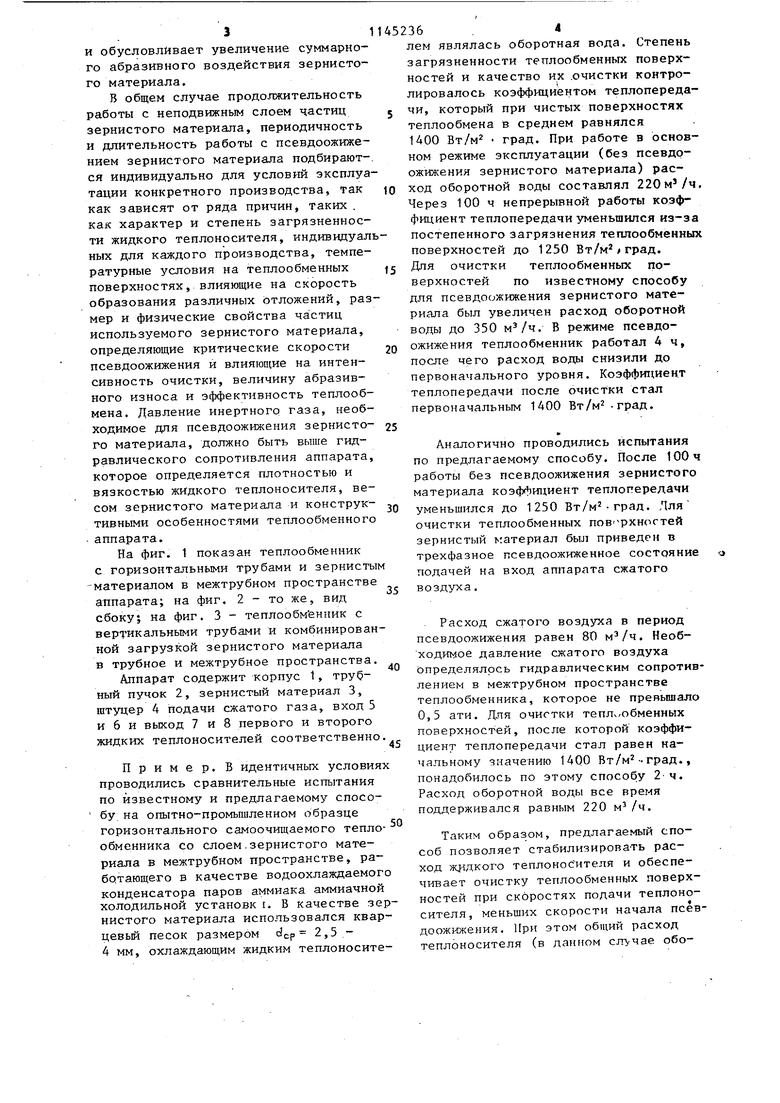

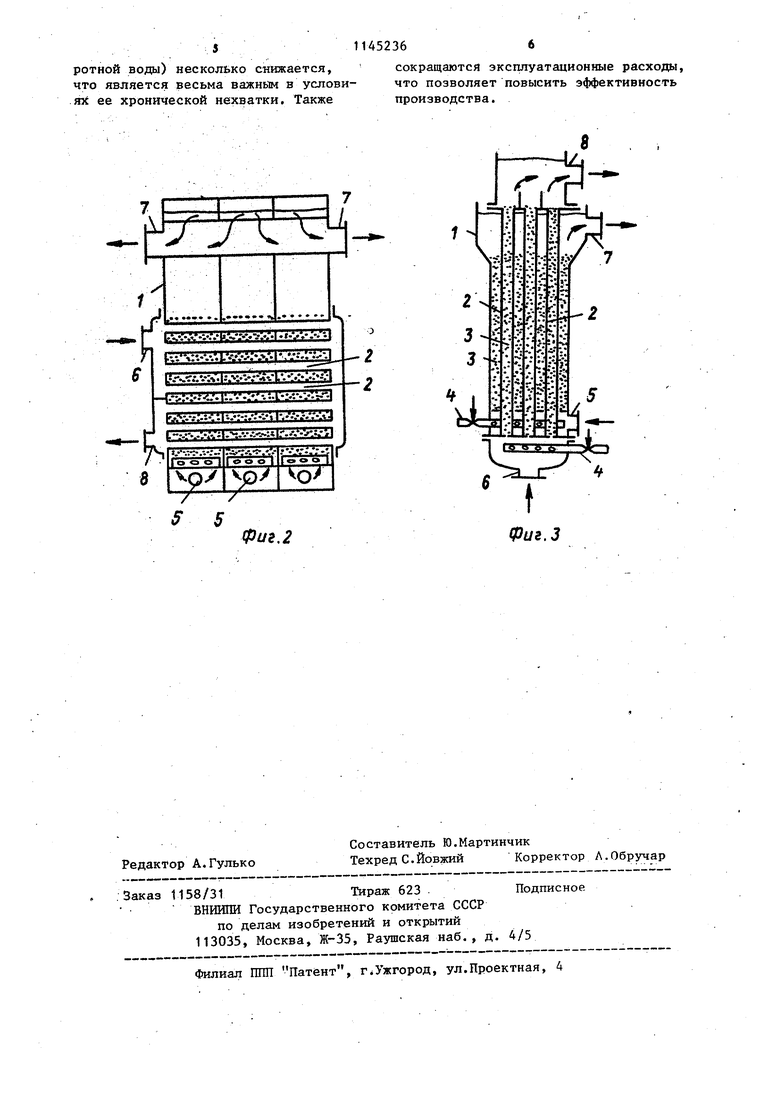

Способ осуществляется следующим образом.

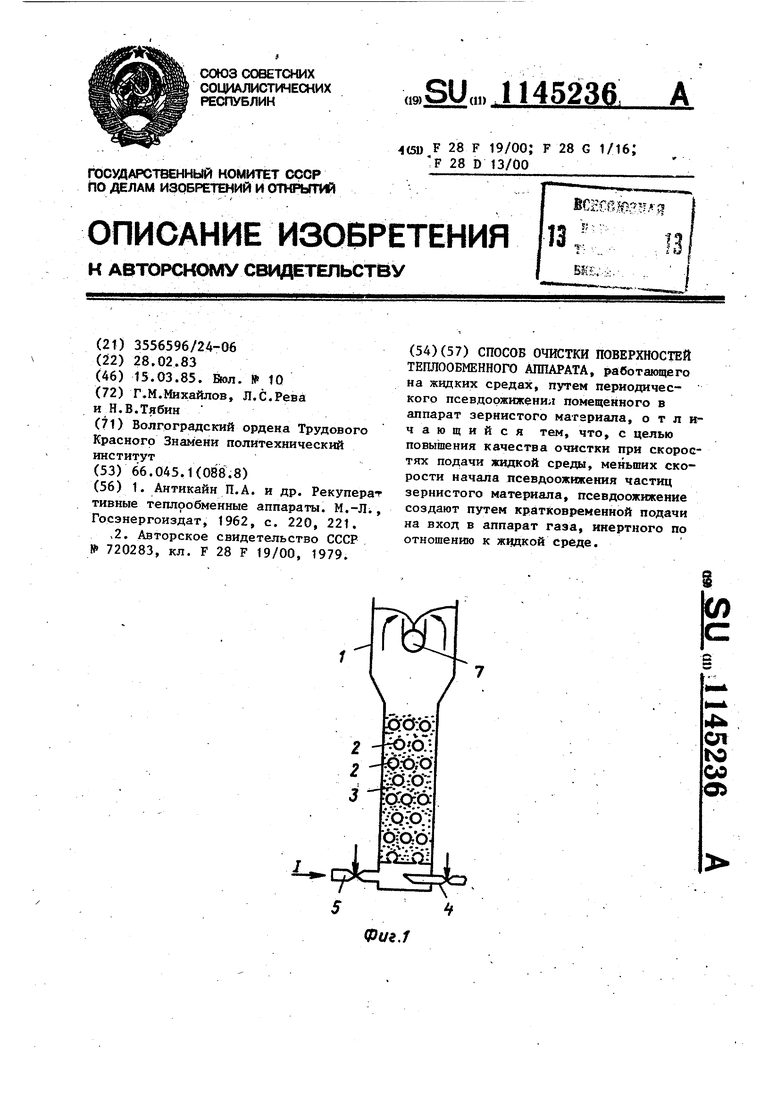

В аппарат на 80-90% свободного объема загружается зернистый материал и снизу восходящим потоком подают жидкий теплоноситель со скоростью, меньшей начала псевдоожижения частиц зернистого материала. Частицы зернистого- материала при этом остаются в неподвижном состоянии. Продолжительность работы в этом режиме определяется снижением коэффициента теплопередачи на 15-20% из-за постепенного загрязнения теплообменных поверхностей. Предупреждение образования отложений и очистка теплообменных поверхностей происходит в режиме периодического псевдоожиження зернистого материала, которое создается подачей на вход аппарата инертного по отношению к жидкому теплоносителю газа. Очистка происходит в результате механического воздействия движущихся твердых частиц, а высокая интенсивность абразивного воздействия этих частиц обеспечивает очистку теплооб1менных поверхностей за кратковременный период псевдоожижения, причем для этого необходимо примерно в два разаменьше времени, чем при псевдоожижении одним жидким теплоносителем. Этот эффект объясняется тем обстоятельством, что при псевдоожижении . зернистого материала только жидким теплоносителем механический контакт твердых частиц с очищаемыми поверхностями осуществляется через гонкую пленку жидкости, чтоуменьшает абразивное воздействие. При трехфазном псевдоожижении часть частиц взаимодействует с теплообменными поверхностями аппарата в газовой среде, что и обусловливает увеличение суммарного абразивного воздействия зернистого материала. В общем случае продолжительность работы с неподвижным слоем частиц зернистого материала, периодичность и длительность работы с псевдоожижением зернистого материала подбираются индивидуально для условий эксплуа тации конкретного производства, так как зависят от ряда причин, таких . как характер и степень загрязненности жидкого теплоносителя, индивидуал ных для каждого производства, температурные условия на теплообменных поверхностях, влияющие на скорость образования различных отложений, раз мер и физические свойства ча:стиц используемого зернистого материала, определяющие критические скорости псевдоожижения и влияюпше на интенсивность очистки, величину абразивного износа и эффективность теплообмена. Давление инертного газа, необходимое для псевдоожижения зернистого материала, должно быть выше гидравлического сопротивления аппарата, которое определяется плотностью и вязкостью жидкого теплоносителя, весом зернистого материала и конструктивными особенностями теплообменного аппарата. На фиг. 1 показан теплообменник с горизонтальными трубами и зернисты -материалом в межтрубном пространстве аппарата; на фиг. 2 - то же, вид сбоку; на фиг. 3 - теплообменник с вертикальньтми трубами и комбинирован ной загрузкой зернистого материала в трубное и межтрубное пространства. Аппарат содержит корпус 1, трубный пучок 2, зернистый материал 3, штуцер А подачи сжатого газа, вход 5 и 6 и выход 7 и 8 первого и второго жидких теплоносителей соответственно П р и м е р. В идентичных условия проводились сравнительные испытания по известному и предлагаемому способу на опытно-промышленном образце горизонтального самоочищаемого тепло обменника со слоем.зернистого материала в межтрубном пространстве, работающего в качестве водоохлаждаемог конденсатора паров аммиака аммиачной холодильной установк i. В качестве зе нистого материала использовался квар цевый песок размером ср- 2,5 4 мм, охлаждающим жидким теплоносите лем являлась оборотная вода. Степень загрязненности теплообменных поверхностей и качество их .очистки контролировалось коэффициентом теплопередачи, который при чистых поверхностях теплообмена в среднем равнялся 1400 Вт/м град. При работе в основном режиме эксплуатации (без псевдрожижения зернистого материала) рас ход оборотной воды составлял 220м/ч. Через 100 ч непрерывной работы коэффициент теплопередачи уменьшился из-за постепенного загрязнения теплообменных поверхностей до 1250 Вт/м, град. Доя очистки теплообменных поверхностей по известному способу для псевдоожижения зернистого материала был увеличен расход оборотной воды до 350 м/ч. В режиме псевдоожижения теплообменник работал 4 ч, после чего расход воды снизили до первоначального уровня. Коэффициент теплопередачи после очистки стал первоначальным 1400 Вт/м -град. Аналогично проводились испытания по предлагаемому способу. После 100ч работы без псевдоожижения зернистого материала коэфг 1ициент теплопередачи уменьшился до 1250 Вт/мград. Для очистки теплообменных пов-фхнсютей зернистый материал был приведен в трехфазное псевдоожиженное состояние а подачей на вход аппарата сжатого воздуха. Расход сжатого воздуха в период псевдоожижения равен 80 . Необходимое давление сжатого воздуха Определялось гидравлическим сопротивлением в межтрубном пространстве теплообменника, которое не превышало 0,5 ати. Для очистки теплч/обменных поверхностей, после которой коэффициент теплопередачи стал равен начальному значению 1400 Вт/м-град., понадобилось по этому способу 2ч. Расход оборотной воды все время поддерживался равным 220 м/ч. Таким образом, предлагаемый способ позволяет стабилизировать расход жлнткого теплоносителя и обеспечивает очистку теплообменных поверхностей при скоростях подачи теплоносителя, меньших скорости начала псевдоожижения. При этом общий расход теплоносителя (в данном обо511Л52366

ротной воды) несколько снижается, сокращаются эксплуатационные расходы что является весьма важным в услови- что позволяет повысить эффективность ях ее хронической нехватки. Также производства.

Фиг, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки рабочей поверхности теплообменных аппаратов | 1980 |

|

SU920350A1 |

| Теплообменник | 1989 |

|

SU1740942A1 |

| Способ эксплуатации теплообменного аппарата | 1985 |

|

SU1326870A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ ИЗ УТИЛИЗИРУЕМЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА | 2011 |

|

RU2464496C1 |

| Способ эксплуатации теплообменных аппаратов | 1986 |

|

SU1633255A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2361160C1 |

| РЕАКТОР С ТРЕХФАЗНЫМ ТВЕРДО-ГАЗО-ЖИДКОСТНЫМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ ПРОВЕДЕНИЯ СИНТЕЗА ПО ФИШЕРУ-ТРОПШУ И ЕГО ИСПОЛЬЗОВАНИЕ | 2007 |

|

RU2441697C2 |

| Способ сушки растворов, суспензий и пастообразных материалов | 1982 |

|

SU1021894A1 |

| СПОСОБ ГЕНЕРАЦИИ ПАРА | 2012 |

|

RU2506493C2 |

| Тепломассообменный аппарат | 1983 |

|

SU1126314A1 |

СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ТЕШ100БМЕННОГО АППАРАТА, работающего на жидких средах, путем периодического псевдоржиженил помещенного в аппарат зернистого материала, о т л и чающийся тем, что, с целью повышения качества очистки при скоростях подачи жидкой среды, меньших скорости начала псевдоожижения частиц зернистого материала, псевдоожижение создают путем кратковременной подачи на вход в аппарат газа, инертного по отношению к жидкой среде. 3 сд ю со У

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Антикайн П.А | |||

| и др | |||

| Рекуперат тивные теплообменные аппараты | |||

| М.-Л, Тосэнергоиздат, 1962, с | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| ,2 | |||

| Способ предотвращения отложений и очистки теплообменных поверхностей | 1978 |

|

SU720283A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-03-15—Публикация

1983-02-28—Подача