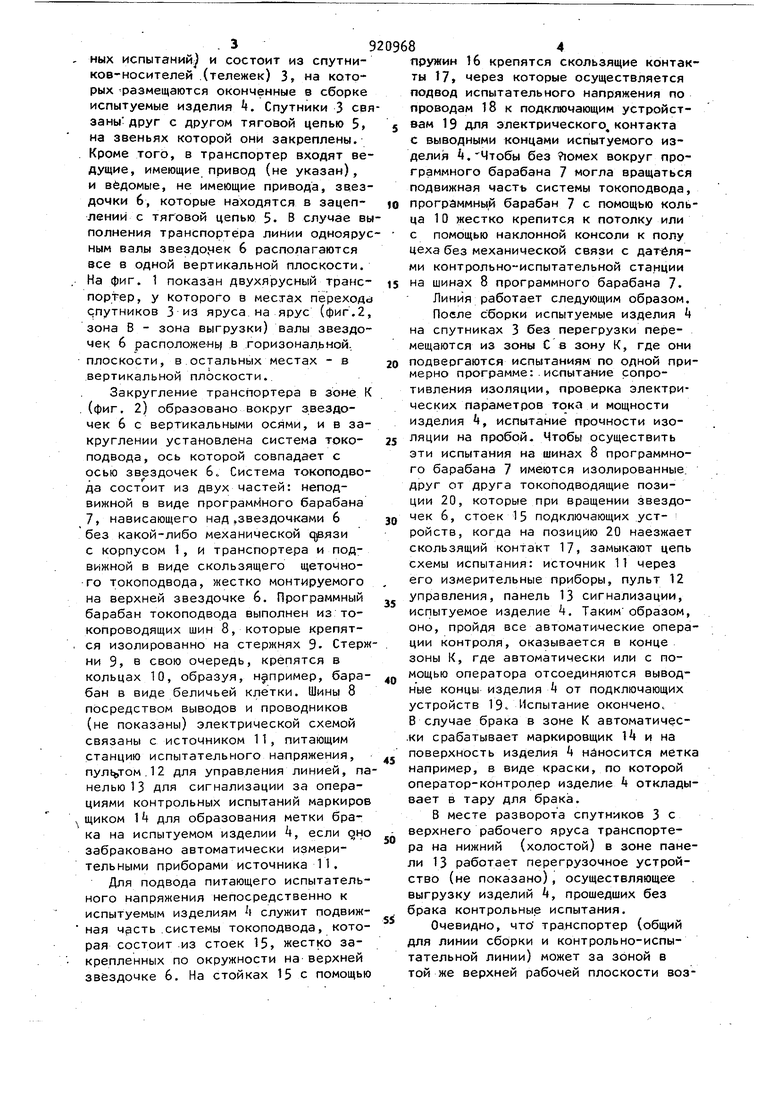

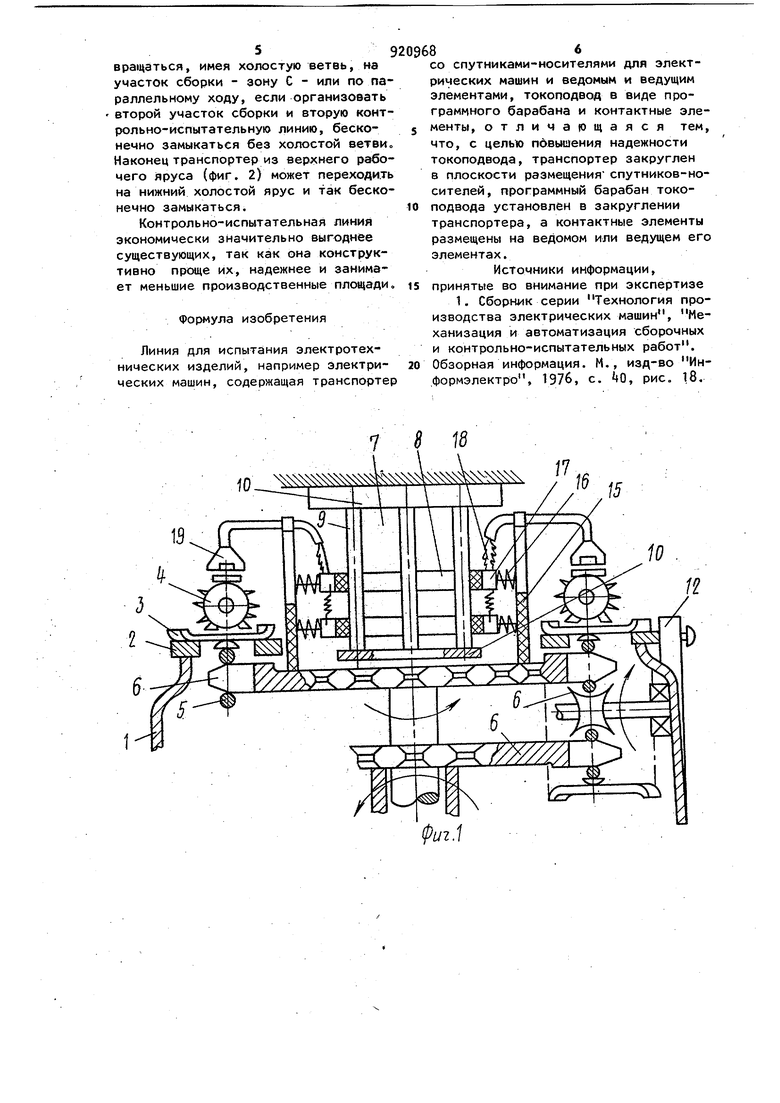

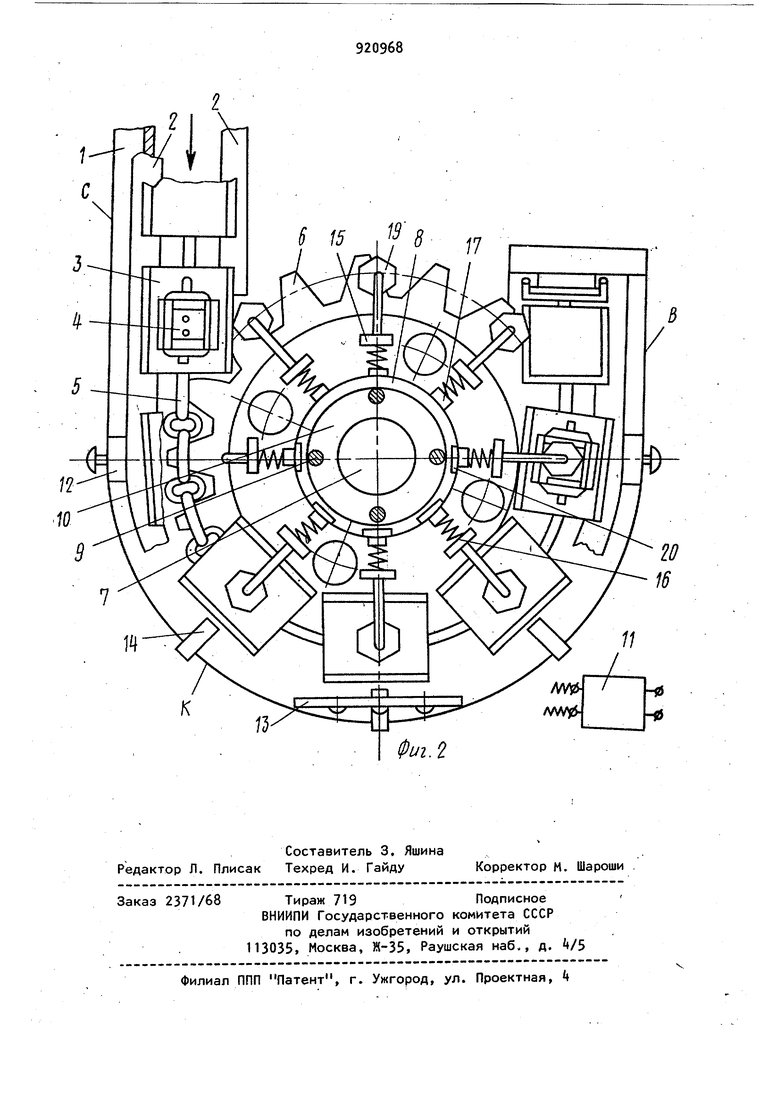

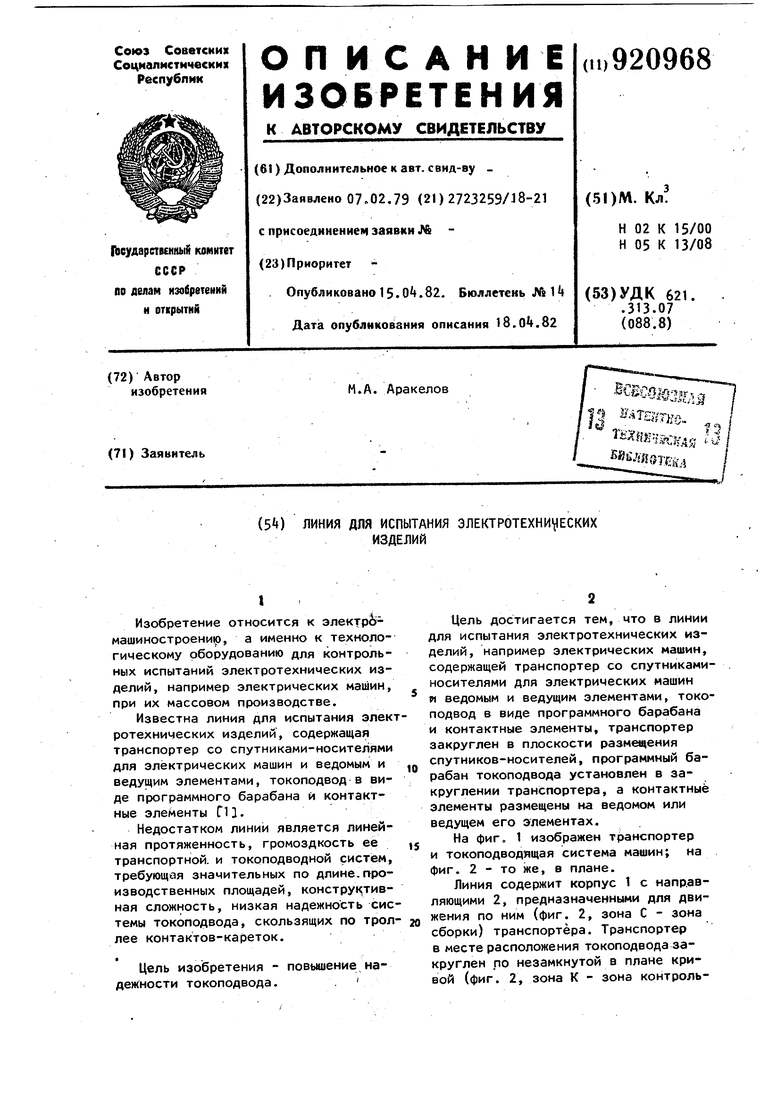

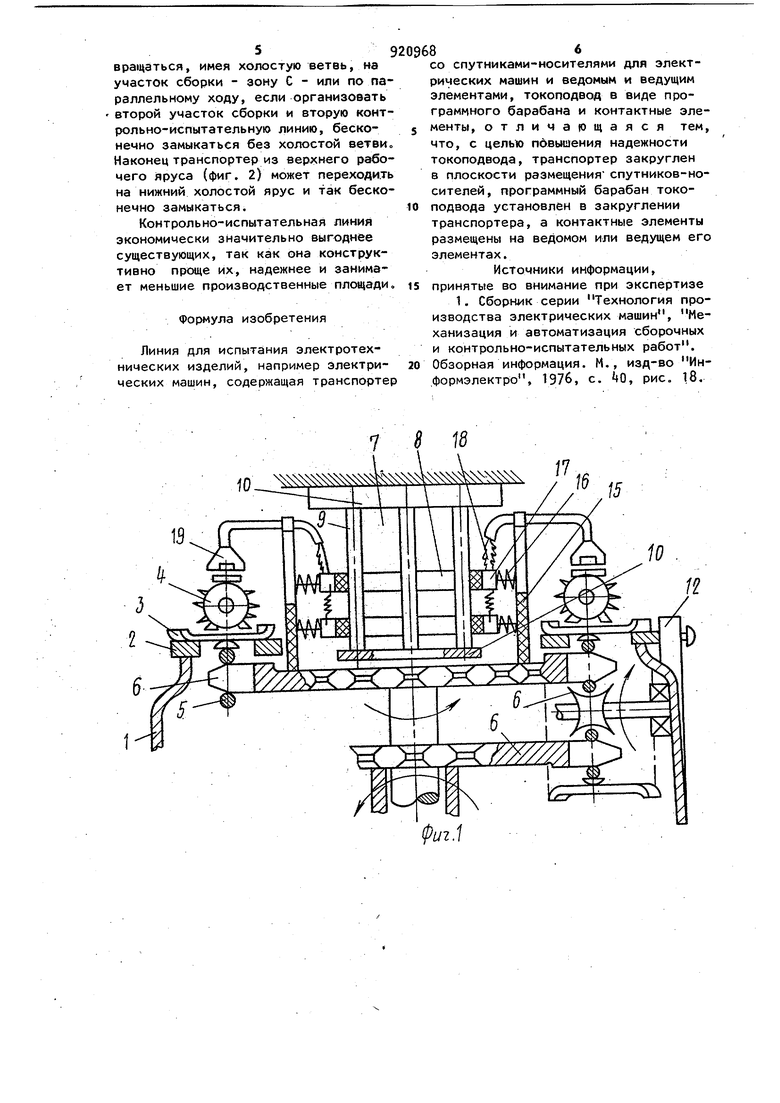

Изобретение относится к электр машиностроению, а именно к технологическому оборудованию для контрольных испытаний электротехнических изделий, например электрических машин, при их массовом производстве. Известна линия для испытания элек ротехнических изделий, содержащая транспортер со спутниками-носителями для электрических машин и ведомым и ведущим элементами, токоподвод в виде программного барабана и контактные элементы П1. Недостатком линий является линейная протяженность, громоздкость её транспортной, и токоподводной систем, требующая значительных по длине, производственных площадей, констру« тивная сложность, низкая надежность сис темы токоподвода, скользящих по трол лее контактов-кареток. Цель изобретения - повышение надежности токоподвода. . Цель достигается тем, что в линии для испытания электротехнических изделий, например электрических машин, содержащей транспортер со спутникаминосителями для электрических машин и ведомым и ведущим элементами, токоподвод в виде программного барабана и контактные элементы, транспортер закруглен в плоскости размещения спутников-носителей, программный барабан токоподвода установлен в закруглении транспортера, а контактные элементы размещены на ведомом или ведущем его элементах. На фиг„ 1 изображен транспортер и токоподводящая система машин; на фиг. 2 - то же, в плане. Линия содержит корпус 1 с направляющими 2, предназначенными для движения по ним (фиг. 2, зона С - зона сборки) транспортёра. Транспортер в месте расположения токоподвода закруглен по незамкнутой в плане кривой (фиг. 2, зона К - зона контроль, ных испытаний: и состоит из спутников-носителей (тележек) 3, на которых Размещаются оконченные в сборке испытуемые изделия k. Спутники 3 св заны- друг с другом тяговой цепью 5, на звеньях которой они закреплены. Кроме того, в транспортер входят ве дущие, имеющие привод (не указан), и ведомые, не имеющие привода, звездочки 6, которые находятся в зацеплений с тяговой цепью 5. В случае вы полнения транспортера линии одноярус ным валы звездонек 6 располагаются все в одной вертикальной плоскости. , На фиг. 1 показан двухярусный транспортер, у которого в местах переходи путников 3 из яруса на ярус (фиг.2 зона В - зона выгрузки) валы звездочек 6 расположены .в горизональной, плоскости, в остальных местах - в вертикальной плоскости. Закругление транспортера в зоне К .(фиг. 2) образовано вокруг звездочек 6 с вертикальными осями, и в закруглении установлена система токоподвода, ось которой совпадает с осью звездочек 6 о Система токоподвода состоит из двух частей: неподвижной в виде программного барабана 7, нависающего над .звездочками 6 без какой-либо механической с корпусом 1, и транспортера и подвижной в виде скользящего щеточного токоподвода, жестко монтируемого на верхней звездочке 6. Программный барабан токоподвода выполнен из токопроводящих шин 8, которые крепят, ся изолированно на стержнях 9. Стерж ни 9, в свою очередь, крепятся в кольцах 10, образуя, например, барабан в виде беличьей клетки. Шины 8 посредством выводов и проводников (не показаны) электрической схемой связаны с источником 11, питающим станцию испытательного напряжения, пул1б,том.12 для управления линией, па нелью 13 для сигнализации за операциями контрольных испытаний маркиров v щи ком 1 для образования метки брака на испытуемом изделии 4, если оно забраковано автоматически измерительными приборами источника 11. Для подвода питающего испытательного напряжения непосредственно к испытуемым изделиям h служит подвижная чрсть .системы токоподвода, которая состоит из стоек 15, жестко закрепленных по окружности на верхней звездочке 6. На стойках 15 с помощью 8 пружин 16 крепятся скользящие контакты 17, через которые осуществляется подвод испытательного напряжения по проводам 18 к подключающим устройствам 19 для электрического, контакта с выводными концами испытуемого изделия А.Чтобы без 1омех вокруг программного барабана 7 могла вращаться подвижная часть системы токоподвода, программный барабан 7 с помощью кольца 10 жестко крепится к потолку или с помощью наклонной консоли к полу цеха без механической связи с датёлями контрольно-испытательной станции на шинах В программного барабана 7. Линия работает следующим образом. После сборки испытуемые изделия k на спутниках 3 без перегрузки перемещаются из зоны С в зону К, где они подвергаются испытаниям по одной примерно программе:.испытание сопротивления изоляции, проверка электрических параметров тока и мощности изделия , испытание прочности изоляции на пробой. Чтобы осуществить эти испытания на шинах 8 программного барабана 7 имеются изолированные друг от друга токоподводящие позиции 20, которые при вращении звездочек 6, стоек 15 подключающих устройств, когда на позицию 20 наезжает скользящий контакт 17, замыкают цепь схемы испытания: источник 11 через его измерительные приборы, пульт 12 управления, панель 13 сигнализации, испытуемое изделие k. Таким образом, оно, пройдя все автоматические операции контроля, оказывается в конце зоны К, где автоматически или с помощью оператора отсоединяются выводные концы изделия от подключающих устройств 19с Испытание окончено В случае брака в зоне К автоматичес.ки срабатывает маркировщик 14 и на поверхность изделия наносится метка например, в виде краски, по которой оператор-контролер изделие t откладывает в тару для брака. В месте разворота спутников 3с верхнего рабочего яруса транспортера на нижний (холостой) в зоне панели 13 работает перегрузочное устройство (не показано), осуществляющее выгрузку изделий 4, прошедших без брака контрольные испытания. Очевидно, что транспортер (общий для линии сборки и контрольно-испытательной линии) может за зоной в той же верхней рабочей плоскости возвращаться, инея холостую ветвь, на участок сборки - зону С - или по параллельному ходу, если организовать второй участок сборки и вторую контрольно-испытательную линию, бесконечно замыкаться без холостой ветви. Наконец транспортер из верхнего рабочего яруса (фиг. 2) может переходить на нижний холостой ярус и так бесконечно замыкаться. Контрольно-испытательная линия экономически значительно выгоднее существующих, так как она конструктивно проще их, надежнее и занимает меньшие производственные площади Формула изобретения Линия для испытания электротехнических изделий, например электрических машин, содержащая транспортер 8 со спутниками-носителями для электрических машин и ведомым и ведущим элементами, токоподвод в виде программного барабана и контактные элементы, отличающаяся тем, что, с целью пбвышения надежности токоподвода, транспортер закруглен в плоскости размещения спутников-носителей, программный барабан токоподвода установлен в закруглении транспортера, а контактные элементы размещены на ведомом или ведущем его элементах. Источники информации, принятые во внимание при экспертизе 1. Сборник серии Технология производства электрических машин, Механизация и автоматизация сборочных и контрольно-испытательных работ. Обзорная информация. М., изд-во Информэлектро, 1976, с. itO, рис. 18.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для испытания электротехнических изделий | 1982 |

|

SU1069076A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ СИНХРОННЫХ МАШИН | 2007 |

|

RU2335078C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЦЕПНЫХ ПЕРЕДАЧ | 2007 |

|

RU2343442C1 |

| Конвейер для обкатки электрических машин | 1982 |

|

SU1046855A2 |

| Устройство для питания сжатым воздухом приспособлений-спутников автоматической линии | 1979 |

|

SU772811A1 |

| Расстилочно-подъемное устройство к льноуборочному комбайну | 1979 |

|

SU1091877A1 |

| МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ТЕЛЕЖКИ-СПУТНИКА ПОТОЧНОЙ ЛИНИИ ДЛЯ СБОРОЧНО-РАЗБОРОЧНЫХ ОПЕРАЦИЙ СО ЗВЕНЬЯМИ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2001 |

|

RU2207425C2 |

| Контейнер на колесах для перевозки хлебобулочных изделий | 1960 |

|

SU138178A1 |

| Транспортирующее устройство | 1979 |

|

SU876515A1 |

| Стенд для испытания приводных цепей | 1989 |

|

SU1651129A1 |

7 S 18 :

ФигЛ

Авторы

Даты

1982-04-15—Публикация

1979-02-07—Подача