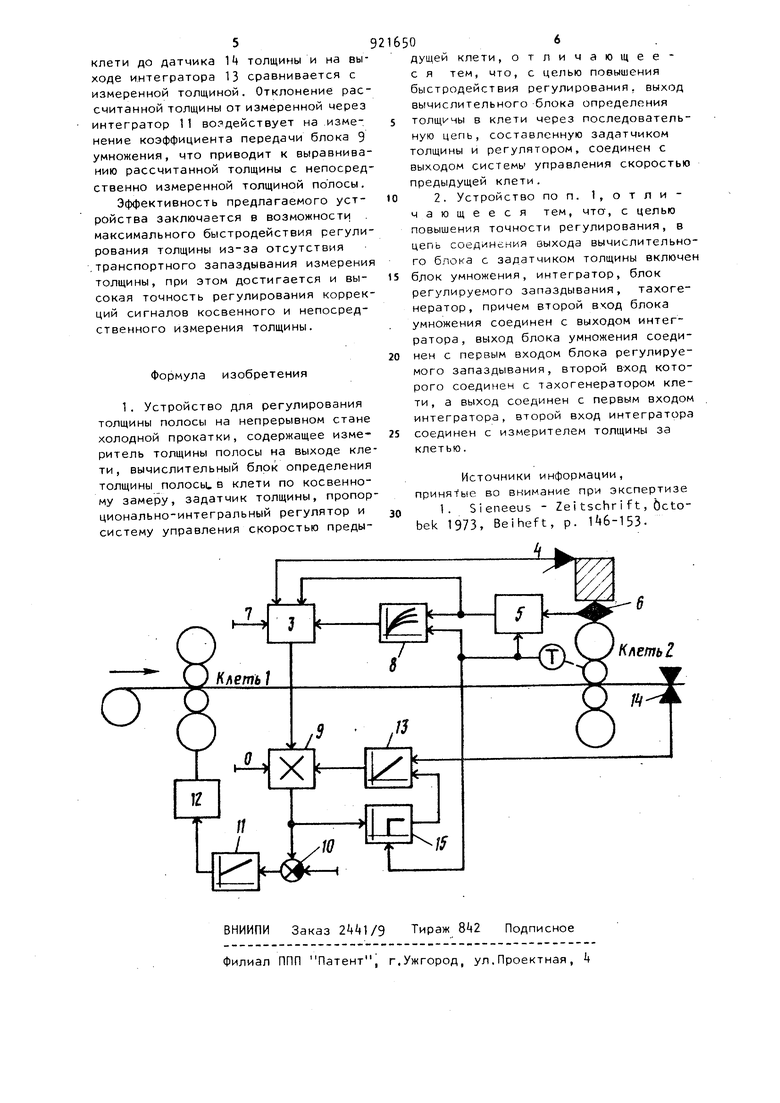

Изобретение относится к автоматизации прокатного производства, а именно к автоматизации непрерывных станов холодной прокатки. Регулирование толщины полосы на современных непрерывных станах холод ной прокатки должно осуществляться с максимально возможным быстродействием и максимальной точностью. Эффективность работы системы регулирования толщины в значительной мере зависит от быстродействия используемого способа измерения толщины. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство содержащее измеритель толщины полосы на выходе клети, вычислительный блок, определения толщины полосы в клети по косвенному замеру, задатчи толщины, пропорционально-интегральный регулятор и систему управления скоростью предыдущей клети. В вычис лительное устройство вводится коррек тирующий сигнал с измерителем толщи ны за 1-й клетью l . Недостатками указанных регуляторов толщины является недостаточная точность в определении толщины при косвенном измерении ее и наличие транспортного запаздывания при непосредственном измерении толщины, что не дает возможности регулирования толщины с максимальным быстродействием и максимальной точностью. Цель изобретения - повышение быстродействия и точности регулирования толщины полосы на выходе из клети. . Поставленная цель достигается тем, что в устройстве для регулирования толщины полосы на непрерывном стане холодной прокатки, содержащем измеритель толщины полосы на выходе клети, вычислительный блок определения толщины полосы в клети по кос-, венному замеру, задатчик толщины, пропорционально-интегральный регуля39тор и систему управления скоростью Г1редыдуще.й клети, дополнительно выход вымислительного блока определения толщины в клети через последова тельную цепь, составленную задатчиком толщины и регулятором соединен с выходом системы управления скоростью предыдущей клети. Кроме того, в цепь соединения выхода вычислительного блока с задатчиком толщины включен блок умножения, интегратор, блок регулирования запаздывания и тахогенератор, причем второй вход блока умножения .соединен с выходом интегратора .выхо блока умножения соединен с первым входом блока регулируемого запаздывания, второй вход которого соедине с тахогенератором клети, а выход соединен с первым входом интегратора, второй вход интегратора соедине с измерителем толщины за клетью. Структурная схема предлагаемого ,vcтpoйcтвa представлена на чертеже. По ходу прокатки расположены пер вая и вторая клети 1 , 2. На вход вы числительного блока 3 задаются поло жение нажимных винтов второй клети 2, снимаемое с датчика k положения, усилие прокатки во второй клети 2(По данное через фильтр 5 с датчика 6 усилия прокатки, коэффиииент жесткости клеги 7 всплытие шеек опорны валков, снимаемое с нелинейного пре образователя 8. На вход нелинейного преобразователя 8 подается усилие прокатки и скорость второй клети 2, снимаемая с тахогенератора клети. Выход вычислительного блока 3 через первый вход блока Я умножения с заданным коэффициентом передачи подается в сумматор 10, где суммируется с заданной толщиной. Выход сумматора 10 через пропорционально-интегральный регулятор 11 связан с системой 12 управления скоростью первой клети 1. На второй вход блока 9 умножения поступает напряжение выхода интегратора 13, на первый вход которого подае ся сигнал измеренной толщины, снимаемый с датчика I толщины за второй клетью, а на второй вход задан сигнал вычисленной толщины через блок 15 регулируемого запаздывания. Устройство раб(5тает следующим образом. В вычислительном блоке 3 определяется толщина полосы во второй клети по формуле где S, положение нажимных винтов 2-й клети 2, усилие прокатки во 2-й клети 2 V козффиц.мент жесткости кле всплытие шеек С)порнь;х палког клети. Сигнал усилия прокатки скорректирован по эксцеитриситетным колебаниям в фильтре 5.. Известно, что эксцентриситетные колебания усилий прокатки ложные сигналы о толщине полосы. Например, если вследствие увеличения диаметра валков происходит увеличение усилия прокатки, что дает сигнал увеличения толщины, реальная толщина полосы уменьшается. Фильтр 5 управляется скоростью второй клети и выделяет переменную составляющую эксцентриситетных колебаний усилия прокатки, сдвигает их по фазе на 180 и суммирует с постоянной составляющей усилия прокатки, обеспечивая на выходе фильтра сигнал, соответствующий реальной толщине. Сигнал всплытия шеек опорных валков формируется в нелинейном преобразователе 8, где формируется зависимость всплытия от усилия прокатки и скорости валков. Вычисленная толщина полосы во второй клети через блок 9 умножения подается в сумматор 10, где сравнивается с заданной величиной толщины. Отклонение толщины от заданного значения через пропорционально-интегральный регулятор 11 воздействует на изменение скорости валков первой клети, обеспечивая регулирование толщины во второй клети. Регулирование осуществляется с максимально возможным быстродействием, определяе мым только инерционным запаздыванием привода клети.Точность регулирования обеспечивается постоянной коррекцией, рассчитанной толщины по непосредственно измеренной толщине. С этой целью рассчитанная толщина с выхода блока 9 ум ножения через блок 15 регулируемогсз запаздывания сдвигается на величину времени транспортирования полось от

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU910262A1 |

| Устройство для компенсации эксцентриситета прокатных валков | 1981 |

|

SU990357A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Устройство для автоматического регулирования толщины проката | 1981 |

|

SU980890A1 |

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| Устройство для регулирования натяжения полосы на непрерывном прокатном стане | 1982 |

|

SU1065051A1 |

| Фильтр низших частот для подавления резонанса контура регулирования параметра прокатки | 1983 |

|

SU1135510A1 |

| Устройство для регулирования толщины полосы на прокатном стане | 1991 |

|

SU1794518A1 |

| УСТРОЙСТВО ДЛЯ ОТРАБОТКИ КОЛЕБАНИЙ ТОЛЩИНЫ ПОЛОСЫ ПЕРВОЙ КЛЕТЬЮ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2001 |

|

RU2201823C1 |

| Устройство автоматического регулирования толщины полосы | 1982 |

|

SU1044363A1 |

Авторы

Даты

1982-04-23—Публикация

1980-08-13—Подача