Изобретение относится к автоматизации прокатного производства, а именно к регулированию толщины полосы на прокатных станах.

Цель изобретения - увеличение точности регулирования и повышение качества полосы путем автоматической подстройки времени задержки в контуре регулирования при любых скоростях прокатки.

В основу работы устройства положена статистическая зависимость между отклонением толщины полосы в клети и вызванным им изменением давления металла на валки. Взаимосвязь этих процессов характеризуется взаимной корреляционной функцией.

Если один сигнал (отклонение толщины полосы) имеет временной сдвиг относительно другого сигнала (изменение давления металла на валки), то положение максимума взаимной корреляционной функции этих двух сигналов определяет временной сдвиг. В нашем случае это будет транспортное запаздывание, т.е. время, необходимое для перемещения отклонения толщины полосы от измерителя до клети. Иными словами, можно записать т tr, где tr - реальные время транспортирования полосы от измерителя до зоны деформации полосы валками клети, а г - общее время задержки сигнала в цепи регулирования. Условимся обозначать время TO - время задержки т, равное tT.

Время т состоит из времени ти инерционного запаздывания электропривода исполнительного механизма и времени т3 задержки, вырабатываемого предлагаемым устройством, т.е.

Т Т3Ч-Тц

и, в частности,

ТО ГзО + Ти .

Таким образом, непрерывно отыскивая максимум взаимной корреляционной функции при неизменном либо медленно меняющемся tT можно установить точное время общее задержки TQ . равное tT, а следовательно, и время Гзо. поскольку ти определяется свойствами электропривода исполнительного механизма.

Для быстрого отыскания максимума взаимной корреляционной функции используется известный метод, основанный на свойстве симметрии функции и называемый в литературе методом вилки.

В силу симметрии корреляционные моменты, отстоящие от оси симметрии, имеющей абсциссу TO , на одинаковые временные интервалы ±Дг, равны. Если непрерывно вычислять эти корреляционные

моменты, сравнивать их значения и подстраивать величину гтаким образом, чтобы разность корреляционных моментов стала равной нулю, полученное значение т будет точно равно то.

Наиболее просто вычислить корреляционные моменты можно использованием метода умножения с последующим интегрированием за конечный интервал

времени

К(т) (t + г)

1 о

™xly(t) -

Поскольку перед началом прокатки вальцовщику известна средняя входная толщина полосы, а из технологических карт и собственного опыта ему известно также требуемое усилие прокатки (давление металлэ на валки), которое, к тому же, в процессе настройки стана может быть скорректировано, эти средние значения вводятся в измерители отклонения толщины и давления металла на валки. Поэтому измерители выдают центрированные сигналы.

Можно записать x(t + т) - mx Ahi(t + г) - отклонение толщины полосы от заданного значения, сопровожденное от измерителя до валков клети, y(t) - my A P(t) - отклонение усилия прокатки. С учетом этого имеем

K(r) /TAhi(t+ r)AP(t)dt. 1 о

Имея величины Ahi(t+r)A hi(t + Т+Д r), AP(t) и Ahi(t + т) Д hi(t + г - Ат), можно получить два корреляционных момента

К+(т) /т A hi(t + т+ А т) A P(t)dt, 1 о

К(т) | /т Ahi(t + г- А т) AP(t)dt.

I л

Здесь К( т) и К(т) - корреляционные моменты, расположенные слева и справа относительно г.

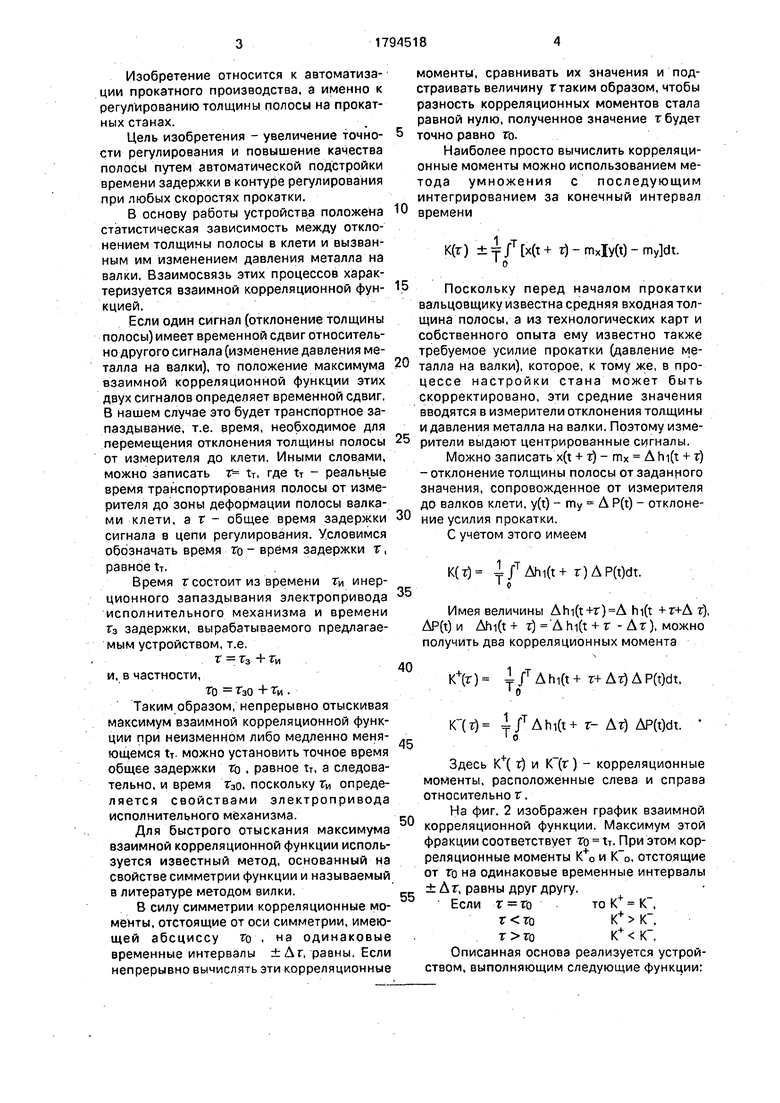

На фиг. 2 изображен график взаимной корреляционной функции. Максимум этой фракции соответствует TO tT. При этом корреляционные моменты и , отстоящие от TO на одинаковые временные интервалы ± А т, равны друг другу. Если т тото К+ К г то К . Описанная основа реализуется устройством, выполняющим следующие функции:

Сигнал, задержанный на вр5емя г - Лг, с выхода блока 11 поступает на вход первого умножителя 14, а задержанный на время т + Дт с выхода блока 13 - на вход второго умножителя 15. На вторые входы умножителей 14 и 15 поступает сигнал с измерителя 16 отклонения давления металла на валки через фильтр 17, аналогичный фильтру 10.

Если на управляющие входы блоков 11, 12 и 13 подано такое напряжение, что сигнал на выходе блока 12 будет задержан относительно сигнала на входе блока 11 на время Гзо , равное времени т.т транспортирования замеренного участка полосы от измерителя 1 до валков клети, где происходит деформация полосы, минус время ги инерционного запаздывания электропривода исполнительного механизма, то в силу симметрии Взаимной корреляционной функции выходные напряжения умножителей 14 и 15 будут равны, разность этих напряжений, определяемая вычитателем 18, будет равна нулю, а интегратор 19 сохраняет измененным свое выходное напряжение.

Это напряжение поступает на умножитель 20, где умножается на напряжение, пропорциональное входной скорости полосы. Результаты умножения поступает на сумматор 9 в виде корректирующей добавки к сигналу входной скорости полосы. Выходное напряжение сумматора 9 управляет вре- 1 менами Задержки блоков 2 и 11, 12, 13.

Если по каким-либо причинам напряжение на управляющих входах блоков 11, 12 и 13 не соответствует времени задержки гэо, напряжения умножителей 14 и 15 не будут равны друг другу, на выходе вычитателя появится сигнал положительной либо отрицательной полярности в зависимости от соотношения напряжений умножителей, интегратор начнет изменять свое выходное напряжение до тех пор, пока г3 не станет равным г3о, после чего интегрирование прекратится.

Формула изобретения Устройство для регулирования толщины полосы на прокатном стане, содержащее измеритель скорости полосы, установленный на входной стороне стана, измеритель отклонения толщины полосы от заданного значения, установленный перед прокатной клетью, первый блок регулируемого запаздывания, подключенный входом к измерителю отклонения толщины полосы от заданного значения, а выходом через пропорциональный усилитель к первому входу сумматора, второй вход которого соединен с задзтчиком натяжения, выход сумматора

Величина корректирующей добавки на выходе интегратора, получаемая в процессе поиска максимума взаимной корреляционной функции, соответствует присутствую5 щей в это время скорости полосы на входе стана Vi, а следовательно, и гэ. При изменении скорости прокатки изменится tr, a следовательно, потребуется поиск новой величины корректирующей добавки.

1.0 Для исключения повторных поисков максимума при изменении скорости прокатки применен умножитель 20, в котором корректирующая добавка на выходе интегратора умножается на входную скоро15 сть полосы.

Для облегчения поиска максимума величина Аг должна быть такой, чтобы корреляционные моменты К+0 и находились на круто спадающих ветвях корреляционной

20 функции (см. фиг. 2). Практически значение должно составлять величину порядка 20% от г. Но поскольку г зависит от скорости полосы и меняется в широких пределах, Лг также должно зависеть от скорости

25 Настройка блоков 2, 11, 12, 13 осуществляется таким образом, чтобы время задержки блока 2 было равно времени совместной задержки блоков 11 и 12, т.е. Т3.

30 Полезность изобретения заключается в улучшении качества прокатанной полосы за счет повышения точности регулирования толщины, особенно в области возмущений от 0,3 Гц и выше, которые не могут быть

35 отрегулированы регуляторами по отклонению, в результате чего снижается до практически достижимого предела влияние транспортного запаздывания и инерционности электропривода исполнительного ор40 рана на устранение разнотолщинности полосы. Кроме того, предложенное решение обеспечивает высокую помехозащищенность устройства, поскольку обработка информации производится на основе стати45 стических методов.

соединен с входом регулятора натяжения, три блока регулируемого запаздывания, соединенные последовательно, два умножителя, первый вход одного из которых соединен с выходом второго блока регулируемого запаздывания, а первый вход другого подсоединен к выходу четвертого блока регулируемого запаздывания, причем выходы умножителей через вычитатель соединены с входом интегратора, отличающее- с я тем, что, с целью повышения качества регулирования толщины полосы путем автоматической подстройки времени задержки в контуре регулирования, оно снабжено двуиз широкого спектра частот сигналов отклонения толщины Ahi(t) и усилия прокатки Д Р(е) для повышения быстродействия выделяются составляющие высокой частоты (от 0,3 Гц и выше) AhiB(t) и Д PB(t), обусловленные, например, биением опорных валков предшествующего стана;

сигналы Дгпв электронным устройством регулируемого запаздывания задерживаются на время т + Дги т - Дг , где т - время задержки, равное времени перемещения замеренного отклонения толщины от измерителя до валков клети, в результате имеем сигналы AhiB(t + r + Дг) и Дгмв(т + т - Дг);

непрерывно определяются корреляционные моменты К (t) и Ю(т) путем перемножения величин Д PB(t) и Д hiB(t + т +. Дг), ДРВ(0 и hiB(t+ r-Дг);

определяется разность этих моментов с последующим ее усреднением по времени интегратором;

результаты интегрирования разности корреляционных моментов корректируется по входной скорости полосы и поступает в узел управления временем Г3 задержки устройства регулируемого запаздывания;

по достиженииравенства г3+ги го ty разность корреляционных моментов превращается в нуль, а устройство поддерживает полученное г3 до возникновения очередного разбаланса величин корреляционных моментов.

Функциональная схема устройства для регулирования толщины полосы на прокатном стане приведена на фиг, 1.

Выход измерителя отклонения толщины полосы от заданного значения 1 соединен через первый блок 2 регулируемого запаздывания и пропорциональный усилитель 3 с первым входом сумматора 4, второй вход сумматора 4 соединен с задатчиком 5 напряжения, а выход - с регулятором б натяжения, воздействующим на исполнительный орган 7. Выход измерителя 1 также соединен через фильтр 10 и второй блок 11 регулируемого запаздывания .с входом первого умножителя 14, а через те же фильтр 10, второй блок 11 регулируемого запаздывания и два дополнительных блока 13 и 14 регулируемого запаздывания - с входом второго умножителя 15. Вторые входы первого 14 и второго 15 умножителей через фильтр 17 подключены к выходу измерителя отклонения давления металла на валки (усилия прокатки) 16. Выходы умножителей 14 и 15 подключены через вычитатель 18.к интегратору 19. Выход интегратора соединен с первым входом дополнительного умножителя 20. второй вход которого подключен к измерителю 8 скорости полосы на входной стороне стана, а выход через дополнительный сумматор 9, второй вход которого сое- 5 динен с измерителем 8 скорости полосы, подключен к управляющим входам первого 2, второго 11 и двух дополнительных 12 и 13 блоков регулируемого запаздывания.

Устройство работает следующим обра- 10 зом.

Отклонение толщины полосы Ahi(t), замеренное измерителем отклонения толщины полосы от ааданного значения 1, поступает на вход первого блока регулируе- 15 мого запаздывания 2, задерживается на время Г3 , масштабируется пропорциональным усилителем 3 и подается на вход сумматора 4, где суммируется а напряжением уставки заднего натяжения, задаваемой за- датчиком натяжения 5. Результирующий сигнал поступает в качестве задания на регулятор натяжения 6, воздействующий на исполнительный орган 7 (моталку), изменяющий заднее натяжение полосы в сторону снижения ее разнотолщинности. Это канал регулирования по возмущению. Управление временем задержки Г3 осуществляется грубо по скорости полосы, замеряемой измерителем скорости полосы 8, установленным на входной стороне стана, по цепи:измеритель 8, дополнительный сумматор 9, управляющий вход блока регулируемого, запаздывания 2.

Точная подстройка времени задержки т3 осуществляется следующим образом. Отклонение толщины полосы с измерителя 1 поступает на вход фильтра 10, выделяющего колебания повышенной частоты (от 0,3 Гц и выше), чем повышается быстродействие работы устройства. Одновременно фильтром производится, дополнительное центрирование, т.к. он не пропускает более низкие частоты, в том числе и постоянную составляющую. В качестве фильтра может 5 быть применен, например, активный фильтр верхних частот второго порядка с положительной обратной связью.

Напряжение, пропорциональное выде- Q ленным колебаниям, поступает на второй блок регулируемого запаздывания 11, а через него на соединенные с ним последовательно дополнительные блоки регулируемого запаздывания 12 и 13, каж- 5 дый из которых обеспечивает задержку Дг. В результате сигнал на выходе блока 12 задержан относительно сигнала, поданного на вход блока 11, на время г. На выходе блока 11 сигнал задержан на время г - Дг, а на выходе блока 13 - на время т + Д г.

0

5

0

5

0

мя фильтрами, умножителем и сумматором, причем выход измерителя отклонения толщины полосы от заданного значения через первый фильтр подсоединен к входу второго блока регулируемого запаздывания, выход измерителя отклонения давления металла на валки через второй фильтр подсоединен к вторым входам умножителей, а выход интегратора через третий умножитель и сумматор, на вторые входы которых подсоединен выход измерителя скорости полосы на входной стороне стана, соединен с входами управления временем задержки блоков регулируемого запаздывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации температуры полосы в чистовой группе стана горячей прокатки | 1979 |

|

SU869892A1 |

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU921650A1 |

| УСТРОЙСТВО ДЛЯ ОТРАБОТКИ КОЛЕБАНИЙ ТОЛЩИНЫ ПОЛОСЫ ПЕРВОЙ КЛЕТЬЮ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2001 |

|

RU2201823C1 |

| Устройство регулирования ширины горячекатанных полос на непрерывном стане | 1981 |

|

SU995945A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Устройство для регулирования толщины полосы | 1974 |

|

SU524580A1 |

| Устройство для автоматической стабилизации толщины полосы на прокатном стане | 1991 |

|

SU1784317A1 |

| Адаптивный регулятор для непрерывного стана холодной прокатки | 1973 |

|

SU494207A1 |

| Устройство для автоматического регулирования толщины полосы на непрерывном стане холодной прокатки | 1991 |

|

SU1827304A2 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1729643A1 |

Использование: станы для прокатки полосы, оснащенные регулятором по возмущению, целесообразно применение его на реверсивных станах. Сущность изобретения: устройство содержит измеритель отклонения толщины (1), измеритель отклонения давления (16), регулятор (6) и задатчик (5) натяжения, усилитель (3), 4 блока регулируемого запаздывания (2, 11, 12. 13), 2 фильтра (10, 17), 3 умножителя (14, 15, 20), 2 сумматора (4, 9), вычитатель (18), интегратор (19). 2. ил.

I Ф

t,lQ %--Јг

--6

Фиг. 2

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Canf | |||

| Rec | |||

| IEE, Ind | |||

| Appl, Soc | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Meet | |||

| Atlanta, Ga | |||

| Oct | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭРИТРЕНА | 1915 |

|

SU1102A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Филатов А.С., Зайцев А.П., Смирнов А.А | |||

| Автоматические системы стабилизации толщины полосы при прокатке | |||

| М.: Металлургия, 1982, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1993-02-15—Публикация

1991-06-07—Подача