1

Изобретение относится к автоматизации прокатного производства, а именно к автоматизации листовых прокатных станов.

Известно устройство компенсации влияния эксцентриситета валков, выделяющее периодическую составляющую из сигнала усилия прокатки, содержащее датчики усилия прокатки и толщины полосы на входе клети, блок задержки, коррелятор и генераторы синусоидальных напряжений, сочлененные с валками. В устройстве из об- щего сигнала усилия прокатки выделяется составляющая колебаний, совпадающая по частоте и фазе с опорными сигналами с генераторов синусоидальных напряжений. Колебания толщины полосы, входящей в клеть, преобразуются в колебания усилия прокатки и вычитаются из общего сигнала усилия прокатки 1.

Недостатками указанного устройства являются наличие погрещности компенсации влияния эксцентриситета из-за того, что сигнал, вызванный эксцентриситетом, подчиняется закону моночастотного гармонического колебания, в то время как на практике выявляются 2-я и 3-я и более высокие гармоники, обусловленные биениями

валковой системы, которые связаны с погрешностями обработки бочки опорного валка, а также сложность конструкции сочленения генераторов синусоидального напряжения с оп орными валками и необхо5 димость в датч.ике непосредственного измерения толщины полосы на входе в клеть. Наиболее близким к изобретению является .устройство для регулирования толщины, содержащее датчик усилия прокатки,

Q узкополосный перестраиваемый фильтр, сумматор, блок вычисления толщины, регулятор и систему управления нажимным устройством клети. Узкополосный перестраиваемый фильтр настраивается на частоту эксцентриситетных колебаний с помощью

15 сигнала тахогенератора клети. В сумматоре выделенные колебания подавляются в сигнале усилия прокатки, поступающем в блок вычисления толщины 2.

Недостатками известного устройства являются недостаточная точность компенса20ции эксцентриситетных колебаний из-за неточности настройки по фазе в широком диапазоне скоростей и отсутствие подавления колебаний 2-ой и 3-ей и более высоких гармоник сигнала.

Цель изобретения - повышение точности компенсации колебаний усилия прокатки и толщины полосы, обусловленных эксцентриситетом опорных валков и связанных с ним биений валковой системы.

Поставленная цель достигается тем, что в устройстве, содержащем датчик усилия прокатки, узкополосный перестраиваемый фильтр, сумматор, блок вычисления толщины, регулятор и систему управления нажимным устройством клети, узкополосный перестраиваемый фильтр выполнен в виде блока запоминающих конденсаторов, цифроаналогового коммутатора и генератора, при этом между выходом датчика усилия прокатки и первым входом блока запоминающих конденсаторов дополнительно включен блок выделения переменной составляющей. Второй вход блока запоминающих конденсаторов соединен с первым выходом цифроаналогового коммутатора, второй выход которого соединен с вторым входом блока выделения переменной составляющей, а вход -с выходом генератора, первый вход которого соединен с тахогенератором клети.

Кроме того, выход блока запоминающих конденсаторов соединен с вторым входом генератора через последовательную цепь из перестраиваемого фильтра, дифференциатора, фазового детект.ора, множительного блока и сглаживающего фильтра. Вторые входы перестраиваемого фильтра и множительного блока соединены с тахогенератором клети, а второй вход фазового детектора соединен с третьим выходом цифроаналогового коммутатора.

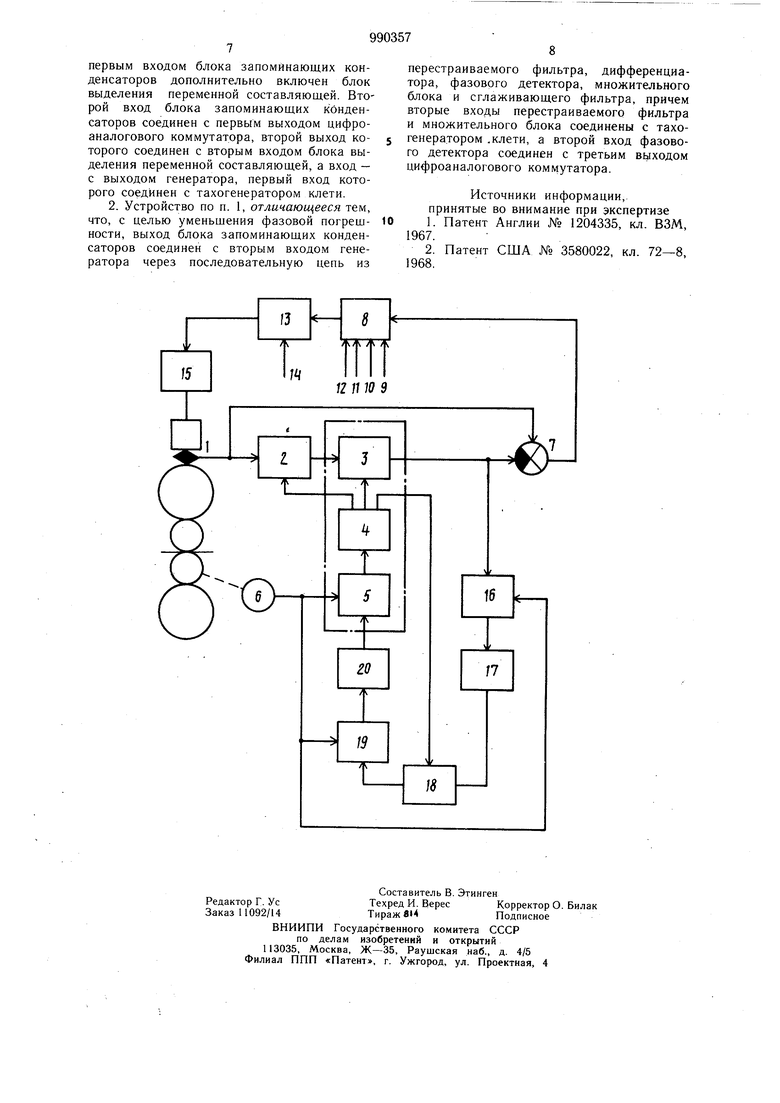

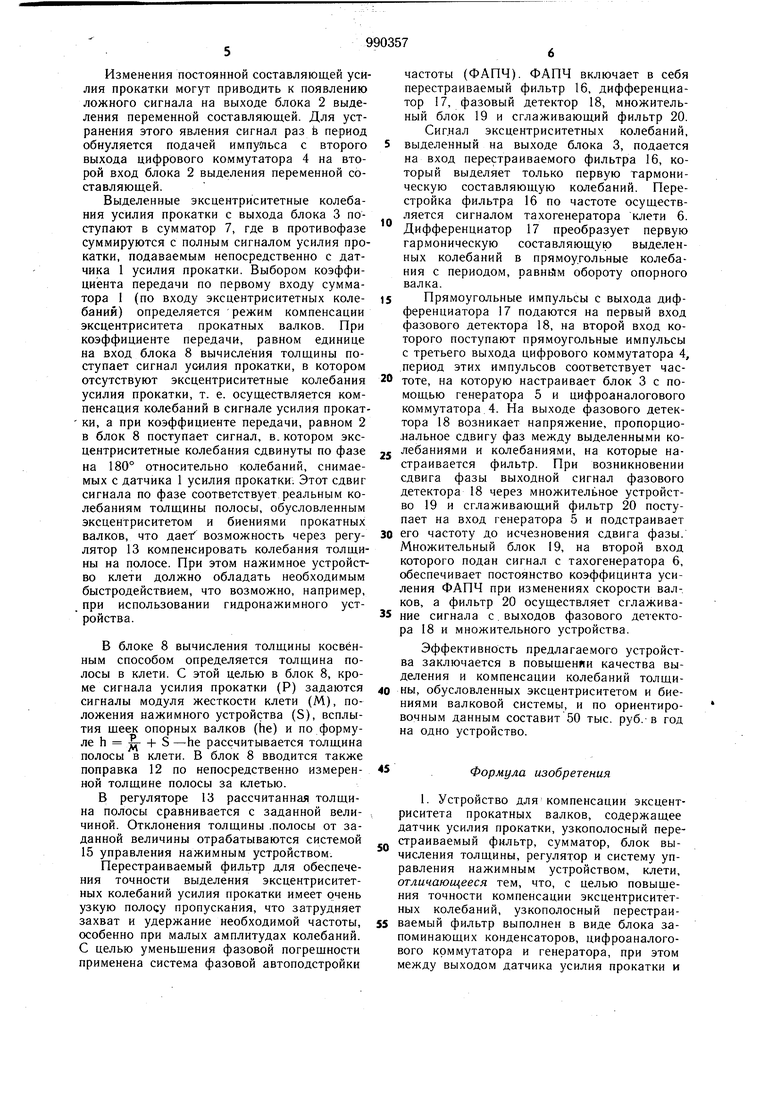

На чертеже приведена структурная схема устройства.

Усилие прокатки в клети, измеренное датчиком 1 усилия прокатки, подается на первый вход блока 2 выделения переменной составляющей, выход этого блока соединен с первым входом блока 3 запоминающих конденсаторов. Второй вход блока 3 запоминающих конденсаторов соединен с первым выходом цифроаналогового коммутатора 4, второй выход которого соединен с вторым входом блока 2 выделения переменной составляющей. Вход цифроаналогового ком,мутатора 4 соединен с выходом генератора 5, первый вход которого соединяется с тахогенератором 6 клети.

Выход блока 3 запоминающих конденсаторов соединен с первым входом сумматора 7, на второй вход которого подключен выход .датчика усилия прокатки 1. Выход сумматора соединяется с одним из входов блока 8 вычисления толщины, на другие входы которого подаются сигналы 9-12 модуля жесткости клети, положения нажи.много устройства, всплытия щеек опорных валков и коррекции по измеренной толщине полосы на выходе клети. Выход блока вычисления толщины 8 соединен с первым

входом регулятора 13, на второй вход которого подан сигнал 14 задания толщины, а выход соединен с системой 15 управления нажимным устройством.

Выход блока 3 запоминающих конденсаторов через последовательную цепь из перестраиваемого фильтра 16, дифференциатора 17, фазового детектора 18, множительного блока 19 и сглаживающего фильтра 20 соединен с вторым входом генератора 5. Вторые входы перестраиваемого фильтра 16 и множительного блока 19 соединен

с тахогенератором 6 клети, а второй вход

фазового детектора 18 соединен с третьим

выходом цифроаналогового коммутатора 4.

Устройство работает следующим образом.

Усилие прокатки в клети, измеренное датчико.м 1 подается в блок 2, где выделяется переменная составляющая усилия прокатки, содержащая щирокий спектр частот. Узкополосный перестраиваемый фильтр, состоящий из блока 3 запоминающих конденсаторов, цифроаналогового коммутатора 4 и генератора 5 из выходного сигнала блока 4 выделения переменной составляющей выделяет только переменную составляющую, частота которой равна или кратна частоте вращения опорных валков.

Рабочая частота фильтра определяется частотой генератора 5, управляемого сигналом тахогенератора 6 клети. Генератор 5 управляет работой цифроаналогового коммутатора 4, состоящего из «-разрядного счетчика, дещифратора на 2п каналов и аналоговых .ключей. Чем больще каналов содержит цифроаналоговый коммутатор, тем более точно выходной сигнал повторяет входной. Для предлагаемого устройства принято 16 каналов, что позволяет выделять эксцентриситетные колебания усилия прокатки и колебания, обусловленные биениями валковой системы достаточно высокого порядка (до 5-ой гармонической составляющей).

Блок 3 запоминающих конденсаторов содержит 16 конденсаторов, каждый из которых с помощью цифроаналогового коммутатора 4 подключаются к входному сигналу на 1/16 периода через высокоомный резистор. При резонансе каждый конденсатор приобретает равновесный заряд, при котором через высокоомный резистор течет очень малый ток. Если фильтр находится

не в резонансе, то при подключении каждого конденсатора к случайному, не повторяющемуся сигналу через высокоомный резистор будет протекать больщой ток, приводя к резкому уменьшению выходного сигнала. Таким образом, выходной сигнал блока 3 представляет собой квантованный вариант входного сигнала, содержащий колебания, частота которых равна или кратна частоте вращения опорных валков.

Изменения постоянной составляющей усилия прокатки могут приводить к появлению ложного сигнала на выходе блока 2 выделения переменной составляющей. Для устранения этого явления сигнал раз b период обнуляется подачей импульса с второго выхода цифрового коммутатора 4 на второй вход блока 2 выделения переменной составляющей.

Выделенные эксцентриситетные колебания усилия прокатки с выхода блока 3 поступают в сумматор 7, где в противофазе суммируются с полным сигналом усилия прокатки, подаваемым непосредственно с датчика 1 усилия прокатки. Выбором коэффициента передачи по первому входу сумматора 1 (по входу эксцентриситетных колебаний) определяется режим компенсации эксцентриситета прокатных валков. При коэффициенте передачи, равном единице на вход блока 8 вычисления толщины поступает сигнал у&илия прокатки, в котором отсутствуют эксцентриситетные колебания усилия прокатки, т. е. осуществляется компенсация колебаний в сигнале усилия прокат ки, а при коэффициенте передачи, равном 2 в блок 8 поступает сигнал, в. котором эксцентриситетные колебания сдвинуты по фазе на 180° относительно колебаний, снимаемых с датчика 1 усилия прокатки. Этот сдвиг сигнала по фазе соответствует реальным колебаниям толщины полосы, обусловленным эксцентриситетом и биениями прокатных валков, что дает возможность через регулятор 13 компенсировать колебания толщины на полосе. При этом нажимное устройство клети должно обладать необходимым быстродействием, что возможно, например, при использовании гидронажимного устройства.

В блоке 8 вычисления толщины косвенным способом определяется толщина полосы в клети. С этой целью в блок 8, кроме сигнала усилия прокатки (Р) задаются сигналы модуля жесткости клети (М), положения нажимного устройства (S), всплытия щеек опорных валков (he) и по формуле h -|- S -he рассчитывается толщина полосы в клети. В блок 8 вводится также поправка 12 по непосредственно измеренной толщине полосы за клетью.

В регуляторе 13 рассчитанная толщина полосы сравнивается с заданной величиной. Отклонения толщины .полосы от заданной величины отрабатываются системой 15 управления нажигиным устройством.

Перестраиваемый фильтр для обеспечения точности выделения эксцентриситетных колебаний усилия прокатки имеет очень узкую полосу пропускания, что затрудняет захват и удержание необходимой частоты, особенно при малых амплитудах колебаний. С целью уменьщения фазовой погрещности применена система фазовой автоподстройки

частоты (ФАПЧ). ФАПЧ включает в себя перестраиваемый фильтр 16, дифференциатор 17, фазовый детектор 18, множительный блок 19 и сглаживающий фильтр 20. Сигнал эксцентриситетных колебаний,

выделенный на выходе блока 3, подается на вход перестраиваемого фильтра 16, который выделяет только первую гармоническую составляющую колебаний. Перестройка фильтра 16 по частоте осуществляется сигналом тахогенератора клети 6. Дифференциатор 17 преобразует первую гармоническую составляющую выделенных колебаний в прямоугольные колебания с периодом, равньЧм обороту опорного валка.

5 Прямоугольные импульсы с выхода дифференциатора 17 подаются на первый вход фазового детектора 18, на второй вход которого поступают прямоугольные импульсы с третьего выхода цифрового коммутатора 4, период этих импульсов соответствует час0 тоте, на которую настраивает блок 3 с помощью генератора 5 и цифроаналогового коммутатора 4. На выходе фазового детектора 18 возникает напряжение, пропорциональное сдвигу фаз между выделенными ко, лебаниями и колебаниями, на которые настраивается фильтр. При возникновении сдвига фазы выходной сигнал фазового детектора 18 через множительное устройство 19 и сглаживающий фильтр 20 поступает на вход генератора 5 и подстраивает

0 его частоту до исчезновения сдвига фазы. Множительный блок 19, на второй вход которого подан сигнал с тахогенератора 6, обеспечивает постоянство коэффицинта усиления ФАПЧ при изменениях скорости валков, а фильтр 20 осуществляет сглажива5 ние сигнала с. выходов фазового детектора 18 и множительного устройства.

Эффективность предлагаемого устройства заключается в повыщеняи качества выделения и компенсации колебаний толщины, обусловленных эксцентриситетом и биениями валковой системы, и по ориентировочным данным составит 50 тыс. руб.-в год на одно устройство.

Формула изобретения

1. Устройство для компенсации эксцентриситета прокатных валков, содержащее датчик усилия прокатки, узкополосный перестраиваемый фильтр, сумматор, блок вычисления толщины, регулятор и систему управления нажимным устройством, клети, отличающееся тем, что, с целью повыщения точности компенсации эксцентриситетных колебаний, узкополосный перестраиваемый фильтр выполнен в виде блока запоминающих конденсаторов, цифроаналогового коммутатора и генератора, при этом между выходом датчика усилия прокатки и

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU910262A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Устройство для регулирования толщины полосы на непрерывном стане холодной прокатки | 1980 |

|

SU921650A1 |

| Регулятор натяжения полосы между клетями непрерывного прокатного стана | 1973 |

|

SU471138A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1977 |

|

SU737041A1 |

| Устройство для автоподстройки зоны нечувствительности | 1982 |

|

SU1045969A1 |

| УСТРОЙСТВО ДЛЯ ОТРАБОТКИ КОЛЕБАНИЙ ТОЛЩИНЫ ПОЛОСЫ ПЕРВОЙ КЛЕТЬЮ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2001 |

|

RU2201823C1 |

| Устройство для регулирования натяжения полосы на непрерывном прокатном стане | 1982 |

|

SU1065051A1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ВЛИЯНИЯ ЭКСЦЕНТРИСИТЕТА ОПОРНЫХ ВАЛКОВ | 1973 |

|

SU368893A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

Авторы

Даты

1983-01-23—Публикация

1981-08-27—Подача