Изобретение относится к литейному производству и может быть использовано для регенераций отработанных смесей, содержащих в качестве вяжущи гидроалюминаты или гидрогранаты каль ция. Известен способ регенерации отработанной формовочной и стержневой смеси, заключающийся в том, что отра ботанную смесь сначала измельчают, затем помещают в водный раствор, содержащий 5 мас.: при одновременно смесь обрабатывают ульт развуком частотой 25 кГц в течение. 0 мин, до тех пор, пока раствор NaOH не закипит. Обработанный таким способом песок промывают и сушат П Основным недостатком данного способа является то, что технология регенерации сложна и не позволяет регенерировать формовочную смесь, в которой в качестве вяжущего используются гидрогранаты и гидроалюминаты к-альция. Такая технология позволяет восстанавливать только о/:,ин компонент смеси - кварцевый песок. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ регенерации отработанных стержневых и формовочных смесей, заключающийся в том, что отработанная смесь подвергается дроблению, сепарации, прокаливанию и дополнительному селективному измельчению минеральных вяжущих 2. Однако данный способ характеризуется неполным восстановлением вяжущего в процессе регенерации. Данная технология не решает главного вопроса - создания безотходной замкнутой технологии использования формовочных и стержневых смесей. Цель изобретения - восстановление механических и технологических свойств отработанной смеси. Для достижения поставленной цели предлагается способ регенерации фор392

1МОВОЧНОЙ и стержневой смеси с BflwyuiUM в виде гидроалюмината или гидрограната кальция, включающий дробление, сепарацию и прокаливание отработанной смеси, заключающийся в том, что отработанную смесь после дробления и сепарации обрабатывают водой или водяным паром при С и при весовом соотношении в полученной пульпе твердого к жидкому 1:(2-5) в темение 1-5 ч при интенсивном перемешивании с последующим отделением из пульпы твердого осадка и прокаливанием, его при до получения частично дегидратированного вяжущего и охлаждением до 18-25 С.

При этом отработанную смесь обрабатывают водой при в течение 3-5 ч.

Причем обработанную смесь обрабатывают водяным паром при 110-180С под давлением 0,5-9 атм в течение 1-2,5 ч.

Кроме того, отработанную смесь обрабатывают водяным паром, при IiSiSO C под давлением атм. в течение 1-1,5 ч.

Сущность описываемого способа состоит в восстановлении исходной вяжущей системы 3 CaO-AV O xS iOfj ( 1 ,5-X) из соединения типа 3 СаО ALOj-xS i Ор, содержащегося в отработанной смеси, Киже в описании используется сокращенная (принятая в специальной литературе) форма обозначения этих соединений, а также промежуточного соединения.

При обработке содержащегося в отработанной смеси соединения С ASx водой или водяным паром при 25-180 С образуется промежуточное соединение СзА5х{6-2х) Нг,0.

Указанный температурный интерва; обработки конкретизируется в зависимости от того, чем обрабатывают отработанную смесь - водой или водяным паром, а также при каком давлении производят обработку водяным паром. При обработке водой температура последней выбирается в интервале 25100°С.

В соответствии с теоретическими и практическими данными скорость реакции гидратации соединений вида и возрастает с увеличением температуры воды, однако при температуре воды выше скорость реакции существенно не увеличивается, поэтому эта температура является оптималь6 4

ной с точки зренияэкономичности процесса, При температуре воды 25°С процесс гидратации идет в 5 ч, а при температуре ниже требуется значительно большее время и процесс становится не экономичным. При температуре воды процесс гидратации протекает за 3 ч, но требует больоих затрат энергии на подO держание такой температуры воды изза большого парообразования. Ясно также, что температура воды свыше ЮО-С при нормальном давлении является недостижимой.

5 Гидрохимическую обработку СлД и С,,ASx можно проводить в твердой фазе путем подачи насыщенного водяного пара с температурой IIO-ISO C. Для температур и 180°С

Q давление насыщенного водяного пара составляет соответственно, 0,5 ати и 9 ати. Выбор именно этого интервала температур обусловлен возможностью получения иасыи енного пара с такими

5 параметрами на предприятиях металлургической промышленности. При обработке CiASx водяным насыщеннь1м паром при и давлении равном 0,5 а .м время реакции гидратации сокращается

д до 2,5 ч. В качестве оптимального значения следует принять водяной пар

с параметрами t , ,6 ати, как наиболее часто получаемый в условиях промышленных предприятий.При параметрах насыщенного пара t :l80C и Р 9 ати время обработки снижается до 1 ч. Если брать для гидратации пар с температурой ниже 110°С (давлением ниже 0,5 ати), то скорость процесса снижается до 3 ч, что примерно соответствует времени обработки водой при 95 С. В этих условиях удобнее использовать горячую воду, чем rlap. Пар с температурой выше (давлением выше Э атм) не целесообразно гфименять по причине низкого коэффициента его использования, поскольку такой пар обладает высокой динамической скоростью и время его контакта с массой невелико.

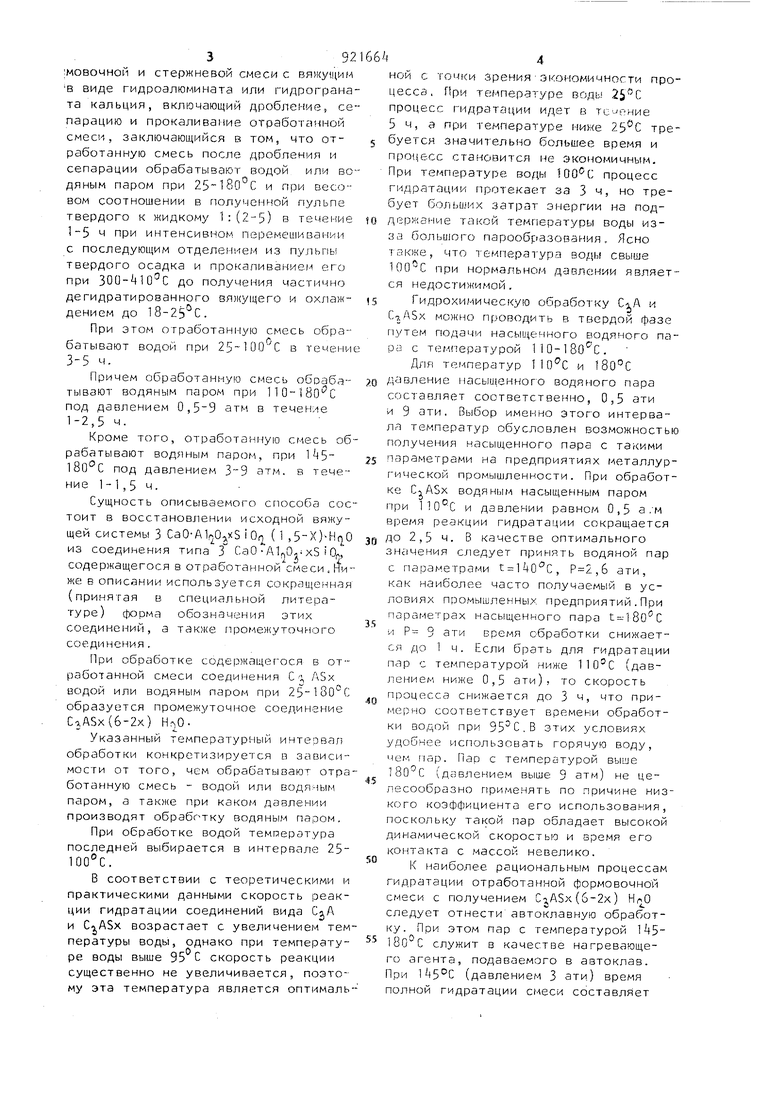

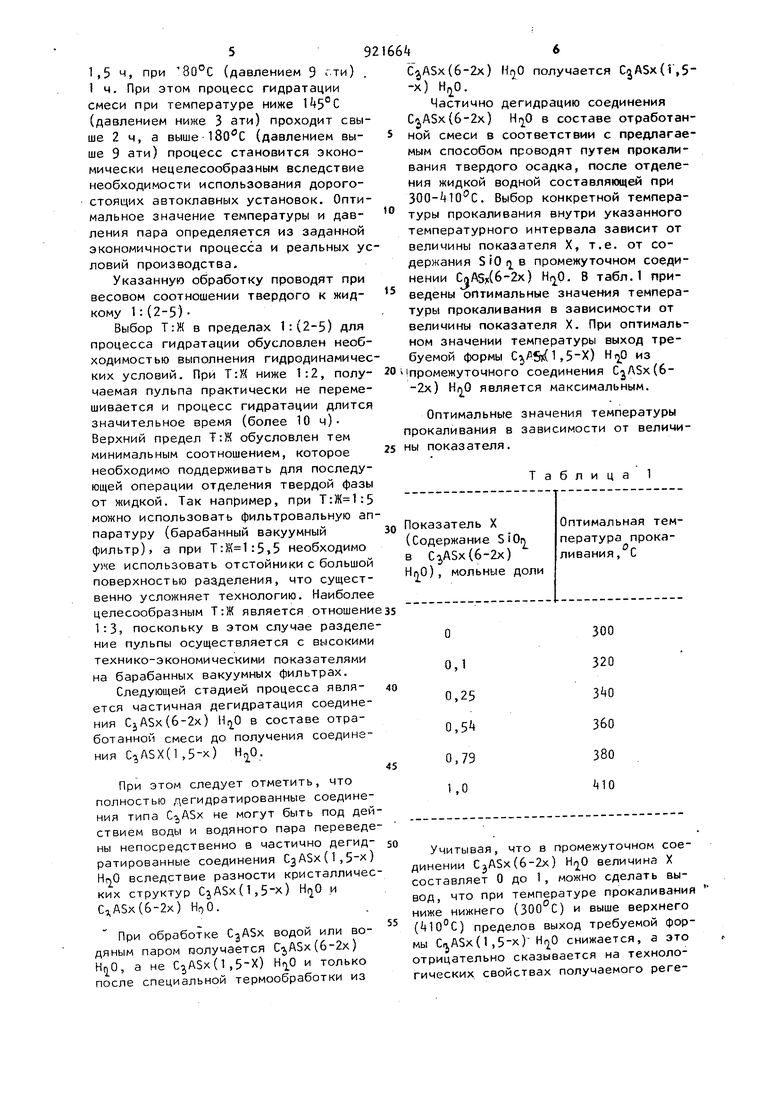

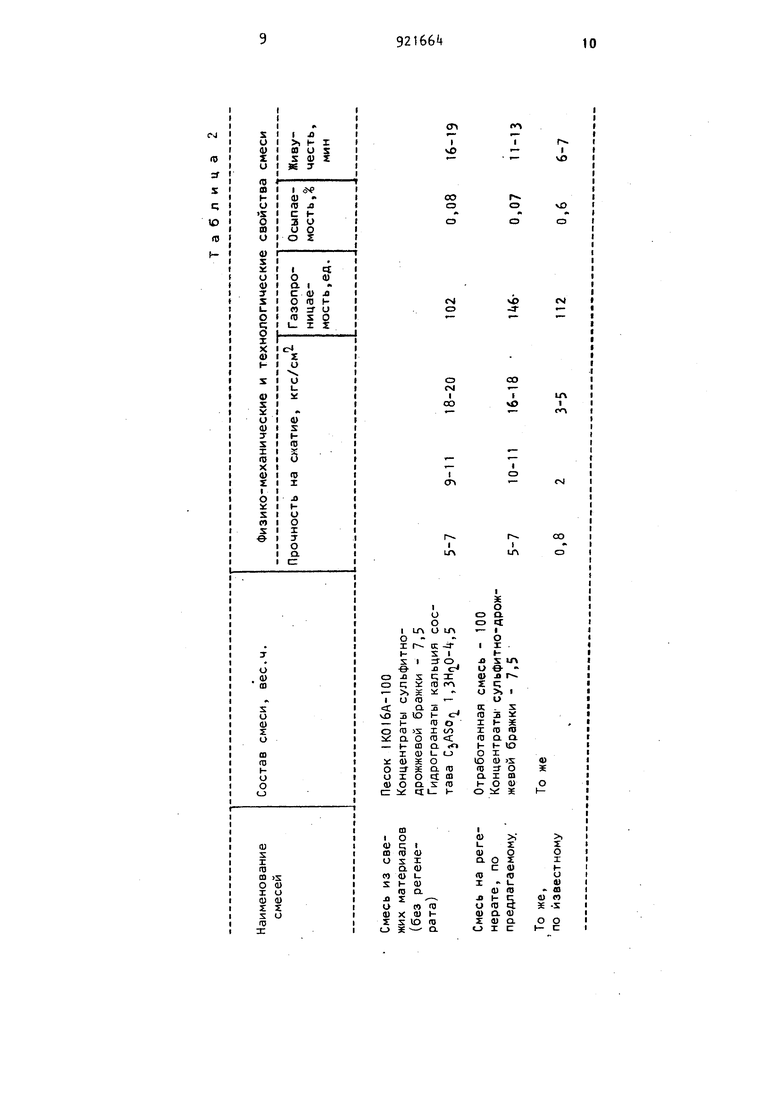

К наиболее рациональным процессам гидратации отработанной формовочной смеси с получением Ca,ASx(6-2x) следует отнести автоклавную обработку. При этом пар с температурой 180 С служит в качестве нагревающего агента, подаваемого в автоклав. При 145С (давлением 3 ати) время полной гидратации смеси составляет 59 1,5 ч, при 80°С (давлением 9 -ти) 1 ч. При этом процесс гидратации смеси при температуре ниже 145°С (давлением ниже 3 эти) проходит свыше 2 ч, а выше-180С (давлением выше 9 эти) процесс становится экономически нецелесообразным вследствие необходимости использования дорогостоящих автоклавных установок. Оптимальное значение температуры и давления пара определяется из заданной экономичности процесса и реальных ус ловий производства. Указанную обработку проводят при весовом соотношении твердого к жидкому 1:(2-5)Выбор Т:Ж в пределах 1:(2-5) для процесса гидратации обусловлен необходимостью выполнения гидродинамичес ких условий. При Т:Ж ниже 1:2, получаемая пульпа практически не перемешивается и процесс гидратации длится значительное время (более 10 ч) Верхний предел Т:Ж обусловлен тем минимальным соотношением, которое необходимо поддерживать для последующей операции отделения твердой фазы от жидкой. Так например, при можно использовать фильтровальную ап паратуру (барабанный вакуумный фильтр), а при ,5 необходимо уже использовать отстойники с большой поверхностью разделения, что существенно усложняет технологию. Наиболее целесообразным Т:Ж является отношение 1:3, поскольку в этом случае разделение пульпы осуществляется с высокими технико-экономическими показателями на барабанных вакуумных фильтрах. Следующей стадией процесса является частичная дегидратация соединения CjASx(6-2x) в составе отработанной смеси до получения соединения Ci,ASX(l ,3-х) . При этом следует отметить, что полностью дегидратированные соединения типа CojASx не могут быть под действием воды и водяного пара переведены непосредственно в частично дегидратироваиные соединения СзА5х(1,5-х) вследствие разности кристаллических структур CjASx(1,5-x) H(jO и C,,ASx(6-2x) НоО. При обработке СзАЗх водой или водяным паром получается СзА5х(6-2х) , а не СзА5х(1,5-Х) только после специальной термообработки из 4 (6-2x) Нг|0 получается СоА5х(Г,5-х) . Частично дегидрацию соединения C2|ASx(6-2x) в составе отработанной смеси в соответствии с предлагаемым способом проводят путем прокаливания твердого осадка, после отделения жидкой водной составляющей при . Выбор конкретной температуры прокаливания внутри указанного температурного интервала зависит от величины показателя X, т.е. от содержания SiOfj B промежуточном соединении CftASj((6-2x) . В табл.1 приведены оптимальные значения температуры прокаливания в зависимости от величины показателя X. При оптимальном значении температуры выход требуемой формы )1,) HijO из промежуточного соединения C2ASx(6-2х) является максимальным. Оптимальные значения температуры рокаливания в зависимости от величиы показателя. Таблица 1 Учитывая, что в промежуточном соеинении СзА5х(6-2х) величина X оставляет О до 1, можно сделать выод, что при температуре прокаливания иже нижнего (300°С) и выше верхнего () пределов выход требуемой форы ЦА$х(1,5-х) снижается, а это трицательно сказывается на технологических свойствах получаемого реге7нерата и ухудшает экономические показатели способа регенерации. Таким образом, в процессе регене рации и повторного использования см сей с вяжущим в виде гидроалюминато или гидрогранатов кальция имеет мес то следующий цикл превращений минералогических форм вяжущего: в исходной смеси для изготовлени форм и стержней ,5-Х)- Н,20 -В отработанной смеси -до регенерации в процессе проведения регенерации (до термообработки) СзА5х{6- х) в готовом к использованию регенерат СзА5х(1 ,5-х) . При этом обеспечивается полное восстановление вяжущих, механических и технологических свойств отработанной смеси и создается замкнутая безотходная технология изготовления отливок с использованием форм и стержней из смесей с указанным вяжущим. Пример. Отработанную смесь в количестве 10,5 кг, содержащую 10 кг кварцевого песка и 0,5 кг AlQ,Oi О,2S iOj, подвергают размо лу и сепарации через сито с размером ячеек мм доее полного прохождения через эти ячейки. Затем смешивают с 31,5 л воды (жидкость: твердая 4 фаза 3:1) при 95С и выдерживают пульпу при интенсивном перемешивании в течение 3 м. После этого пульпу разделяют на лабораторном сгустителе на воду, содержащую глинистую составляющую, кварцевый песок и сгущенный продукт. Воду от глинистой составляющей отделяют на лабораторном наливном фильтре для последующей регенерации. В результате водной обработки получают 10,8 кг твердого осадка, включающего 10 кг кварцевого песка и 0,8 кг гидрогранатов кальция состава Ч°3 0,,8 H-jO который, подвергают термообработке при 350°С в течение 6 ч. При этом получают 10,6 кг смеси состава: 10кг кварцевого песка и 0,6 кг дегидратированных промежуточных соединений состава A1p|0j О, 25 iO,2 1 ,3 . Полученный регенерат охлаждают до 25 С и смешивают с концентратами сульфитно-дрожжевой бражки в количестве 7,5 вес.ч, бражки на 100 вес.ч регенерата. Смешение производят в смесителе в течение 2 мин с получением готовой смеси. Аналогичные результаты были получены при регенерации смеси водяным паром под давлением 0,5-9 атм. при 110-180°С, а также водяным паром под давлением 39 атм. при 145-180°С. Состав и технологические свойства регенерированных смесей приведены в табл.2.

л I

г о

г сэ

vD

«

о

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации отработанной смеси литейного производства с вяжущими в виде гидроалюмината и гидрограната кальция | 1983 |

|

SU1090484A1 |

| Способ получения отвердителя на основе гидрогранатов кальция для изготовления литейных стержней и форм | 1982 |

|

SU1047577A1 |

| Установка гидравлической регенерации и обогащения песков | 1982 |

|

SU1163963A1 |

| Способ обработки материалов (его варианты) и устройство для его осуществления (его варианты) | 1980 |

|

SU1166881A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2001 |

|

RU2193525C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| Способ регенерации отработанных формовочных и стержневых смесей | 1987 |

|

SU1458061A1 |

| Способ получения гидрограната кальция | 1982 |

|

SU1325017A1 |

| Способ регенерации литейных песчано-глинистых формовочных смесей и устройство для его реализации | 1979 |

|

SU1055322A3 |

| Способ регенерации отработанных песчано-бентонитовых формовочных и песчано-смоляных стержневых смесей | 1987 |

|

SU1433632A1 |

VC

tvt

-3со

о

tM 11, 9 Из данных табл.2 видно, -что механические и технологические свойства смеси, полученной из регенерата практически идентичны аналогичным свойствам смеси, приготовленной на свежих исходных материалов и в то же время существенно превосходят свойства смеси, полученной на регенерате согласно известному способу. Предлагаемый способ регенерации смесей с .вяжущими в виде гидроалюминатов и гидрогранатов кальция позволяет создать замкнутую безотходную технологию, что особенно ценно в условиях истощения природных запасоб формовочных песков. Этот способ позволяет снизить расход вяжущего с 5 вес,ч. до 0,5 вес.ч. (для восполнения естественных потерь) при многократном использовании снизить рас ход свежего кварцевого песка на 95 Высокая прочность и газопроницаемость позволяет изготавливать из регенерированной смеси мелкие, средние и крупные стержни и формы. Формула изобретения 1. Способ регенерации формовочно и стержневой смеси с вяжущими в вид гидроалюмината или гидрограната кал ция, включающий дробление, сепараци и прокаливание отработанной смеси. отличающийся тем, что, с целью восстановления механических и технологических свойств отработанной смеси, отработанную смесь после дробления и сепарации обрабатывают водой или водяным паром при 25-180 С и при весовом соотношении в полученной пульпе твердого к жидкому 1:(2-5) в течение 1-5 ч при интенсивном перемешивании с последующим отделением из пульпы твердого осадка и прокаливанием его при 300- 410С до получения частично дегидратированного вяжущего и охлаждением до 18-25 С. 2. Способ по п.1,отличающий с я тем, что отработанную смесь обрабатывают водой при 25-100С в течение 3-5ч. 3. Способ ПОП.1, отличающ и и с я тем, что отработанную смесь обрабатывают водяным паром при ПО-180°С под давлением 0,5-9 ати. в течение 1-2,5 ч. . Способ поп.1иЗ, отличающийся тем, что отработанную смесь обрабатывают водяным паром при 145-180 С под давлением 3-9 ати. в течение 1-1,5 чИсточники информации, принятые во внимание при экспертизе 1.Патент Японии № 53-11822 4, кл. 11 А 211, опублик.1973. 2.Авторское свидетельство СССР № 302165, кл. В 22 С 5/ОД. 1968.

Авторы

Даты

1982-04-23—Публикация

1980-04-25—Подача