Изобретение относится к цветной металлургии, в частности к технологии переработки алюминатных растворов на глинозем и побочные продукты, и может быть использовано н качестве вяжущего в литейном производстве.

Известен способ получения гидрограната кальция путем обработки ще- лочно-алюминатного раствора извест-. ковым молоком с последующей термообработкой синтезированных гидрогра- натоБ кальция при 1100-1300°С.

Недостатком этого способа является использование в качестве известь содержащего материала - гидроокиси кальция для выделения гидрогранатов кальция. При синтезе гидрогранатов кальция на основе Са(ОН) процесс получения ЭТ1ГХ соединений осуществляется на поверхности Ca(Oil), , что не дает возможности получать мономинеральный продукт. Кроме того, ход продуктов в виде гидрограната кальция в этом случае составляет 60-70%, при этом получается смесь гидрогранатов кальция, содержащих 0,05; 0,1; 0,15 м.д. и т.д. кремнезема, а выход алюмината кальция составляет 70-75%.

Поскольку на последующих стадиях практически не удается выравнить внедрившийся кремнезем в решетку гидроалюмината кальция равномерно по всему осадку, то получаемы затем после TepN n4ecKoro обжига при 1400- 1300°С гидрогранат кальция не обеспечивает необходимых физико-механических свойств при использовании его в качестве связующего в питейных формах и стержнях.

Наиболее близким по технической сущности и достигаемому результату является способ получения гидрограната кальция путем обработки ще110Ч- но-алюминатного раствора известковым молоком с последующей термообработкой синтезируемого продукта при 290- .

Недостатком способа является невысокий выход 60-70% и невозможност получения мономинерального продукта

Цель изобретения - повышение выхода и качества целевого продукта.

Поставленная цель достигается тем, что согласно способу получения гидрограната кальция, включающему смешение алгомината или гидроалюмината натрия с добавкой кремнезема в

5

0

5

0 |

количестве 4-10 мас.%, с известью в твердом виде при массовом соотношении CaO/AljOj, равном 1,5-1,8 перед термообработкой полученну о смесь обрабатывают 2-5%-ным водным раствором карбоната натрия.

Термообработку ведут при 250-600°С.

Для синтеза гидрогранатов кальция твердый алюминат натрия, содержащий кремнезем, смешивают с окисью кальция в массовом соотношении СаО/А1.0 равном 1,5-1,8. Выбор такого интервала обусловлен тем, что при массовом соотношении CaO/Al O более 1,80 в конечном продукте присутствует избыточное количество гидроокиси кальция, что снижает выход основного продукта до 90Z и не позволяет регулировать физико-механические свойства смесей. При массовом соотношении СаО/А1пО, менее 1,50 в растворе остается часть непрореагировавшей окиси алзоминия, что экономически нецелесообразно.

При смешении алюмината натрия, содержащего кремнезем, с окистю кальция можно заранее обеспечить заданные соотношения в конечном продукте 3 СаО Al,jOj- Е10 , (6-2х)Н20.

Для получения гидрогранатов кальция с заданным содержанием SiO используют твердый алюминат или гидроалюминат натрия с содержанием SiOj 4-10 мас.% SiO;. Содержание 4 мас.% 5 SiO необходимо для получения слабонасыщенных гидрогранатов кальция состава 3CaO-Al,jOv 0,1. SiO,. 5,8 . При содержании ниже, чем 4 мас.% обиазуются соединения ЗСаО-А1 {О, содержащие незначительное количество кремнезема, которое не позволяет регулиронат. i l.i-rжо-механические свойства смеси, прочность, текучесть и т.д.

При использовании гидроалюмината с более высоким содержанием SiO , чем 1,0 мас.%, в конечном продукте появляется нежелательная примесь в виде алюмосиликата натрия.

Обработка содовым раствором (2- 5 мас.%) приводит к образованию промежуточных Бысокореакцион1-1ых комплексов в растворе, которые, реагируя с 5 кремнеземом, приводят к образованию гидрогранатов кальцш с высоким выходом.

После термообработки гидрогранатз кальция при 250-600 С получают вя0

0

5

313

жущее, которое отвечает формуле ЗСаО-А1,0, f;iO, У К О, где х 0,01-0,25 м.д .; у 1,3- 1,7 м.д.

Пример. 95 г окиси кальция , смешивают с 100 г алюмината натрия, содержащего, мае.7-.: 35,22; AljO 51,95; SiGj 6,83, В этом случа массовое отношение CaO/AI O, равно 1,64. Полученную смесь обрабатывают водным раствором карбоната натрия, содержащего 3,5 мас.% .

В резульате синтеза получается гидрогранат кальция состава ЗСаО « ,2 SiC2-5,6 . Выход гидрограната кальция 95%. После термичес- кого обжига при 310°С получается вя- жущее ЗСаО-А120з-0,2 SiOj- 1,1 Н,,0.

Использование растворов, содержащих ниже 2,0 мас.% , не оказывает каталитического влияния на ско- рость процесса и выход полезного компонента, а при более высоких концентрациях, чем 5,0 мас.% , гидрогранаты кальция разлагаются содовым раствором-и выход гидрограната кальция снил ;ается.

Для придания вяжущих свойств гидрограната кальция синтезированные соединения состава ЗСаОА1jOj-SiOj (6-2х) НО подвергают термической обработке при 250-600°С. В этом случае получаются вяжутцие соединения, содержащие SiC,, , которые могут быть использованы для приготовления самотвердеющих форм и стержней.

Аналогично получают гидрогранаты на ocM iiie гидроллюмр.натг Кгл.чьция,

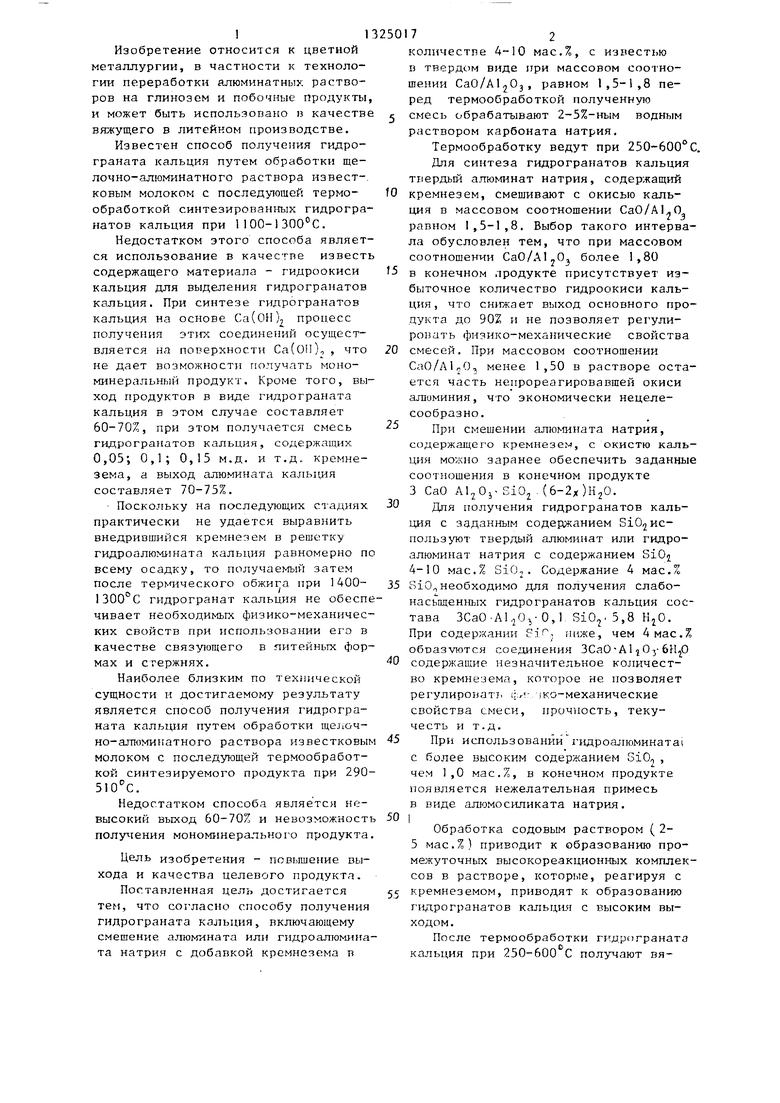

В табл. П1;иве/1ены услогзпл синтеза гидрогранатов кальция.

Приведенные в табл.I данные показывают, что условия синтеза по предлагаемому способу обеспечивают повы ше1ше выхода гидрограната кальция на 20-22%. Лля определения качества синтезированных материалов пoлy eн174

гидрг-rpai эты каггьция подвергают термическоьгу обжигу при , в-результате чего получают частично де- гидрлтированные соединения ЗСаО-АКО (1,5-2х) .

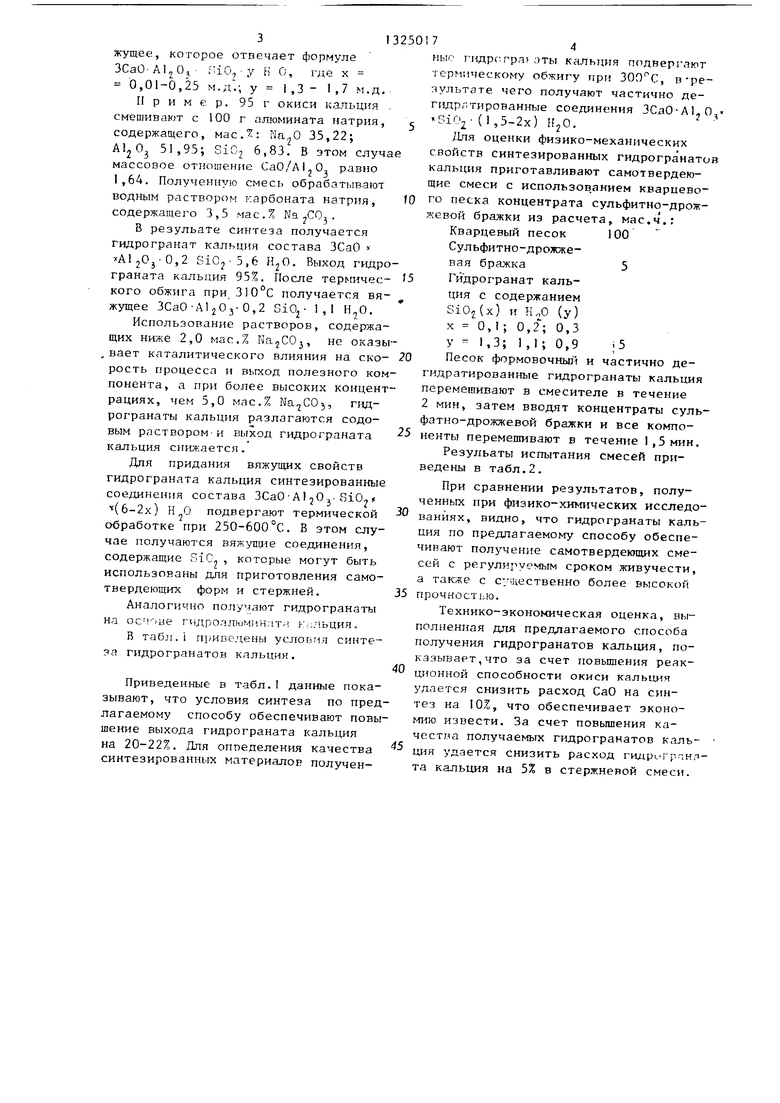

Для оценки физико-механических свойств синтезированных гидрогра иато кальция приготавливают самотвердеющие смеси с использов,анием кварцевого песка концентрата сульфитно-дрожжевой бражки из расчета, мае.ч.;

Кварцевый песок 100

Сульфитно-дролокевая бражка5

Гй дрогранат кальция с содержанием

SiOjlx) и Н„0 (у)

X 0,1; 0, 0,3

у - 1,3; 1,1; 0,9 ;5

Песок формовочны11 и частично дегидратированные гидрогранаты кальция перемешивают в смесителе в течение 2 мин, затем вводят концентраты сульфатно-дрожжевой бражки и все компоненты перемешивают в течение 1 ,5 мин.

Резульаты испытания смесей приведены в табл.2.

При сравнении результатов, полученных при физико-химических исследованиях, видно, что гидрогранаты кальция по предлагаемому способу обеспечивают получение самотвердеющих смесей с регулиг емым сроком живучести, а также с су дественно более высокой прочностью.

Технико-экономическая оценка, выполненная для предлагаемого способа получения гидрогранатов кальция, показывает, что за счет повышения реакционной способности окиси кальция удается снизить расход СаО на синтез на 10%, что обеспечивает эконо- м-гю извести. За счет повьппения ка- 4ecT;ja получаемых гидрогранатов каль ция удается снизить расход гидр Гртн та кальция на 5% в стержневой смеси.

13250176

Таблица 1

Редактор Н.Рогулич

Составитель Т.Берештейн Техред Л. Сердюкова

Заказ 3015/21 Тираж 455Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор;. Бутя га

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отвердителя на основе гидрогранатов кальция для изготовления литейных стержней и форм | 1982 |

|

SU1047577A1 |

| Отвердитель для самотвердеющих смесей,используемых при изготовлении литейных стержней и форм | 1980 |

|

SU1094192A1 |

| Способ получения глиноземсодержащего компонента | 1979 |

|

SU772991A1 |

| Способ регенерации отработанной смеси литейного производства с вяжущими в виде гидроалюмината и гидрограната кальция | 1983 |

|

SU1090484A1 |

| Способ получения гидроалюмината кальция | 1977 |

|

SU704019A1 |

| Способ обескремнивания алюминатных растворов | 1981 |

|

SU1097561A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2001 |

|

RU2193525C1 |

| Способ получения гидроалюмината кальция | 1980 |

|

SU933639A1 |

| Способ получения глиноземсодержащего компонента | 1980 |

|

SU893928A1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНАТНЫХ РАСТВОРОВ | 1968 |

|

SU207884A1 |

Авторы

Даты

1987-07-23—Публикация

1982-04-26—Подача