11 Изобретение относится к литейному производству и может быть использовано для регенерацкн отработанных формовочных и стержневых смесей, содержащих в качестве звяикуздих гидроалюминаты или гидрогранать кальяия. Известен способ регенерации отработанных смесей, заключакяцийся в ч;ом, что отработанную формовочную и стержневую смесь подвергают дроблению сепарации, прокаливанию и дополнительному селективному измельчению минеральных вяжущих 11 3 Данный способ характеризуется непол ным восстановлением вяжущего в процессе регенерации, что исключает возможность соединения безотходной технологий Наиболее близким к предлагаемому по технической сущности и достигаемсллу результату является способ регенерации отработанной смеси на основе песка с вяжущими в виде гидроалюмината и гидрограната кальция, представляющими собой химическое соединение на основе OKI си кальция и окиси алюминия, заключающийся в том, что на отработанную смесь после ее дробления и сепарации воздействуют растворителем (водой или водяньм паром) при 25-180 0 и при массовом соотношении в подученной пуяь пе твердого к жидкому 1:( 2-5) в течение 1-5 ч в условиях интенсивного пере мешивания с последующим отделением из пульпы твердого осадка песка шз расворителя и прокалив ием его при 300410 С до подучения частично дегидратированного вяжущего и охлаждением до 18-25°С t23 . Однако предлагаемая технология регенерации отработанной смеси с вяжущими в виде гидроалюмината и гидрограната кальдия не обеспечивает длительное повторное использование вяжущего в среде с кварцевым песком, что понижает механические и технологические свойства смесей за счет постепенного наксетления кремнезема в отвердителе. Целью изобретения является повышен ние полноты восстановления вяжущего, а также улучшение физико-механических и технологических свойств отрабоовяной смеси в сочетании с восстановленным вяжущим. Поставленная цель достигается тем, что согласно способу регенерации отработанной смеси литейного производства с вяжущими в виде гидроалвямината или гидрограната кальшш - химических соединений на основе окиси кальшш и окиси 84 алюминия, вклкиающий дробление и сепарацию отработанной смеси, воздействие на нее растворителя с последующим отдел лением песка от растворителя, на отработанную смесь воздействуют в течение 1-5 ч растворителем в виде 1015%-го водного раствора едкого натра при массовом соотношении последнего с отработанной смесью, соответственно {10-15): и при температуре 50-9S, отделшбт растворитель от песка и восстанавливают его до исходного водного раствора.едкого натра путем обработки растворителя в течение 1-5 ч окисью или гидроокисью алюминия/ соответственно (2,95-3,05): и при температуре 50-95 0 с последующим возвращением водного раствора едкого натра на операцию воздействия растворителя на отрабатанную смесь, а остаток в виде восстановленного вяжущего промывают водой, смешивают с песком и термообрабатътают полученную смесь при 300410С, причем песок до смешивания с восстановленным вяжущим очищают от окиси кальция путем воздействия на него в течение 1-6 ч соляной или азотной кислотой. Очистку песка с содержащейся в нем окисью кальция проводят соляной или азотной кислотой при молярном соотношеНИИ окиси каль,ция и кислоты в пересчете на сухое вещество :(1,01-1,02). Сущность изобретения, состоит в следующем. Отработанная смесь, содержащая кварцекый песок и гидрогранатовые соедине-, ния состава ЭСскО SiO подвергается отработке 0- 5%-ным водным раствором едкого натра при 5095°С 1-5 ч. Выбор концентрационного интервала щелочного раствора NaOH обусловлен следующим. При концентрации водного раствора . К01 ОН ниже 10% и температуре ниже 50С степень регенерации вяжущего составляет всего 60-70%. Концентрация водного раствора Not ОН выще 15% и температура выше технологически нецелесообразны, так как .дальнейшее увеличение концентрации NctOH в водном растворе приводит к увеличению содержания кремнезема и получению на дальнейшей стадии гидрогранатов с повышенным содержанием Si02 (более 0,3 мольных долей SiO), а повышение темпераоуры приводит к сильному парообразованию. При выдержке пульты (отработанная , смесь + щелочной раствор) меньше 1 ч извлечение из гидрограната кала щш составляет всего 5О-бО%, а при выдержке более 5 ч в щелочном растворе Not ОН Имеется избьиочное количеств во кремнезема, что затрудкяет восста- новление гидрограната кальция с заданным соотношением. Упомянутую гидрохимическую обрабог ку отработанной смеси для гидрогранатового вяжущего можно представить в виде реакции ЗСоО xSi 0 +рН20-ь20Н (3-: )Cq(Oril + CaO-xSiO -ffAeCOH) В соответствии с этой реакцией после такой обработки в твердой фазе получается (3-)) (ОН/2и гидроксилаты кальция состава ( СоО xSijO.; , 1-3, , , а в жвдкой фазе содержатся ионы ЛеСОН/.ОН ,Noi В этом случае получается алюми1)сатный раствор, /содеряйщий 1О-15 вес. % KdOH и S-5 вес. % 20 . Для очистки шелочно-апюминатного раствора и возвращения его на стадию гидрохимической обработки полученный facTBop обрабатьтают известью (окисью кальция) при молекулярном отношении CaOiAe O 2,95-3,05 при 50-95 1-5 ч. При этом протекает реакция син теза гидрогранатовых соединений aco-Ae Og-xSiO Cfe- xlH o . ,. по реакции 3CaO-b2A.(OH) + xH2StO +3H2Qi:3Cc«Ox AujO -xSiO (б-2х)Н,(х+Ч)ОН-+ -ZxH,j,0 . Моле1 улярное отношение СаО-Де Оа равное 2,95-3,05, определяется стехио метрией синтезируемого соединения. При дозировке Са ниже 2,95 гидрогранатовые соединения не образуются. При дозировке CdO-AC Oj больше 3,О5 в подученном соединении остается в избытке Са(ОН)2 . При температуре ниже 5 0°С и продолжительности менее, чем на 1 ч образуется всего 5О-70% гидрогранатовых соединений, а температура более 95°С и прроолжительноспь выдержки пульпы более 5 ч экономически нецелесообразны вследствие повышенного дасхода пара и энергии на процесс синтез После отделения и промьюки ( данное соединен9,е после термообработки при ЗОО--410 С образует непрерьтный ряд частично-дегидратированных соединений состава 3Cc(0-Ag -xStO(-/,5-x|H O , которые явл яются вяжущими веществами-отвердктелями. Температурный интервал обработки обусловлен тем, что при температуре ниже , полнота образования данного соединения недостаточна, а при температуре больше оно разлагаетсяна алюминаты кальция и СаО. Для получения качественного кварце- вого песка его после щелочной обработки подвергают действию -минеральной кислоты, наприкер НСЙ, HNO.J и т.д. Эта операция является необходимой для выведения избыточного to((OH)2 и гидросиликатов кальция состава СслО- xSi02- из формовочного песка. Процесс вьшеде ния этих соединений осуществляется в соответствии с реакцией Со((ОН)+2 Н С С йСо(Се. , VGo(0.x9i02-pHO + 5rHaC vCo(CC2 xSi02- -pH20. Из этих реакций видно, что молярное соотношение кислоты (НСС, HNOj | . Сой должно составлять 1,01-1,03, что обео печивает полное прохождение реакции извлечения СаО из Са(ОН)2 и гидросилшсата кальция. После этой операции кварцевый песок смешивают с восстановленным отвердителем и смесь термообрабатБшают при 300-410С и охлаждают до 18-25 С. Готовую самоотверждающую формовочную и стержневую смесь получают путем смешивания регенератора, содержащего восстановленный отвердитель, с сульфитно-дрожжевой бражкой. Способ осушествляется следующим образом. Отработанную смесь в количестве 10,5 кг, содержащую 1О кг кварцевого песка(510.2)и О,5 кг BCoiO-Ae O -fli-fSiO подвергают размолу, сепарации через сито с размером ячеек 3x3 мм до полного прохождения смеси через сито, обрабатывают 131,25 кг 1О%-го раствора NoiOH (,5) при и выдерживают пульпу 3 ч. После этого пуль пу разделяют на лабораторной фильтровальной воронке на щелочно-алюминатчкый раствор, количество которого сое- , тавляет 126,79 кг (1Омас.% NaOH и 1,43 мас.% ) и производят обработку раствора активной окисью кят ция при соотношении СаО: Ai 3

равном 3. Для этого в аяюминатный раствор вводят 0,235 кг СаО (активность 10О%). В рв льоате обработки, промывки н сушки лолртадот 0,48 кг 3t«0. , Кварцевый песок в количестве 10 кг, 0,387 кг

0,025 кг CdO-SlO -KgO tc(( N20 обрабатывают соля и 6,62 кг ной кислотой в молярном отношении СаО : кислот 1:1,01 (О,72 кгКСе). В результате обработки подучают paci ворСаСй в количестве 0,597 и 1О кг чистого кварцевого песка. После этого 1О кг кварцевого песка смешивают с 0,48 кг восстановленного ранее гидрогранатового соединения (+O,O2 кг

свежего гидрограната) и подвергают сушке при в течение 6 ч. Затем смесь охлаждают до и смешивают с концентратами сульфитно-дрожжевой бражки в количестве мас.ч. -бражки на 100 мас.ч. регенерата. Перемешивание п роизводят в смесителе 12 мин с получением гчэтовой смеси. Аналогичные ре льтаты получены при обработке песка с содержащейся в нем окисью кальция азотной кислотой.

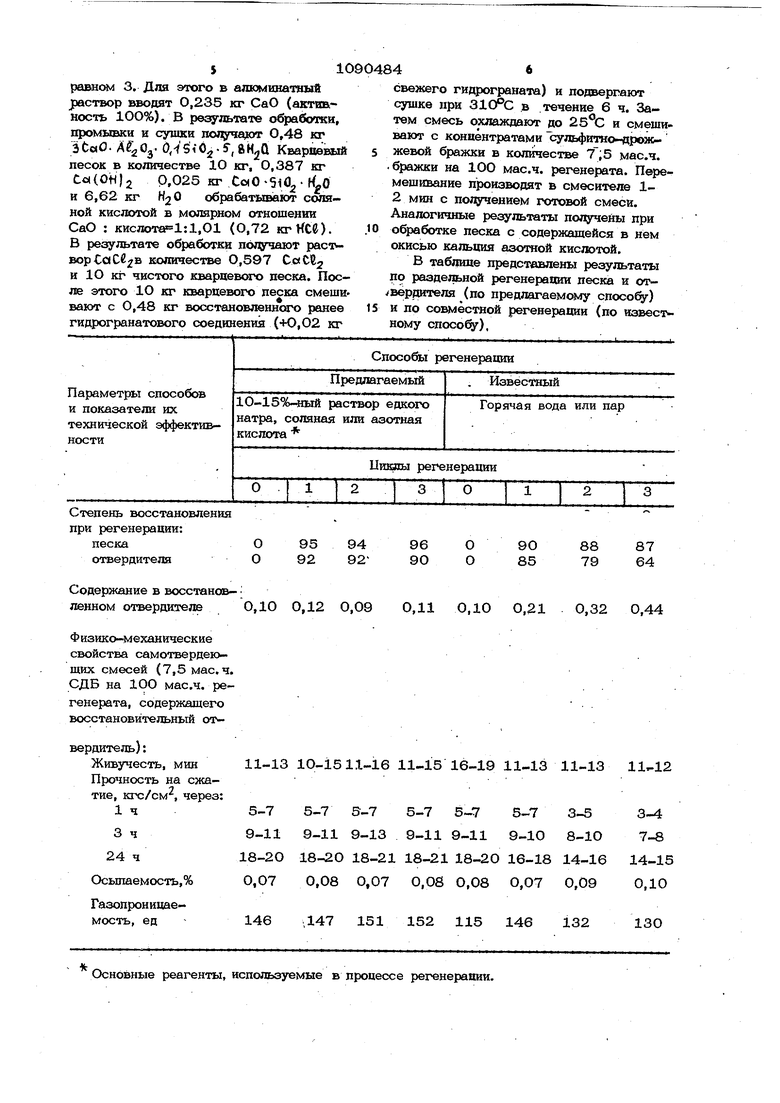

В таблице представлены результаты по раздельной регенерации песка и от вердителя (по предлагаемому способу) и по совместной регенерации (по извесч ному способ у).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации формовочной и стержневой смеси с вяжущими в виде гидроалюмината или гидрограната кальция | 1980 |

|

SU921664A1 |

| Способ получения отвердителя на основе гидрогранатов кальция для изготовления литейных стержней и форм | 1982 |

|

SU1047577A1 |

| Способ получения гидрограната кальция | 1982 |

|

SU1325017A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| Отвердитель для самотвердеющих смесей,используемых при изготовлении литейных стержней и форм | 1980 |

|

SU1094192A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2001 |

|

RU2193525C1 |

| Способ регенерации отработанных щелочных растворов для травления алюминиевых сплавов | 1979 |

|

SU891802A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1977 |

|

SU635063A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1987 |

|

SU1430384A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2006 |

|

RU2312091C1 |

1. СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СМЕСИ ЛИТЕЙНОГХ) ПРОИЗБОДСТВА С ВЯЖУЩИМИ В ВИДЕ. ГИДРОАЛЮМИНАТА И ГЦДРОГРАНАТА КАЛЬЦИЯ - химических соединений на основе окиси кальция и окиси алюминия, включающий дробление и сепарацию отработанной смеси, воздействие на нее растворителя с последующим отделением песка от растворителя, отличающийся тем, что, с целью повыщения полноты восстановления вяжущего, а также улучшения физикониеханических и технологических свойств отработанной смеси в сочетании с восстановленным вяжущим, на отработанную смесь воздействуют в течение 1-5 ч 4 i V растворителем в виде 10-15%-го водного раствора едкого натра при массовом соотношении последнего с отработанной смесью, соответственно

Степень восстановления

при регенерации:

песка

отвердителя

Содержание в восстановленном отвершкгеле

Ф изико-механические свойства самотвердеющих смесей (7,5 мас.ч. СДБ на 1ОО мас.ч. регенерата, содержащего восстановительный отвердитель): 11-13 10-15 Живучесть, мин Прочность на сжатие, кгс/см, через: 5-7 1 ч 9-11 3 ч 18-2 О 18-20 24 ч 0,08 Осыпаемость, % Газопроницае147мость, ед

Основные реагенты, используемые в процессе рег«нерааии.

87

О О

90

88 79 64 85

0,11 ОДО 0,21 0,32 0,44 1-16 11-15 16-19 11-13 11-13 Э-75-7 5-7 5-73-5 9-139-11 9-11 9-108-10 14-15 18-2118-21 18-20 16-1814-16 0,070,08 0,08 0,070,09 151 152 115 146

7 109О4848

Из данных приведенных в габяиие,при возрастании числа шпслов регенерасп&цувГл что предлагаемый способ обеспе.иии от 1 до 3.

чивает более вьюокую степень восстанов-При годовом расходе смеси, подверления песка и отвердителя в процессе рё-гаемой регенерации (1 млн 55 тыс. тонн)

генерации,что благстриятно отражается5 эконся инеский эффект, обеспечиваемый

на уровне показателей физшсо-механичес-предлагаемым способом, составляет

ких свойств самоотверждакщих смесей25О тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 3021165, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ регенерации формовочной и стержневой смеси с вяжущими в виде гидроалюмината или гидрограната кальция | 1980 |

|

SU921664A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-07—Публикация

1983-01-31—Подача