вспомогательных импульсных электрическим разрядов, частота следования которых в 5-7 раз выше-частоты следования основных разрядов, а их запасаемая энергия в 5-15 раз ниже запасаемой энергии основных разрядов

5. Устройство для обработки материалов, преимущественно регенерации формовочных и стержневых смесей, содержащее цилиндрическую камеру с входным и выходным патрубками и размещенные в ней электроды для создания импульсных электрических разрядов, отличающееся тем, что, с целью повышения эффективности процесса, устройство снабжено излучателем ультразвуковых колеба6881

НИИ, которьй установлен внутри камеры на ее боковой поверхности перед электродами и изолирован от камеры.

6, Устройство для обработки материалов, преимущественно регенерации формовочных и стержневых смесей с пенообразующими добавками, содержащее цилиндрическую камеру с входным и выходным патрубками и размещенные в ней электроды для создания импульсных электрических разрядов, от л ичающееся тем, что, с целью повьш1ения эффективности процесса, устройство снабжено дополнительными электродами, которые установлены внутри камеры вдоль ее боковой поверхности, изолированы от нее и подключены к источнику постоянного тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления смеси для литейных форм и стержней | 1986 |

|

SU1368105A1 |

| УСТРОЙСТВО ДЛЯ КАВИТАЦИОННОГО ИЗМЕЛЬЧЕНИЯ, АКТИВАЦИИ, ДЕЗИНФЕКЦИИ ВЕЩЕСТВА | 2009 |

|

RU2397015C1 |

| Способ регенерации песков из отработанных формовочных и стержневых смесей | 1985 |

|

SU1276424A1 |

| УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2023 |

|

RU2802344C1 |

| Способ виброрегенерации формовочных песков | 1988 |

|

SU1562058A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| Смеситель непрерывного действия | 1979 |

|

SU865485A1 |

| Способ регенерации формовочной и стержневой смеси с вяжущими в виде гидроалюмината или гидрограната кальция | 1980 |

|

SU921664A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ, ИЗМЕЛЬЧЕНИЯ И РЕГЕНЕРАЦИИ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 1984 |

|

SU1164942A1 |

| Способ приготовления модифицированного жидкостекольного связующего для изготовления литейных форм и стержней | 1989 |

|

SU1673247A1 |

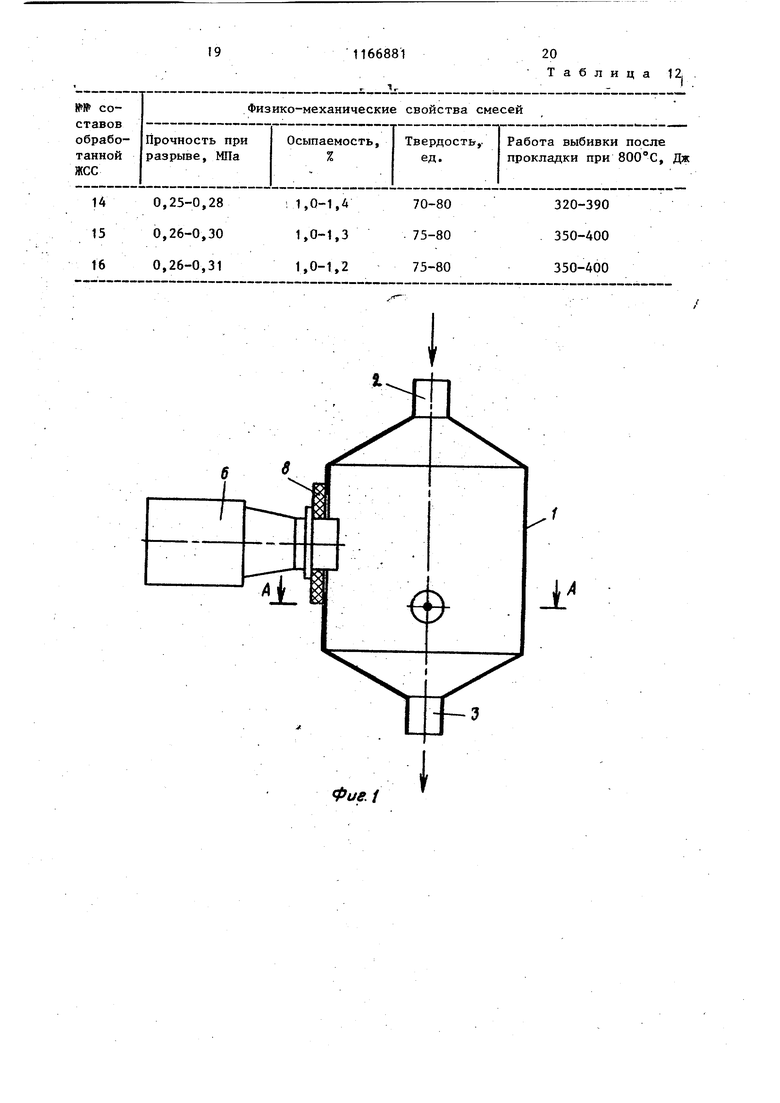

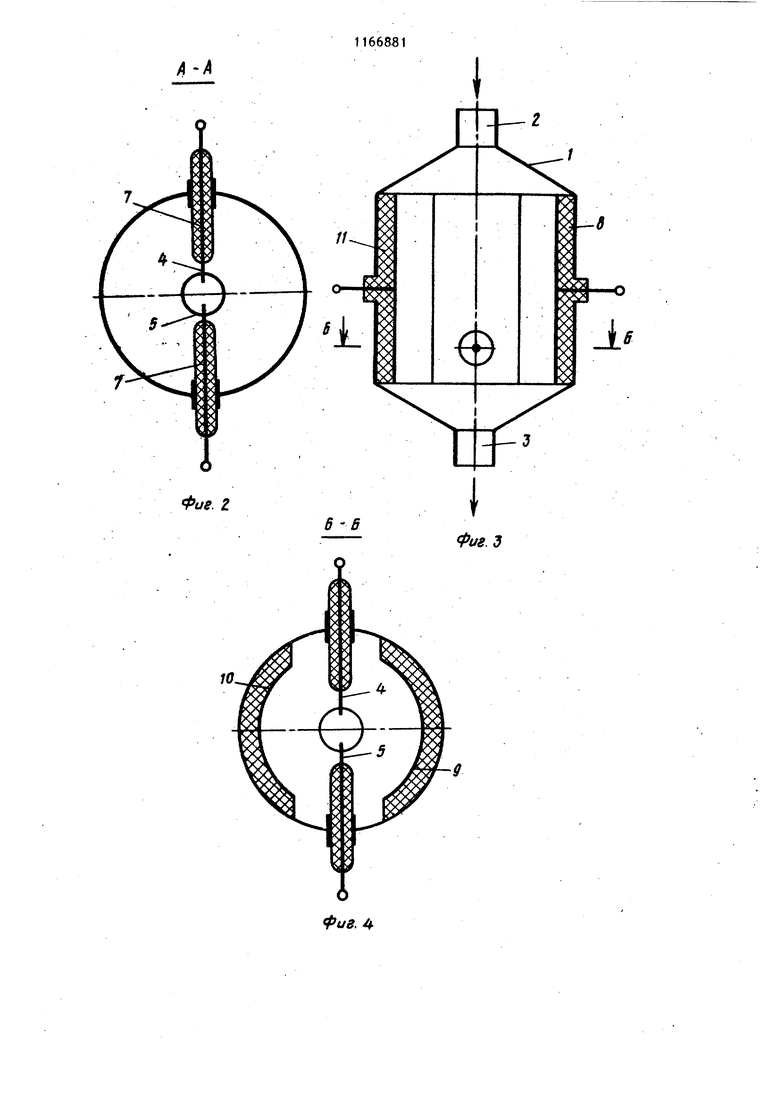

1. Способ обработки материалов, преимущественно регенерации формовочных и стержневых смесей, путем воздействия импульсными электрическими разрядами на водную пульпу из отработанной формовочной и стержневой смеси и насьпцения водной среды ка- . витационными пузырями, о т л и ч акг щ и и с я тем, что, с целью повышения эффективности процесса, проводят насыщение пульпы кавитационными пузырями ультразвуком интенсивностью 0,8-3,0 Вт/см с частотой колебаний 16-22 кГц одновременно с импульсными электрическими ударами. 2.Способ обработки материалов, премиущественно регенерации формовочных и стержневых смесей, путем воздействия импульсными электрическими разрядами на водную пульпу из отработанной формовочной и стержневой смеси и насыщения водной среды кавитационными пузырями, отличающийся тем, что, с целью повышения эффективности процесса, предварительно проводят насьш1ение пульпы .газообразными продуктами электрЬлиза воды при избыточном давлении 0,11,0 МПа. 3.Способ по п. 2, отлич аю-щ и и с я тем, что, с целью.обеспечения разрушения крупных комьев отработанной смеси, перед воздей9) СЬ СХ ствием на пульпу импульсными электрическими разрядами давление в пульпе понижают до атмосферного. 00 4.Способ обработки материалов, преимущественно регенерации формовочных и стержневых смесей с пенообра- зующими добавками, путем воздействия импульсными электрическими разрядами на пульпу и насыщения водной среды кавитационными пузырями, о-т л ичающийся тем, что, с целью повышения эффективности процесса, предварительно проводят насыщение пульпы кавитационными пузырями от

Изобретение относится к литейному производству и может быть использовано в смесеприготовительных отделениях-литейных цехов для регенерации отработанных формовочных и стержневых смесей.

Известен способ регенерации смесей, заключающийся в отмывании поверхности зерен кварцевого песка с одновременным электроимпульснь1м воздействием и последующей сушкой в сушилке ij .

Однако известный способ не позволяет полностью осуществить качественную регенерацию из-за малого ресурса электродной системы и недостаточно эффективного преобразования электрической энергии в механическую. Это связано с тем, что формирование каHaJia ра зряда происходит преимущественно в зоне прилегания изоляционного покрытия к проводящему стержню электрода, так как именно в этой зоне имеет место наибольшее искажение и градиент напряженности электрического поля. Близость канала разряда к изоляции электрода приводит к изоляции электрода приводит к быстрому выходу ее из.строя.

Известен способ повьшения. эффективности электрического разряда

в жидкости путем создания пузырьков газа в межэлектродном промежутке 2j. Однако такой способ характеризуется низкой эффективностью электрического разряда в жидкости из-за больших размеров пузырьков газа и неравномерностью их распределения в межэлектродном промежутке. I Наиболее близким к предлагаемому

является способ электрогидравлического дробления материалов с одновременным созданием в объеме жидкости большого количества мелких пузырьков. Пузырьки, создаваемые за счет

. пропускания струи газа или пара сквозь объём жидкости или за счет/ ;нагревания до кипения, захватывают мелкие частицы твердого материала : и перемещают их вверх. Дробление

твердого материала происходит в результате схлопывания пузырьков под действием электрогидравлического удара з .

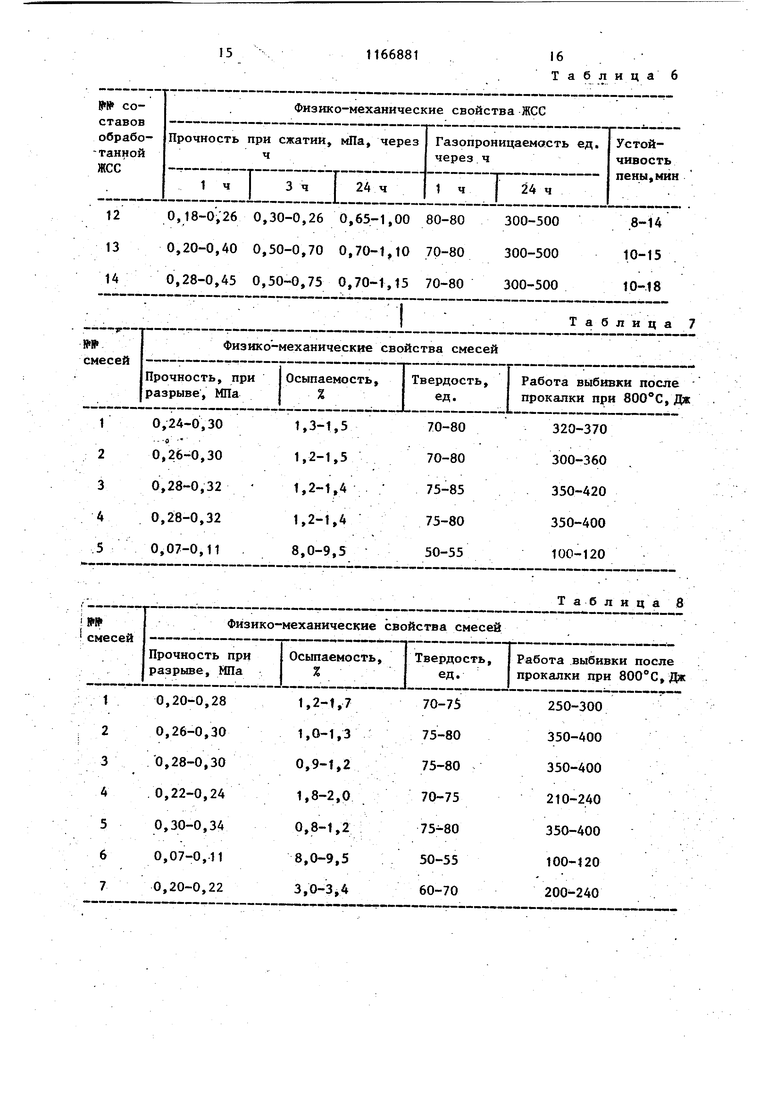

Однако этот способ не может быть эффективно использован для регенерации отработанных формовочных и стержневых смесей, так как подъемной силы пузырька недостаточно для подъема комьев смеси. Кроме того, сам способ создания пузырьков (кипячение, продувка газом или паром) весьма энергоемки. Данньй способ малопригоден для регенерации отрабо танных смесей в потоке жидкости, так как пузьфьки газа или пара будут уноситься потоком пульпы из разрядной зоны. Это значительно снижает эффективность электрогидравлической обработки. . Известно устройство для дроблени материалов методом пузырьковой куму ляции, содержащее цилиндрическую камеру с входным и выходным патрубками и размещенные в ней электроды 1для создания импульсных электрических разрядов. Устройство может быть применено для регенерации отработан ных Формовочных и стержневых смесей 4. Недостатком устройства является то, что газ или пар, подаваемый в корпус камеры, используется неэффективно, так как выходит через вы.ходные отверстия в пространство под I электродами и таким образом насыщает не весь объем пульпы, в то время как электрогидравлическая обра:ботка осуществляется во всем объеме камеры. Кроме того, пузырьки ,газа, осевшие на зернах песка, будут непрерывно уноситься-из зоны iвоздействия электрогидравлического удара потоком пьшьпы. Все это резко снижаетэффективность кавитационных процессов, которые как показывают исследования, являются основным дей ствующим фактором процесса электрогидравлической регенерации. Устройство требует дополнительного источника пара или сжатого газа, что усложняет и удорожает процесс. Цель изобретения - повышение эффективности процесса, обеспечение разрушения крупных комьев отработан ной смеси. Изобретение направлено на осущес вление регенерации формовочных или стержневых смесей путем воздействия импульсньв4И электрическими разрядами на водную пульпу из отработанной формовочной и стержневой смесей и создания кавитационных пузырьков а пульпе и устройстве для осуществления способа. Проводят насыщение пульпы кавита ционными пузырями ультразвуком инте сивностью 0,8-3,0 Вт/CMf и частотой колебаний 16-22 кГц. Одновременно с импульсными электрическими ударами. Отличительной особенностью варианта способа является то, что предварительно проводят насьпцение пульпы газообразными продуктами электролиза воды при избыточном давлении ;0,1-1,О.МПа. Причем с целвю обеспечёния разрушения крупных комьев обработанной смеси, перед воздействием на пульпу импульсными электрическими рдзрядами давление в пульпе понижают до атмосферного. Отличительной особенностью другого рпособа является также то, что с целью повышения эффективности процесса предварительно проводят насыщение пульпы кавитационными пузьфьками, вспомогательными и импульсными электрическими разрядами.Для (ЭТОГО ее дополнительно обрабатывают вспомогательными импульсными электрическими разрядами, частота следования которых в 5-7 раз вьш1е частоты следования основных с разрядов, а их запасаемая энергия в 5-15 раз ниже запасаемой энергии основных разрядов. Способ осуществляется устройством, которое кроме известных элементов дополнительно содержит излучатель ультразвуковых колебаний, установленный внутри камеры на ее боковой поверхности перед электродами и изолированнБй от камеры. Отличительной особенностью другого варианта устройства является то, что устройство дополнительно снабжено электродами, которые установлены внутри камеры вдоль ее боковой поверхности, изолированы от нее и под- ключены к источнику постоянного тока. Способ осуществляется следующим образом. Отработанную формовочную или стержневую смесь смешивают с водой при отношении твердая часть к жидкой в пределах 1:2-1:6 и прокачивают через разрядную камеру, дополнительно оснащенную одним или несколькими излучателями ультразвуковых колебаний для образования в потоке пульпы кавитационных пузырьков. Ультразвуковая и электрогидравлическая обработки осуществляются одновременно. Оптимальными режимами процесса является: величина запасаемой энергии электродов 0,4-4,0 кДж, частота следования импульсов 0,3-5,0 Гц, частота ультразвуковых колебаний 16-22 кГц, интенсивность ультразвуковых колебаний 0,8-3,0 Вт/см. Использование ультразвуковых колебаний в процессе электрогидравлической регенерации формовочных или .стержневых смесей позволяет не только насыщать водно-песчаную пульпу кавитационными пузырьками и интенсифицировать- действие эдектрогид1$авлических импульсов, но и создать дополнительные потоки, способствующие дополнительному трению песчинок при перемещении друг относительно друга, что также приводит к удалению поверхностных пленок с их поверхности. Это обстоятельство позволяет, во-первых, повысить эффек. тивность процесса регенерации, воBTopbix несколько снизить затраты «электроэнергии в процессе эксплуата.ции электрогидравлической установки так как на 15-20% снижается величина запасаемой на конденсаторах энергии по сравнению с чистой электрогидравлической регенерацией. Для доказательства, оптимальности указанного режима регенерации проведены эксперименты по определению физико-механических свойств ЖСС, содержащих в качестве наполнителя регенерированную при различных режимах ЖСС наполнителем которой явля ется кварцевый песок 1Х01/6А, Состав исследуемой смеси, мае.ч. наполнитель 96; феррохромовый шлак 4 жидкое стекло (М 2,7; 2 1,48кг/ 6,5; вода 2,0; поверхностноактивное вещество (ДС-РАС) 0,12. Из приготовленной в лопастной ме шалке смеси изготавливаются образцы с помощью которых исследуются свойства смесей. В таблице приведены свойства сме сей, отличающихся друг о т друга те что наполнитель (отработанная ЖСС) проходит электрогидравлическую обра ботку в составе водной пульпы (в от ношении твердая часть к жидкой 1:А, насьщенкой кавитационными пузырьками, саздаваемыми ультразвуковыми колебаниями, при этом режимы для смесей № I-S следующие (см. табл. 1). . Для сравнения исследуют смеси того же состава, содержащие в качес ве наполнителя отработанную ЖСС (смесь № А), а также исходньй кварцевый песок 1К016А (смесь № 5), ко816торые не подвергались указанной обработке. Результаты испытаний приведены в табл. 2. В табл. 4-6 приведены свойства пульпы из ЖСС № 6-14) в которых используется обработанная смесь, подвергающаяся обработке при следующих , режимах, приведенных в табл. 3. Как следует из табли.ц, регенерация отработанных смесей согласно предлагаемому способу позволяет восстановить кварцевую основу регенерируемой смеси до исходного песка, так как прочностные свойства и газопроницаемость их идентичны. Вариант осуществления способа состоит в следующем. Отработанную формовочную или стержневую смесь помещают в разрядную камеру, заполненную водой. Давление в камере увеличивают до 0,1-1,0 ffla и осуществляют процесс электролиза воды. При этом образуются газообразные продукты (в основном; кислород и водород). В связи с тем, что давление в разрядной камере повышено, часть газообразных продуктов электролиза растворяетя в воде, а- часть выделяется в виде мелких пузырьков, перемещающихся вверх сквозь объем пульпы. Движущиеся пузырьки газа закрепляются на поверхности кварцевых зерен стержневой смеси. При создании электрогидравлического импульса происходит схлопывание пузырьков газа, т.е. наблюдается явление кавитации. Пузырьки газа являются концентраторами энергии. Благодаря им происходит перераспределение .энергии по объему пульпы, т.е. основная часть энергии выделяется на поверхности зерен стержневой смеси, что резко повьщ1ает эффективность процесса. При повышении давления в момент ударавсе газообразные продукты практически полностью растворяются в воде в момент схлопывания пузырьков. Последующее понижение давления приводит к образованию новых пузырьков газа. Причем эти пузырьки образуются Либо на поверхности зерен песка, либо в каналах между зернами. Следующее за понижением давления новое его повьщ1ение приводит к концентрации всей вьщеляющейся энергии на поверхвьш1ает эффективность процесса регенерации. Для доказательства оптимальности указанного режима регенерации прове дены эксперименты по определению фи зико-мехакических свойств ЖСС, содержащих в качестве наполЯителя регенерированную при различных режима ЖСС. Состав исследуемой смеси масД: наполнитель 96, жидкое стекло 8, :феррохромовый шлак 4, вода 2. Свойства исследуемых смесей приведены в табл. 1 и отличаются друг от друг тем, что наполнитель проходит элект рогядравлическую обработку в водной пульпе, насьнценной газообразными пр дуктами электролиза воды при избыто ном давлении 0,1 Ша (смесь № 1); 0,55 МПа (смесь № 2); 1,0 МПа :(смесь № 3). Для сравнения исследов 1ны смеси того же состава, но не под вергающиеся указанной обработке (смеси №№ 4 и 5). Свойства смесей приведены в табл. 7. Высокая эффективность регенераци стержневых и формовочных смесей ;электрогидравлическими импульсами в водно-песчаной пульпе, насыщенной газообразными продуктами электролиза воды, находящейся под избыточным давлением 0,1-1,0 МПа, связана с тем, что в результате подобной обработки происходит почти полное восстановление кварцевой основы песка и удаление с его поверхности пленок связукнцих материалов. Так, если.в исходном кварцевом песке 1КОМ содержащие SiOj SiOj находит ся в пределах 95-97%, то в регенера те 94,3-96,8%, в то время, как в нерегенерированном наполнителе 8387%. Из табл. 7 следует, что прочность, осыпаемость, твердость и работа, затрачиваемая на выбивку смеси (), при разрыве регенерируемой смеси идентичны в случае .использования в смесях исходного кварцевого песка. Другой вариант способа заключается в следующем. Отработанную формовочную или стержневую смесь смешивают с водой, содержащей пенообразующие добавки |при отношении твердой части кжидкой в пределах 1:2 - 1:6, и прокачивают через разрядную камеру, имеющую как минимум две пары электродоо. Первая пара электродов предназначена для вспенивания потока пульпы вспомогательными импульсными электрическими разрядами, а вторая пара - для регенерации водной пульпы из отработанной ЖСС. Оптимальным режимом работы первой пары электродов следует считать режим, когда частота следования вспомогательных импульсных электрических разрядов в 5-7 раз выше частоты следования основных разрядов, энергия в 5-15 раз а их запасаемая ниже запасаемой энергии основных электродов. Напряразрядов вторых жение на основных и вторых электродов 35-55 кВ. Запасаемая энергия изменяется путем увеличения или уменьшения емкости конденсаторной батареи (не показана) и расчитывается по соотношениюCU2 W Т , запасаемая энергия; С - емкость, мкФ; и - напряжение, кВ. Зерна песка пульпы являются зародышами пузьфьков, которые скапливаются на поверхности зерен песка и вместе с ним вносятся потоком в разрядную зону второй (основной) пары электродов, где в результате воздействия электрических разрядов происходит схлопывание пузырьков, т.е. наблюдается явление кавитации, что резко увеличивает эффективность электрогидравлической обработки. Кроме того, наличие пузырьков в пульпе стабилизирует канал разряда, 4To также повьш1ает зффектввность электрогидравлической обработки. Для доказательства эффективности предлагаемого способа регенерации проведены эксперимента по определенюо физико-механических свойств ЖСС, содержащих в качестве наполнителя регенерированную при различных режимах ЖСС, наполнителем которой являлся песок 1К02А. Состав исследуемой смеси, (вес.%)t наполнитель 94, жидкое стекло (М 2,8; 1,480 кг/см) 6. Из приготовленной известным способом смеси изготавливают образцы, которые отвер- ждаются углекислым газом. В табл. 1 приведены свойства исследуемых смесей, отличающихся друг от друга тем, что наполнитель (отра9 . ботанная ЖСС) проходит электрогидрав лическую обработку в составе водной пульпы (Т:Ж 1:4) с добавкой 0,5% по массе поливинильного спирта (ПВС), вспененной при помощи J epвoй пары электродов при частоте следования импульсов 15 Гц, и запасаемой энергии 0,2 кДж (смесь № 1);0,ЗкДж (№ 2), 0,4 кДж, (№ 3). При этом параметры работы второй основной пары электродов во всех экспериментах ПОСТОЯННЫ: частота следования импуль сов 2,7 Гц и запасаемая энергия 2,75 кДж. Для сравнения исследуются смеси того же состава, содержащие в качестве наполнителей отработанную ЖСС, прошедшую электрогидравлическую регенерацию в том же режиме и в том же технологическом узле, что и смеси №№1-3, но без использования пары электродов для насьпцения пульпы кавитационными пузырьками (смесь № А), а также смесь, содержащая в качестве наполнителя исходный кварцевый песок 1К02А (смесь ), отработанную ЖСС (смесь № 6) и ЖСС, прошедшую гидравг лическую регенерацию (смесь №. 7). Ре зультаты испытаний приведены в табл. В табл. 10-12 приведены свойства смесей №№ 8-16, отличающихся тем,что, „в них в качестве наполнителя используется регенерат, прошедший электрогидравлическую регенерацию при различных режимах, приведенных в табл.9 Высокая эффективность электрогидравлической регенерации формовочных и стержневых смесей, особенно ВДС в водно-песчаной пульпе с пенообразующими добавками связана с тем, что в результате подобной обработки происходит почти полное восстановление кварцевой основы песка (сопоставляя свойства.смесей по табл. 8, 10, 11, 12) и удаление с его поверхности пле нок связующих материалов, так как кроме воздействия на зерна песка ударной волны и парогазовой полости в данном случае добавляются кавита ционные явления. На фиг. 1 изображено устройство для осуществления способа, характеркзующегося одновременной обработ-. кой отработанной ЖСС импульсными электрогидрйвлйческими ударами И ультразвуковыми колебаниями, продоль вый разрез; на фиг. 2 разрез А-А на фиг. 1J на фиг. 3 - вариант устройства для осуществления способа реге8110 . нерации отработанной смеси с одновременным электролизом, продольньй разрез; на фиг. 4 - разрез Б-Б на фиг.З. Устройство содержит цилиндрическую камеру 1 с входным 2 и выходным . 3 патрубками. Внутри камеры 1 встроены пара электродов 4 и 5 и излучатель 6 ультразвуковых колебаний Электроды 4 и 5 изолированы от корпуса камеры 1 прокладками 7и подключены к генератору импульсных токов (не показан). Излучатель 6 изолирован от корпуса камеры 2 диэлектрической прокладкой-8 и подключен к генератору ультразвуковых колебаний. Корпус камеры заземлен. Устройство работает следующим образом.. Пульпа, приготовленная из воды и отработанной формовочной или стержневой смеси, через входной патрубок 2 поступает в разрядную камеру1, в ко- торой под воздействием ультразвуковых колебаний в водно-песочной пульпе возникают кавитационные пузырьки, адсорбирующиеся .на поверхности зерен песка. Под воздействием электрических разрядов на электродах 4 и 5 происходит интенсивное схлопывание пузырьков, что приводит к разрушению поверхностных пленок на зернах песка. Регенерированная смесь удаляется из камеры через выпускной патрубок 2. Конструкция такого устройства позволяет осуществлять непрерывное на- сьш5ение всего обрабатываемого объема пульпы кавитационными пузырьками. Кроме того, наложение ультразвуковых колебаний на пульпу позволяет частично регенерировать смесь. Все это дает возможность эффективно использовать энергию электрического разряда для регенерации формовочных и стержневых смесей в потоке водно-песчаной пульпы. Вариант устройства для осуществления способа регенерации отработанной смеси с одновременным электролизсгм. Устройство содержит цилиндрическую камеру, которая имеет входной 2 и выходной 3 патрубки и внутри которой встроены две пары изолированных от корпуса камеры 1 и друг от друга электродов: электроды 4 и 5 предназначены для создания электрического разряди, а электроды 9 и 10 - для электролиза воды. Корпус устройства заземлен. Электроды 4 и 5 присоедине11116688112

ны к генератору импульсных токови 5 происходит интенсийное схлопыг

(не йоказан), а электроды 9 и 10 -вание пузырьков, что приводит к раэк источнику постоянного тока (не по-рушению поверхностных пленок на

казан). При этом электроды 9 и 10 изозернах песка. Регенерированная

лированы от камеры 1 при помощи ди- 5смесь удаляется из устройства через

электрических прокладок 8 и 11.выходной патрубок 3.

Устройство работает следующим об-, тения позволяет интенсифицировать

разом.,процесс .регенерации формовочных или

Пульпа, приготовленная из воды и toстержневых смесей, восстанавливая

отработанной формовочной смеси, по-их кварцевую основу, сократить темступает через выпускной патрубок 2самым в составах смесей количество

в разрядную камеру. Под воздействи-свежих кварцевых песков, уменьшить

ем электрического поля между элект-затраты на их транспортировку и выродами 9 и 10 происходит электролиз tsвоз в отвал отработанных смесей,

воды. ,Продукты электролиза: пузырь- .Экономический эффект от использоваки кислороде и водорода оседают нания изобретения только для Минского.

зернах песка. Под воздействием элект- iстанкостроительного завода им.С.М. Кирических разрядов на электродах 4рова составляет 70 тыс.руб. в год.

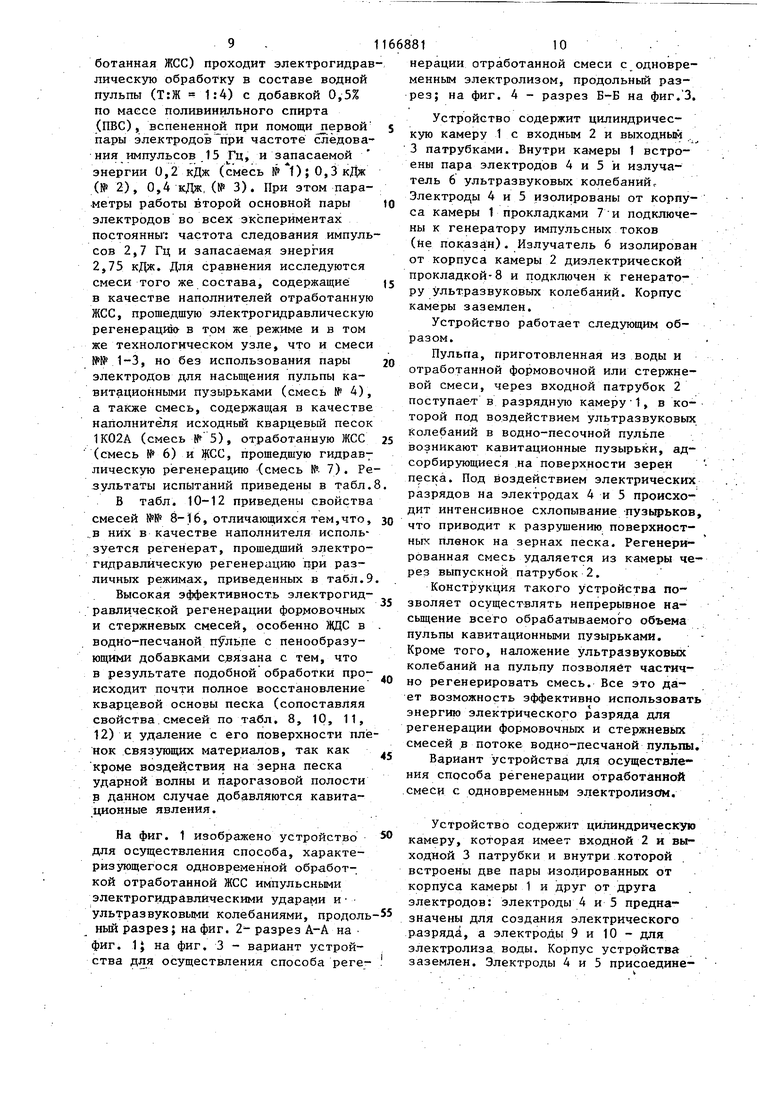

Для ультразвуковой обработки

Частота ультразвуковых колебаний, кГц

Интенсивность ультразвуковых колебаний, Вт/см

I Реализация предлагаемого изобре Т а б л и ц а 1

Для электрогидравлической обработки

Частота следования электрогидравлических импульсов, Гц2,7

Запасная энергия электрогидравлических импульсов, кДж2,2

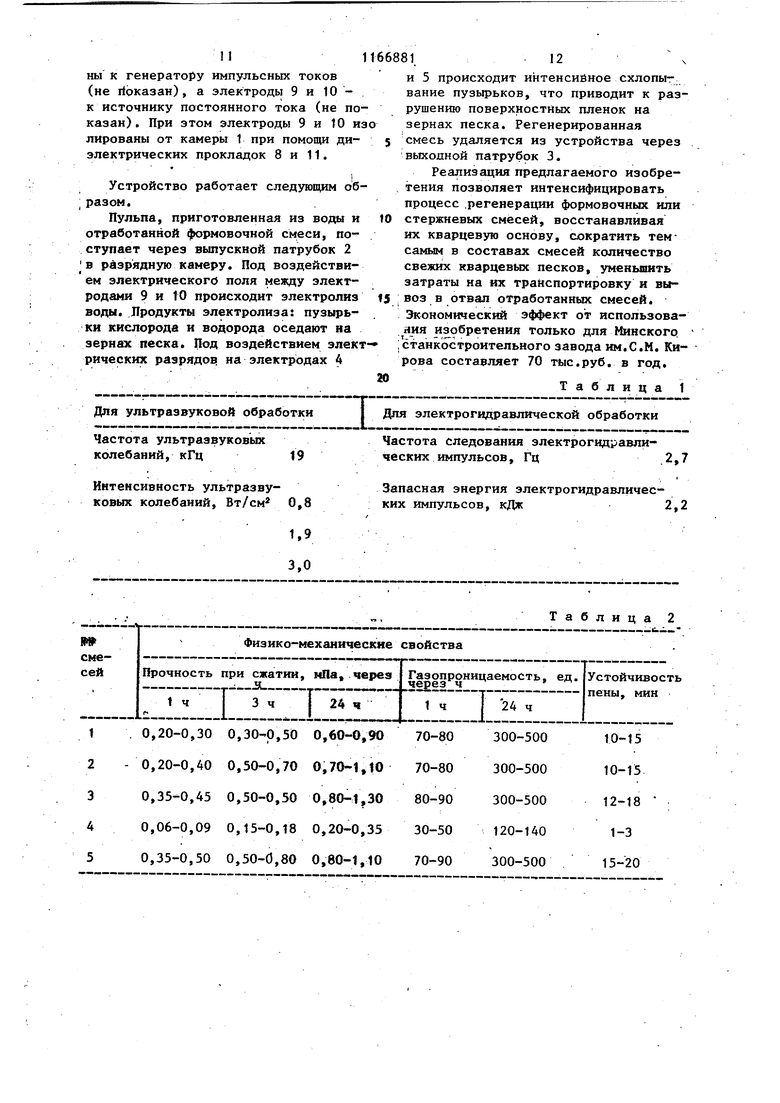

Таблица 2

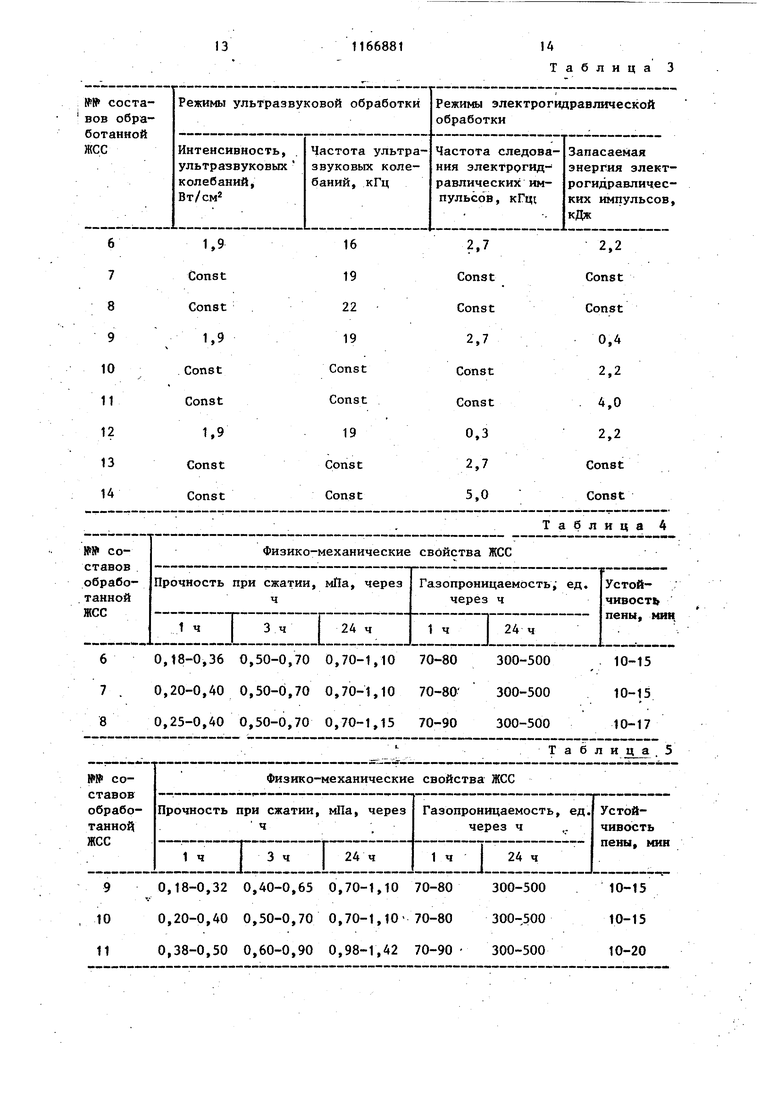

Таблица 3 120,18-0,26 0,30-0,26 0,65-1,00 130,20-0,40 0,50-0,70 0,70-1,10 140,28-0,45 0,50-0,75 0,70-1,15 80-80 300-500 8-14 70-80 300-500 10-15 70-80 300-500 10-18

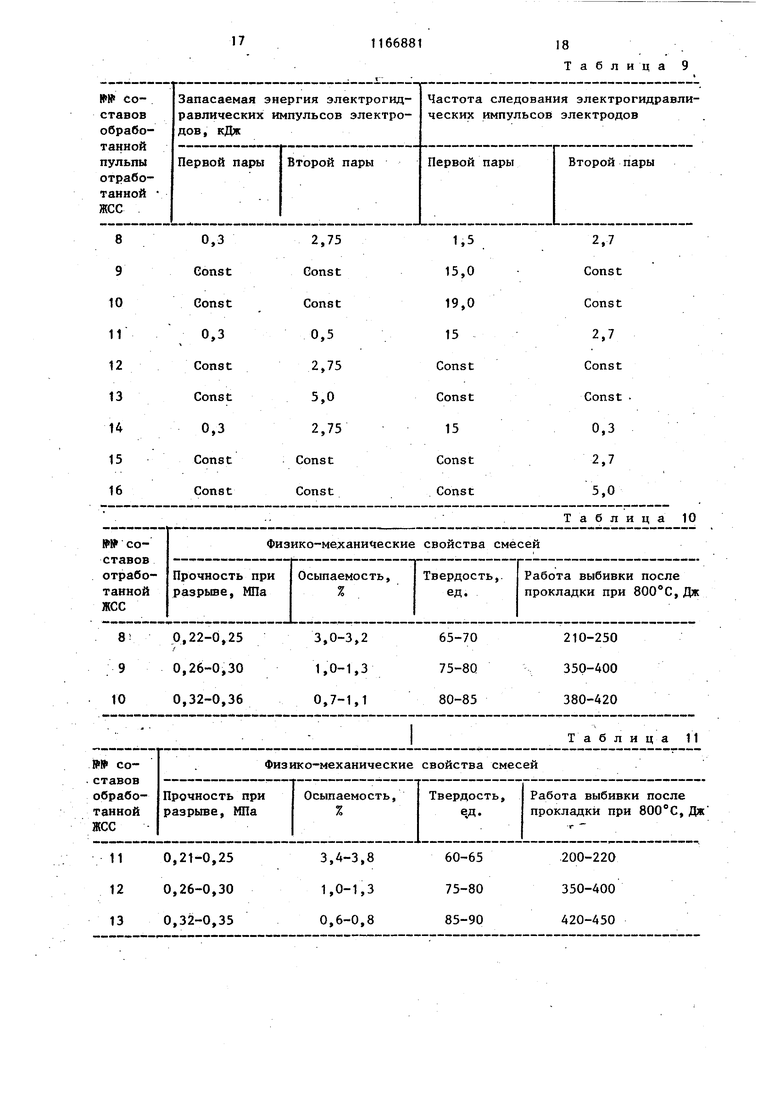

Таблица 9

19

20

1166881

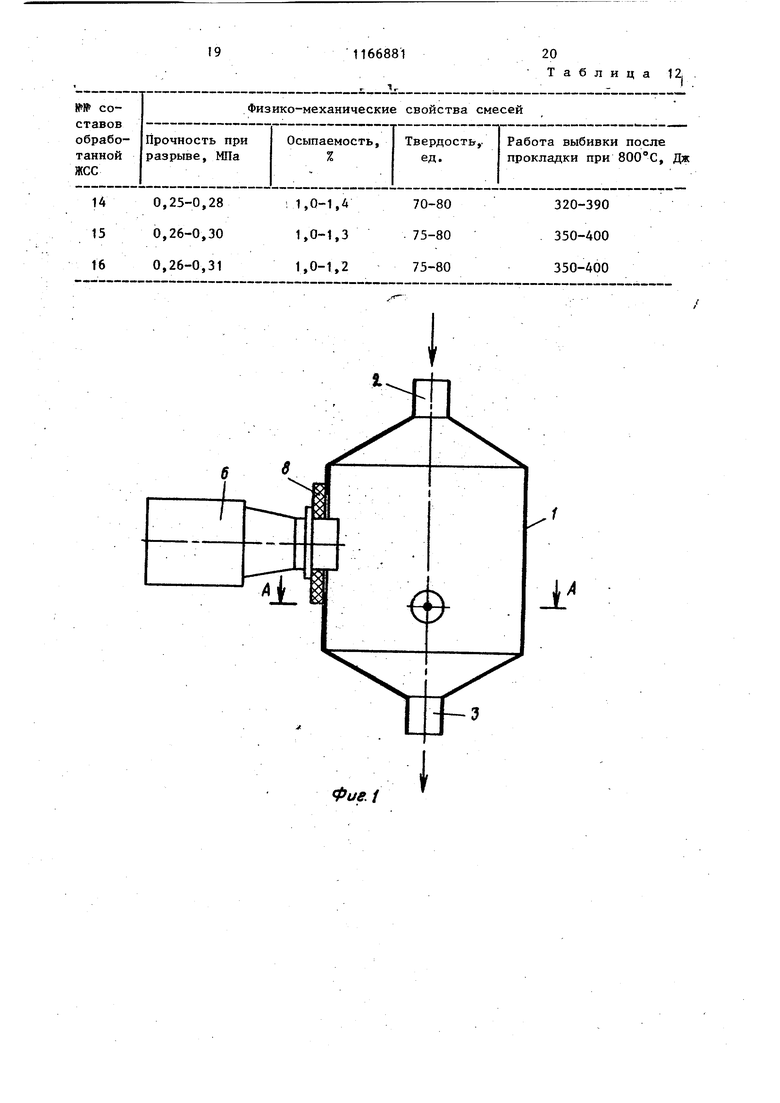

Таблица 12,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зайгеров И.Б | |||

| Машины и автоматизация литейного производства | |||

| Минск, Вьшэйшая школа, 1969, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ дробления материалов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электрический разряд в жидкости и его применение в технологии машиностроения и металлообработке | |||

| Киев, Наукова дум- | |||

| ка, 1976, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Юткин Л.А | |||

| Электрогидравлическое дробление, ч | |||

| II, 1959, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1985-07-15—Публикация

1980-10-29—Подача