:л -j Изобретение относится к литейном производству, а именно к технологии , получения отвердктеля на основе гид рогранатов кальция, используемых для самотвердеющих стержневых и- фор мовочных смесей. Известна технология синтеза отвердителя из известняка и различных глиноземосодержащих материалов {-тех нический глинозем, бокситы, алуниты каолинитовые. глины и т.п.) путем вы сокотемпературного обжига гранулированной и хорошо перемешанной шихт при 1400-1500С 1. Однако полученный по данной технологии отвердитель имеет нестабильный состав ( содержание трехкаль циевого алюмината в нем колеблется от 25-98 мае.%,дорогостоящ ввиду использования высокотемпературного обжига, а выход отвердителя составляет всего 50-60%. Наиболее близким к изобретению по технической сущности и достигаем му результату является способ получения отвердителя на основе гидрогр натов кальция для изготовления литейных стержней и форм, сущность которого заключается в следующем. Первоначально путем обработки щелочнр-алюминатного раствора известью получают гидроалюминат кальция, который затем обрабатывают щелочноалюминатным раствором, содержащем 0,3 мас.% двуокиси кремнезема. Полученную пульпу выдерживают при тем пературе не более 1-6 ч для протекания реакции синтеза гидрогра натов кальция. Осадок отделяют из щелочного раствора и производят про ,мывку твердой фазы водой из расчета Ж. для удаления остаточной щелочи. Твердую фазу подвергают термо обработке при 290-370°С, после чего получают Отвердитель заданного состава 2. Данный способ характеризуется от носительно низким выходом отверлителя: процесс насыщения ЗСаО 6 кремнеземом протекает неравно мерно, из-за чего в конечном продук те получается механическая смесь гидрогранатов кальция, имеющих различную степень насыщения кремнеземом. Целью изобретения является повышение выхода отвердителя. Цель достигается тем, что согласно способу получения отвердителя на основе гидрогранатов кальция для изготовления литейных стержней и форм включающему смещивание окиси кальция с нагретым щелочно-алюминатным раствором с образованием пульпы, выдержк пульпы, ее разделение с последующей промывкой и термообработкой осс1дка, окись кальция предварительно смешивают с аморфным кремнеземом при массовом соотношении окись кальция:аморфный кремнезем, равном (5-28).-1, Описываемьг1 способом может быть получен гидрогранат кальция состава ЗСаО ле2.0, (SiO (НдО) , где X (0,03-0,6), у СО,9-1,47). При массовом соотношении СаО: SiO (аморфн.) менее 5:1 получаются гидрогранаты кальция, в которых молекулярное отношение S более 0,6, что нецелесообразно ввиду снижения активности отвердителя. При массовом соотношении CaOiSVO. (аморфн.) более 28:1 получаются гидрогранаты кальция с мольным отношением Si0,,, меньше 0,03. При этом условии синтезируемые гидрогранаты кальция после термообработки обладают высокой гидравлической активностью и малостабильны при хранении. Полученную смесь СаО и SiO обрабатывают щелочно-алюминатным раствором гидрохимическим методом. Пульпу выдерживают в течение 1-6 ч при температуре не выше 100°С, в результате чего происходит синтез гидрогранатов кальция. При выдержке пульпы менее 1 ч реакция синтеза протекает не полностью и выход продукта составляет всего лишь 80%, а при выдержке больше 6 ч продукта не увеличивается выше 97%. Затем пульпу разделяют на твердый осадок, содержащий соединения гидрогранатового- ряда с содержанием гидратной воды 4,80-5,94 моль и щелочной раствор. Твердый осадок промывают водой из расчета Ж:Т 1-3, причем при Ж:Т меньше 1 в осадке остается избыточное содержание (до 3%) , Что мохсет привести к браку отливок по пригару. При Ж:Т больше 3 содержание составляет меньше 0,2% и дальнейшее увеличение количества промывной воды экономически нецелесообразно. После этого твердый осадок подвергают термообработке при 290-370 с до получения частично дегидратированных соединений гидрогранатов кальция с содержанием гидратной воды 0,9-1,47 моль. Данные соединения являются отвердителями, причем, при температуре термообработки 290°С частичио-дегидратированные соединения требуемого состава не образуются, а при температуре выше З70с гидрогранат кальция разлагается на составные части (СаО,12СаОЛ Х7Д9а05.). В результате осуществления предлагаемого способа получается отверитель, содержащий 95-97% основного вещества. а качестве аморфного кремнезема используют материал, содержащий 70% SiOjoa-., 70% SiOj аморф., 30% и с дисперсностью менее 40 мкм. П р и м о ) 1. Известняк, со5, держащий 10 кг СаСО / подвергают обжигу при 1100° С, при этом по/гучают 5,6 кг СаО. Известь смешивают с 400 г кремнезема .из расчета весового соотношения CaO:5i02r равного 14, и смесь вводят при 75°С в алюминатный раствор, содержаа1ий 50,0 г/л из расчета получения молекулярного отношения СаО:М О-}, равного 3. Полученную пульпу выдерживают в течени 3ч для прохождения основной реакции синтеза. В результате синтеза получают 12,6 кг ЗСаО-Дг О - 0,lSiO,-5,ЗН после чегй производят отделение тве дой фазы от щелочного раствора на промывном фильтре и промывку твердо фазы горячей водой в количестве 31,5 кг с температурой 75С до остаточного содержания щелочи 0,15% Ма,0. Промытый осадок подвергают су ке при печными газами, после чего получают отвердитель состава: ЗСаО-ЛЕ/2.0,, О, 1, . Выход от вердителя составляет 95%. . П р и м е р 2. Известняк, содержащий 10 кг СаСО, подвергают обжиг при 1000°С, при этом получают 5,6 кг СаО. Известь в количестве 5,6 кг смешивают с 0,56 кг Si О из расчета получения весового отношения CaOiSiO., равного 10. Полученную гомогенную смесь вводят при 50°С в алюминатный раствор, содержащий 100 г/л Л8/2.О5. Пульпу вьщерживают в течение 1 ч. В .результате синтеза получа:эт 13,0 кг ЗСаО-ле Оз О, 23 Si02 5 , 44ii-iO. После выдержки пульпу разделяют фильтрацией, при этом на 13 кг осадка расходуют 24 к горячей воды для удаления щелочи из осадка. Конечное содержание Мо,О в осадке 0,9%. Промытый осадок подвергают сушке при . В результа те синтеза получают отвердитель ЗСаО-Ae/j O,, 0,23Si О.- 1, . Выход отвердителя составляет 96%. Пример 3. Известняк, содержащий 10 кг СаСО, подвергают обжигу при , при этом получают 5,6 кг СаО. Известь в количестве 5,6 кг смешивают с 0,2 кг Gi О из расчета получения весового отношени CaO:SiO,i, равного 28. .Полученную го могенную смесь вводят при 95 С в ал минатный раствор, содержащий 75 г/л А,Д.ОЗ° Пульпу вьщерживают в течение 4ч. В результате синтеза получается 12,6 кг ЗСаО-Аб О, 0,035i-0, 5,94 После выдержки пульпы ее разделяют фильтрацией и промывают водой из расчета ), т.е. на 12,6 кг расходуют 37,8 кг горячей воды для уда ния щелочи из осадка. Конечное соде жание Na2.O в осадке 0,1%. Промытый осадок подвергают сушке при . В результате синтеза потгучают отвердитель состава ЗСаО v О, 03 1,. Выход отвердителя составляет 97%Ч П р и м е р 4. Известняк, содержащий 10 кг CaCQi , подвергают обжигу при 1000 -С, при этом получают. 5,6 кг СаО. Полученнуюизвесть смешивают с 1,12 кг eiO, из расчета получения весового отношения CaO-., равного 5. Полученную гомогенную смесь вводят при в делочно-алюминатный раствор, содержащий 50 г/л ,, и выдерживают в течение 6 ч. В результате синтеза получается 13,2 кг ЗСаО-Аг/2.Оз- 0,65iO,,- 5,36Н О. После выдержки пульпу разделяют фильтрацией, при этом на 13,2 кг осадка расходуют 26,4 кг воды для удаления щелочи из осадка. Конечное содержание N в осадке 0,5%. Промытый осадок подвергают сушке при . В результате получают отвердитель ЗСаО Af,, 0,65i0, . Выход отвердитеТтя составляет 97%. Кроме использованного в примерах 1-4 аморфного кремнезема, аналогичные результаты могут быть получены при использовании кремнеземсодержащих соединений, например, силиката натрия (M0(j SiOj , силиката кальция (CaSiOo,), а также гидросиликата кальция (СаО- biO2.- Н.). Возможно использование после соответствующих термических и гидрохимических обработок коалкна ( ЛР.,, 2 ) . Все перечисленные соединения содержат связанный кремнезем и при введении их в щелочно-алюминатный раствор в смеси с окисью кальция образуют гидрогранаты кальция переменного состава :ЗСаОАР 2;Оз SiO .XV 6-2х) Н,. Содержание Si О в гидрогранатс кальция определяется только весовым соотношением CaO:SiOri и не зависит от присутствия в исходных соединения , или СаО, весовое количество которых необходимо учиты-вать в процессе синтеза указанных гидрогранатов. ; П р и м е р 5. Известняк, содержащий 10 кг СаСОз, подвергают обжигу при , при этом получают 5,6 кг СаО. Известь в количестве 5,6 кг смешивают с 1,22 кг силиката |натрия состава NanO- SiOn из расчета получения весового отношения CaOiSiOj, равного 10. Полученную гомогенную смесь вводят при 100°С в алюминатный раствор, содержащий 100 г/л AP-Oj. Пульпу выдерживают в течение 10 ч. После выдержки пульпы получают 13 кг гидрограната кальция состава ЗСаО-A j.Oj- 0,28 ,. После операций промьшки и термообработки осадка при получают отвердитель состава ЗСаО , 28 iiO/j д.1,, Выход отвердителя составляет 96%.

Примере. Известняк, содержащий 10 кг СаСО3, подвергают обжигу при , при этом получают 5,6 кг СаО. Известь в количестве 5,1 кг смешивают с 1,16 кг силиката кальция состава O-i из расчета получения весового отношения СаО: : SiO, равного 10. Полученную гомогенную смесь вводят при в алюминатный раствор, содержащий 200 г/л . Пульпу выдерживают в точение 5 ч. В результате синтеза получают 13 кг ЗСаО-Ае.,- 0,28 ,. После промьюки и термообработки получают отвердитель состава ЗСаОХ

/ Ае,2 О,-0,2851 1,22Н2О.. Выход отвердктеля составляет 96%.

Аналогичные результаты могут быть получены при использовании каолина ,,-2Si 02 , который предварительно необходимо подвергнуть термообработке при 600-800°С, а затем смешать с окисью кальция и ввести в алюминатный раствор.

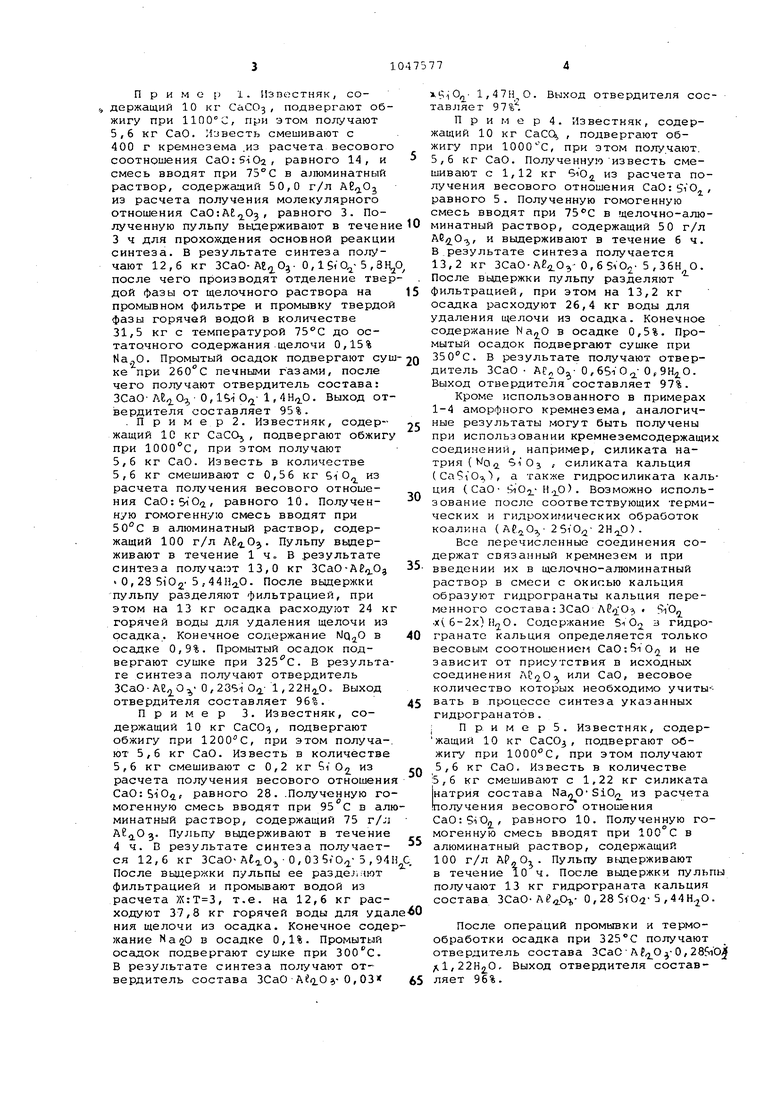

В табл.1 приведены сравнительные результаты синтеза отвердителя пред.лагаемым способом и способом по прототипу.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрограната кальция | 1982 |

|

SU1325017A1 |

| Способ получения гидроалюмината кальция | 1980 |

|

SU933639A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| Отвердитель для самотвердеющих смесей,используемых при изготовлении литейных стержней и форм | 1980 |

|

SU1094192A1 |

| Способ получения глиноземсодержащего компонента | 1979 |

|

SU772991A1 |

| Способ получения гидроалюмината кальция | 1977 |

|

SU704019A1 |

| Способ получения реагента для очистки фторсодержащих сточных вод | 1980 |

|

SU960129A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2001 |

|

RU2193525C1 |

| Способ регенерации отработанной смеси литейного производства с вяжущими в виде гидроалюмината и гидрограната кальция | 1983 |

|

SU1090484A1 |

| Способ обескремнивания алюминатных растворов | 1981 |

|

SU1097561A1 |

СПОСОБ ПОЛУЧЕНИЯ ОТВЕРДИТЕЛЯ НА ОСНОВЕ ГИДРОГРАНАТОВ КАЛЬЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, включающий смешивание окиси кальция с нагретым щелочно-алюминатным раствором с образованием пульпы, выдержку пульпы, ее разделение с последующей промывкой и термообработкой осадка, отличающийся тем, что, с целью повышения выхода отвердителя, окись кальция предварительно смешивают с аморфньп кремнеземом при массовом соотношении окись кальция:аморфный кремнезем, равном

Предлагаемый

10

25

Прототип

Из данньдх табл.1 видно, что выход отвердителя, полученного предлагаемым способом, выше, чем способом по прототипу.

Содержание ингредиентов, мае.ч.

Кварцевый песок

Сульфитно-дрожжевая бражка

ЗСаО-Ае,г.Оэ,0,6 &iO, 0,9Н,.,0 Мономинеральный продукт

ЗСаО-АЕ,2.Оз 0,25-iO,- l,22H, Мономинеральный продукт

ЗСаО- Ae,,,- 0,, Мономинеральный продукт

60-70 Смесь гидрогранатов кальция

зсао-Ае о,, (0,03-0,6) s-io x

Х(0,9-1,47)

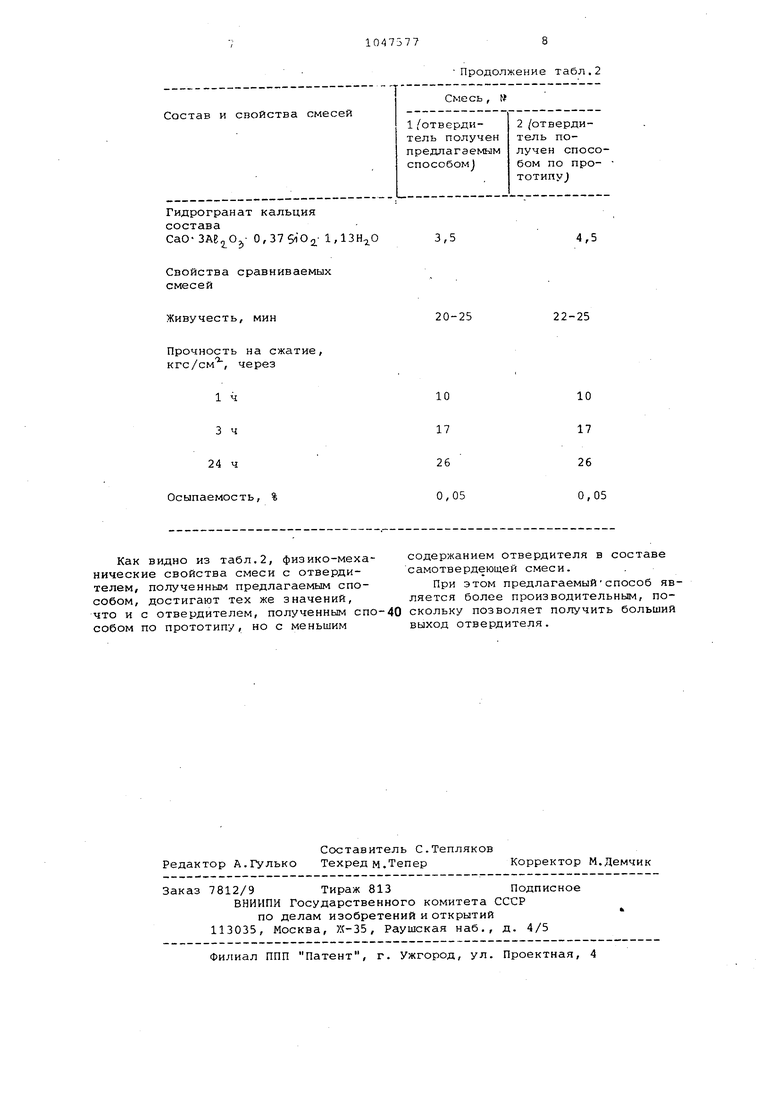

В табл.2 приведены физико-механические свойства самотвердеющей смеси с отвердителем, полученным предлага-. емым способом и способом по протоТаблица 2

100

100

7,5

Состав и свойства смесей

Гидрогранат кальция

состава

СаО- ,- 0,37SiO2.- 1,

Свойства сравниваемых смесей

Живучесть, мин

Прочность на сжатие, кгс/см, через

Как видно из табл.2, физико-меха нические свойства смеси с отвердителем, полученным предлагаемым способом, достигают тех же значений, что и с отвердителем, полученным способом по прототипу, но с меньшим

Продолжение табл.2

Смесь, №

2 /отвердитель получен способом по проTOTHnyJ

3,5

4,5

20-25

22-25

содержанием отвердителя в составе самотвердеющей смеси.

При этом предлагаемыйспособ является более производительным, поскольку позволяет получить больший выход отвердителя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 343506, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2922324/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-15—Публикация

1982-04-20—Подача