I

Изобретение относится к измерению и контролю износа режущих инструментов и формированию качества поверхностного слоя обрабатываемой заготовки и может быть применено для автоматического управления процессом резания на обрабатывающих станках.

Известно устройство для определения износа инструмента в процессе резания по анализу спектра его вибраций, которое снабжено датчиком вибраций типа акселерометра, установ.г енного на режущем инструменте, усилительными, фильтрующими, детектирующими и пороговыми элементами, при этом датчик вибраций через усилитель с регулируемым коэффициентом соединен с двумя избирательными фильтрами, настроенными на собственные частоты изгибных колебаний соответственно неизношенного и изношенного инструмента, а выходы фильтров через детектирующие и сглаживающие элементы включены на сумматоре встречно, причем выход сумматора соединен с параллельными пороговыми элементами, настроенными на срабатывание от CHI- налов различного уровня СП .

Данное устройство имеет существенный недостаток, так как может измерять параметры только колебаний (вибраций), которые характеризуются периодическим макропереносом массы объекта и не может изменять параметры сигналов акустической эмиссии, т.е. волн напряжений (ВН), генерируемый в зоне резания и несущих информацию об энергоемкости процессов их порождающих. Таким образом ВН несут однозначную информацию о формировании выходных параметров в процессе обработки, поэтому, не проводя трудоемких стойкостных испытаний и измерений параметров качества поверх20ностного слоя, осуществляется оптимизация процесса резания.

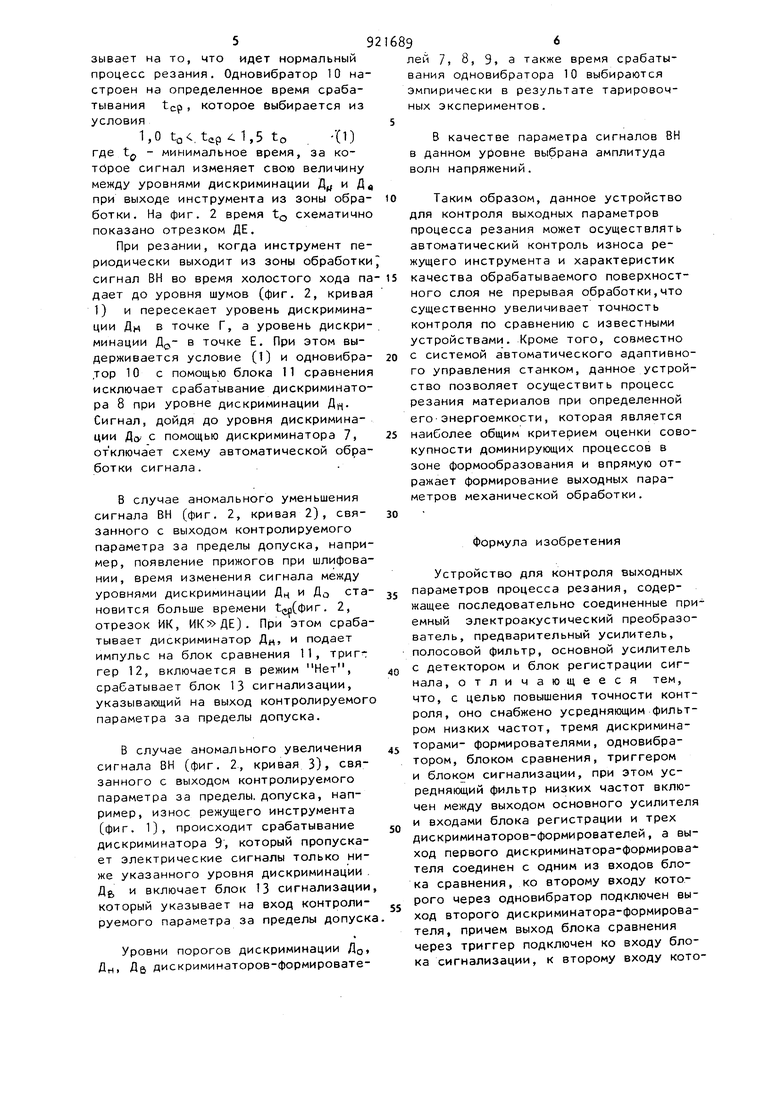

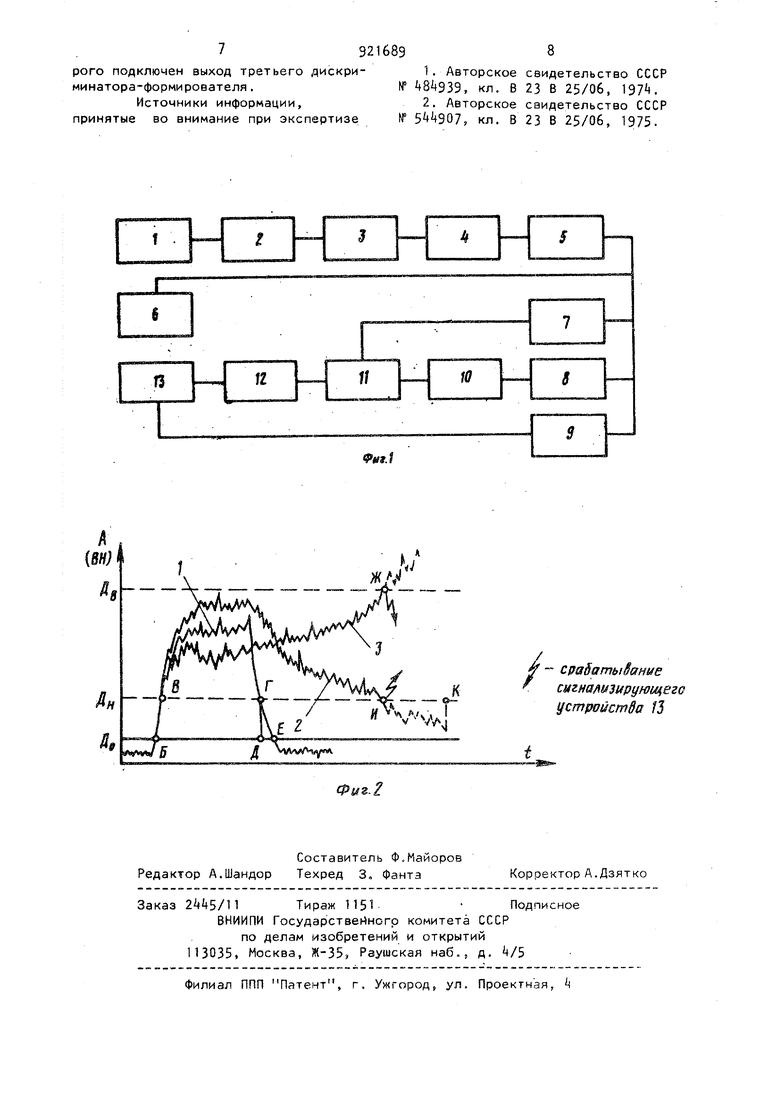

Наиболее близким по технической сущности является устройство для измерения акустической эмиссии, которо можно использовать для контроля выходных параметров процесса резания. Оно содержит последовательно соединенные приемный электроакустический преобразователь, предварительный усилитель, полосовой фильтр, основной усилитель с детектором и блок ре гистрации сигнала ВН 21. Недостатком известного устройства является то, что оно не позволяет проводить автоматический анализ и ;обработку информации об уровне сигнала и времени его изменения, что приводит к недостаточной точности контроля выходных параметров процесса резания. Цель изобретения - повышение точности контроля выходных параметров процесса резания.. Поставленная цель достигается тем, что устройство снабжено усредня щим фильтром низких частот, тремя дискриминаторами-формирователями, одновибратором, блоком сравнения, триггером и блоком сигнализации, при этом усредняющий фильтр низких частот включен между выходом основного усилителя и входами блока регистрации и трех дискриминаторов-фор мирователей, а выход первого дискриминатора-формирователя соединен с одним из входов блока сравнения, ко второму входу которого через одновиб ратор, подключен выход второго дискриминатора-формирователя, причем выход блока сравнения через триггер и выход третьего дискриминатора-формирователя непосредственно подключены ко входам блока сигнализации. На фиг. 1 изображена блок-схема устройства; на фиг. 2 - возможные формы изменения сигналов амплитуды ВН в зависимости от уровня выходных параметров. Устройство для контроля выходных параметров процесса резания содержит последовательно соединенные приемный электроакустический преобразователь 1, широкополостный предварительный усилитель 2, полосовой фильтр 3 рассчитанный для работы в полосах частот: 30 кГц - ОО кГц, 400-700 кГ 1200-3000 кГц, основной усилитель С детектором k, усредняющий фильтр 5 низких частот, регистрирующий блок 6 типа самопишущего прибора Н-327 и три дискриминатора-формирователя 7. 8, 9 с регулируемыми порогами дискриминации, а также одновибратор 10 с регулируемым временем срабатывания, блок 11 сравнения, триггер 12 и блок 13 сигнализации. Устройство работает следующим образом. Электрические сигналы с электроакустического преобразователя 1, установленного на режущем инструменте, детали или другом элементе системы СПИД вблизи зоны обработки поступают на вход широкополостного преобразовательного усилителя 2, затем на вход полосового фильтра 3, на котором устанавливается наиболее информативная для контролируемого процесса полоса частот, выбираемая экспериментально. Затем сигнал поступает на вход основного усилителя с детектором 4 с регулируемым коэффициентом усиления и далее На вход усредняющего фильтра 5 низких частот, который позволяет устранить аномальные импульсы ВН,возникающие в результате случайных процессов, характерных для стружкообразования, и получить огибающую регистрируемого сигнала. Это дает возможность после усредняющего фильтра 5 использовать относительно инерционную регистрирующую аппаратуру 6,например, самописец Н-327 и непосредственно контролировать кинетику формирования выходных параметров в процессе резания, а также исключить возможность ложного срабатывания системы автоматического контроля и с помощью регистрирующего блока 6 более точно ее настроить. С выхода усредняющего фильтра 5 сигнал поступает также на входы трех дискриминаторов-формирователей 7j8,9 с регулируемыми порогами дискриминации.Дискриминатор 7 пропускает электрические сигналы, превышающие заданный уровень Д (фиг. 2), который выбирается из условия исключения побочных шумов генерируемых системой СПИД и самим прибором, и срабатывает в точке Б, подав сигнал.в блок 11 сравнения, как бы включая всю схему автоматической обработки сигнала. Дискриминатор 8 пропускает .электрические сигналы, превышаюшие з-аданный уровень Дц (фиг. 2) и далее через одновибратор 10 подает импульсы в блок 11 сравнения, который включает триггер 12 в режим Да, при этом блок 13-сигнализации показывает на то, что идет нормальный процесс резания, Одновибратор 10 на строен на определенное время срабатывания tcp, которое выбирается из условия 1,0 to, ,5 to . -(1) где tp - минимальное время, за которое сигнал изменяет свою величину между уровнями дискриминации Д и Д при выходе инструмента из зоны обработки. На фиг. 2 время IQ схематично показано отрезком ДЕ. При резании, когда инструмент периодически выходит из зоны обработки сигнал ВН во время холостого хода па дает до уровня шумов (фиг. 2, кривая 1) и пересекает уровень дискриминации Дн в точке Г, а уровень дискриминации Д0- в точке Е. При этом выдерживается условие (1) и одновибра.тор 10 с помощью блока 11 сравнения исключает срабатывание дискриминатора 8 при уровне дискриминации Д. Сигнал, дойдя до уровня дискриминации Дсу с помощью дискриминатора 7, отключает схему автоматической обработки сигнала. В случае аномального уменьшения сигнала ВН (фиг. 2, кривая 2), связанного с выходом контролируемого параметра за пределы допуска, например, появление прижогов при шлифовании, время изменения сигнала между уровнями дискриминации Дц и До становится больше времени 1ип(фиг. 2, отрезок ИК, ). При этом срабатывает дискриминатор Д, и подает импульс на блок сравнения 11, тригс гер 12, включается в режим Нет, срабатывает блок 13 сигнализации, указывающий на выход контролируемого параметра за пределы допуска. В случае аномального увеличения сигнала ВН (фиг. 2, кривая 3), связанного с выходом контролируемого параметра за пределы, допуска, например, износ режущего инструмента (фиг. 1), происходит срабатывание дискриминатора 9, который пропускает электрические сигналы только ниже указанного уровня дискриминации , flg, и включает блок 13 сигнализации, который указывает на вход контролируемого параметра за пределы допуска Уровни порогов дискриминации Дд, Дн, Дв дискриминаторов-формирователей 7, 8, 9, а также время срабатывания одновибратора 10 выбираются эмпирически в результате тарироеочных экспериментов. В качестве параметра сигналов ВН в данном уровне выбрана амплитуда волн напряжений. Таким образом, данное устройство для контроля выходных параметров процесса резания может осуществлять автоматический контроль износа режущего инструмента и характеристик качества обрабатываемого поверхностного слоя не прерывая обработки,что существенно увеличивает точность контроля по сравнению с известными устройствами. Кроме того, совместно с системой автоматического адаптивного управления станком, данное устройство позволяет осуществить процесс резания материалов при определенной его-энергоемкости, которая является наиболее общим критерием оценки совокупности доминирующих процессов в зоне формообразования и впрямую отражает формирование выходных параметров механической обработки. Формула изобретения Устройство для контроля выходных параметров процесса резания, содержащее последовательно соединенные приемный электроакустический преобразователь, предварительный усилитель, полосовой фильтр, основной усилитель с детектором и блок регистрации сигнала, отли чающееся тем, что, с целью повышения точности контроля, оно снабжено усредняющим фильтром низких частот, тремя дискриминаторами- формирователями, одновибратором, блоком сравнения, триггером и блоком сигнализации, при этом усредняющий фильтр низких частот включен между выходом основного усилителя и входами блока регистрации и трех дискриминаторов-формирователей, а выход первого дискриминатора-формирователя соединен с одним из входов блока сравнения, ко второму входу которого через Одновибратор подключен выход второго дискриминатора-формирователя, причем выход блока сравнения через триггер подключен ко входу блока сигнализации, к второму входу кото79216898

рого подключен выход третьего дискри- 1. Авторское свидетельство СССР минатора-формирователя.

Источники информации, принятые во внимание при экспертизе

№ , кл, В 23 В 25/06, 137.

2, Авторское свидетельство СССР № , кл. В 23 В 25/06, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| Установка для акустико-эмиссионного контроля | 1986 |

|

SU1452316A1 |

| Двухканальное устройство для акустико-эмиссионного контроля | 1988 |

|

SU1508140A1 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| УСТРОЙСТВО для КОНТРОЛЯ СТЕРЖНЕЙ, ПОКРЫТЫХ ФЕРРОМАГНИТНОЙ ПЛЕНКОЙ | 1973 |

|

SU385320A1 |

| Устройство для определения поломки режущего инструмента | 1985 |

|

SU1268297A1 |

| Устройство для определения степени затупления режущего инструмента | 1987 |

|

SU1481633A1 |

| Акустико-эмиссионное устройство для контроля материалов | 1982 |

|

SU1046674A1 |

| Устройство для блокировки и перезапуска ЭВМ при сбоях питания | 1981 |

|

SU993267A1 |

| УСТРОЙСТВО КОНТРОЛЯ И ПРОГНОЗИРОВАНИЯ СОСТОЯНИЯ СИСТЕМЫ "МАТЬ-ПЛОД" В ПРОЦЕССЕ РОДОВСПОМОЖЕНИЯ | 2014 |

|

RU2568254C2 |

Авторы

Даты

1982-04-23—Публикация

1980-09-29—Подача