1

Изобретение относится к станкостроению, в частности к устройству шпиндельны.х узлов металлорежущих сверлильно-расточных и внутришлифовальных станков.

По основному авт. св. N° 632500 известен шпиндельный узел металлорежущего станка, щпиндель которого кинематически связан с расположенными вдоль его оси, например, двумя рядами опор качения, размещенных концентрично относительно оси шпинделя в корпусе, причем в каждом ряду одна из опор имеет возможность перемещения на подшипниках в радиальном направлении 1.

Недостатком известного шпиндельного узла является сложность монтажа и изготовление прямолинейных направляющих в цилиндрическом корпусе.

Цель изобретения - упрощение технологии изготовления шпинделя.

Поставленная цель достигается тем, что шпиндельный узел снабжен механизмом регулирования предварительного натяга в шпиндельных опорах, выполненным в виде эксцентриковых втулок с рычагами, установленных в корпусе на опорах качения и подпружиненных к корпусу через рычаги.

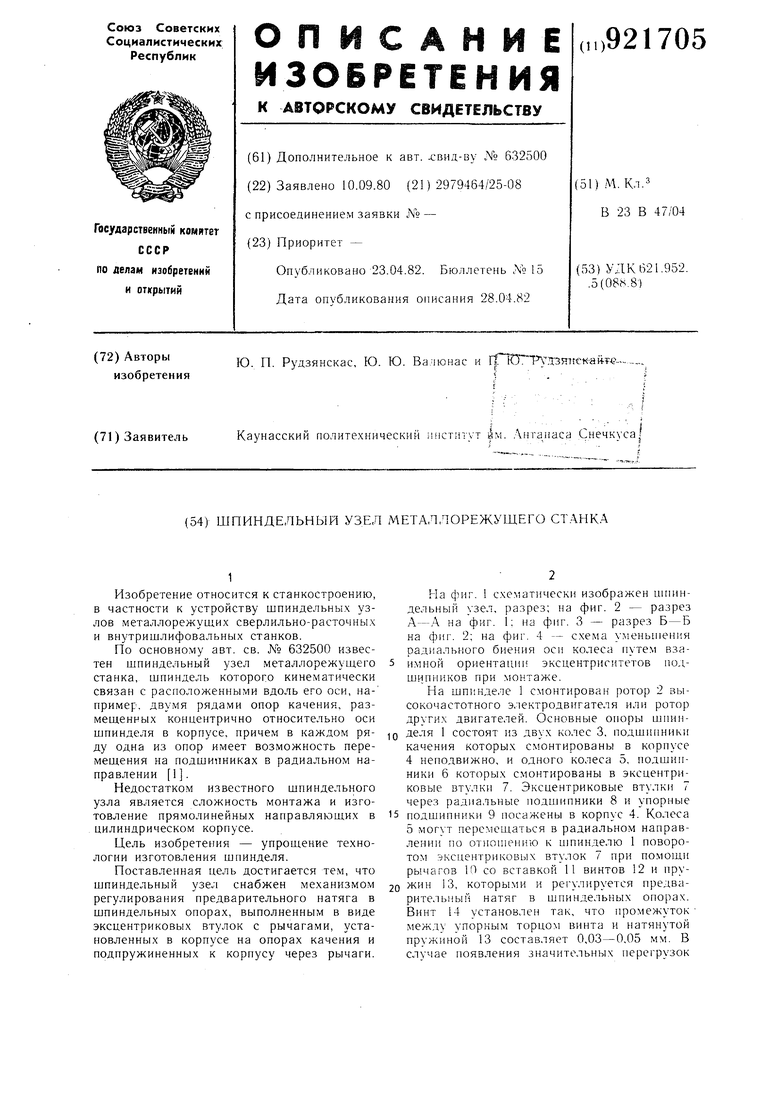

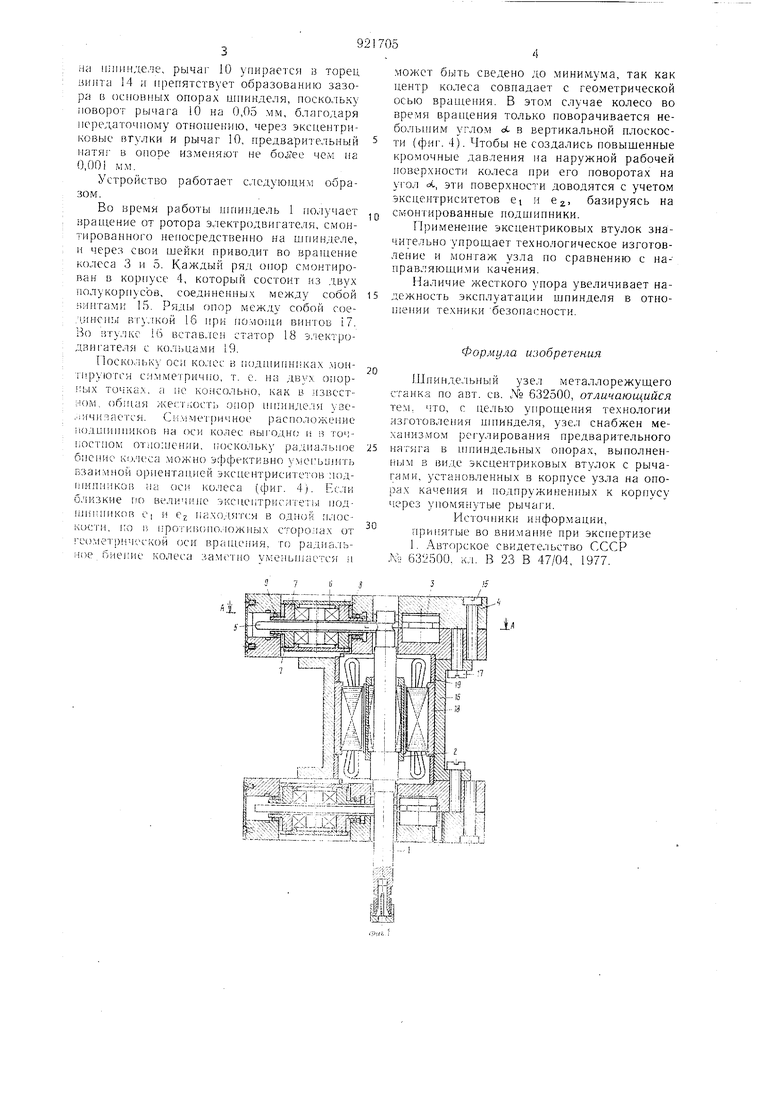

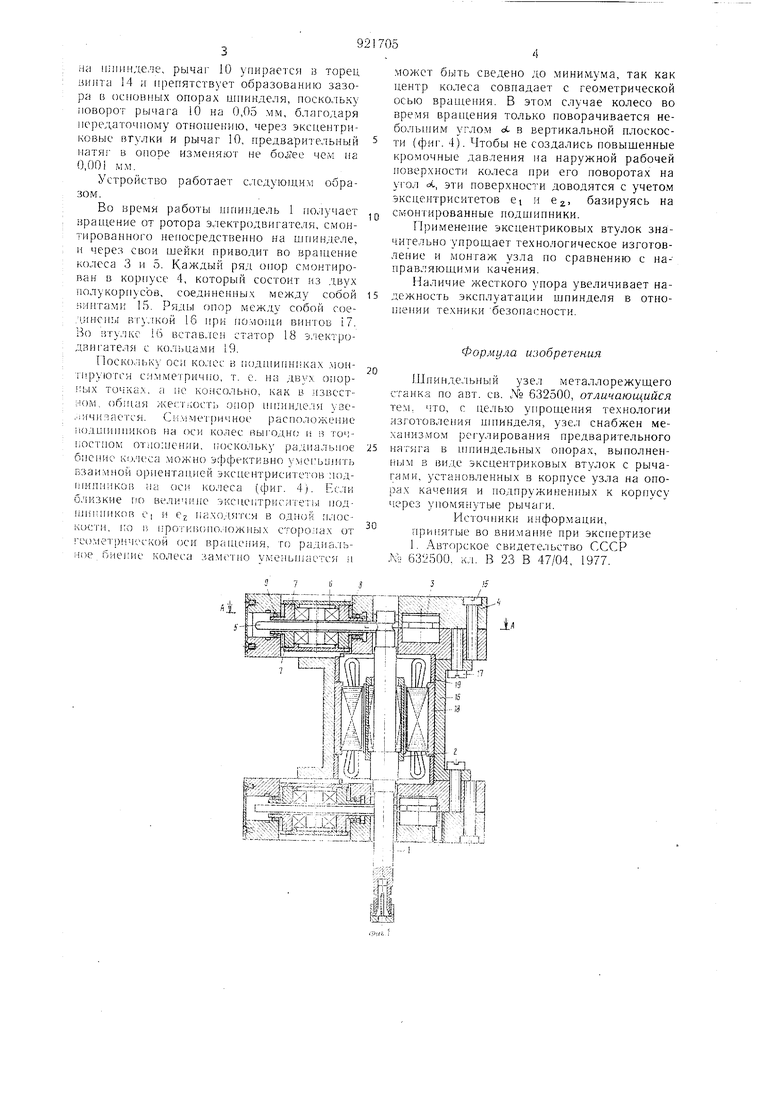

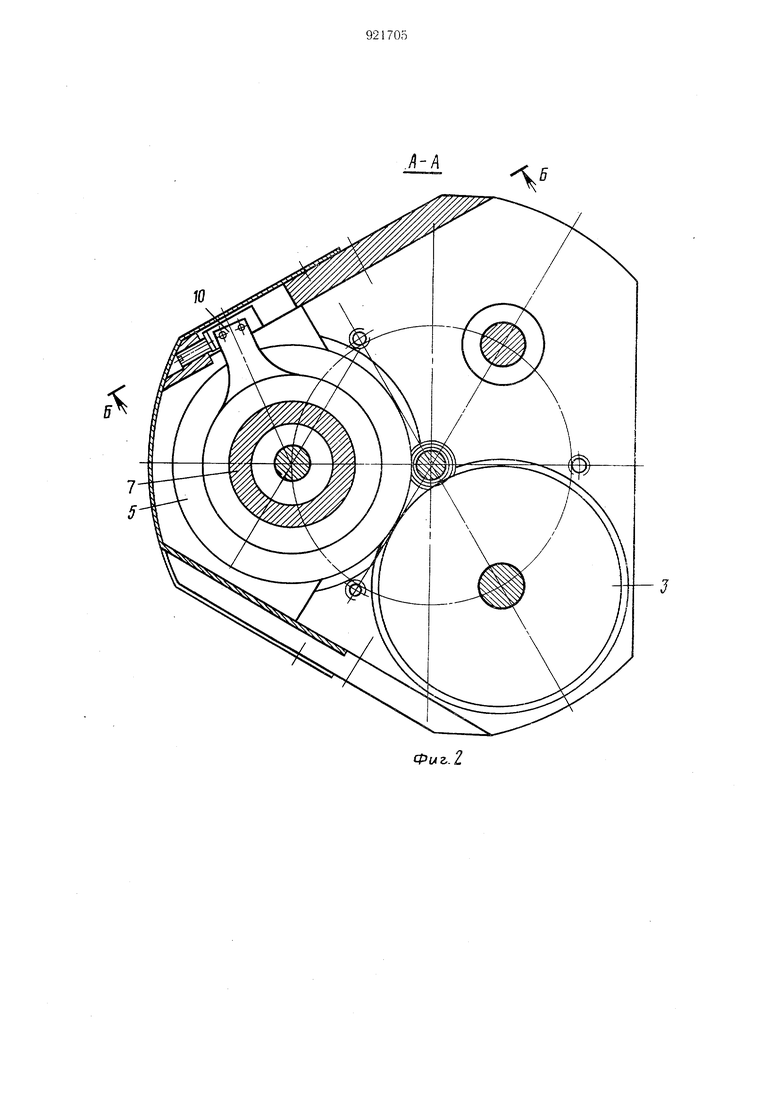

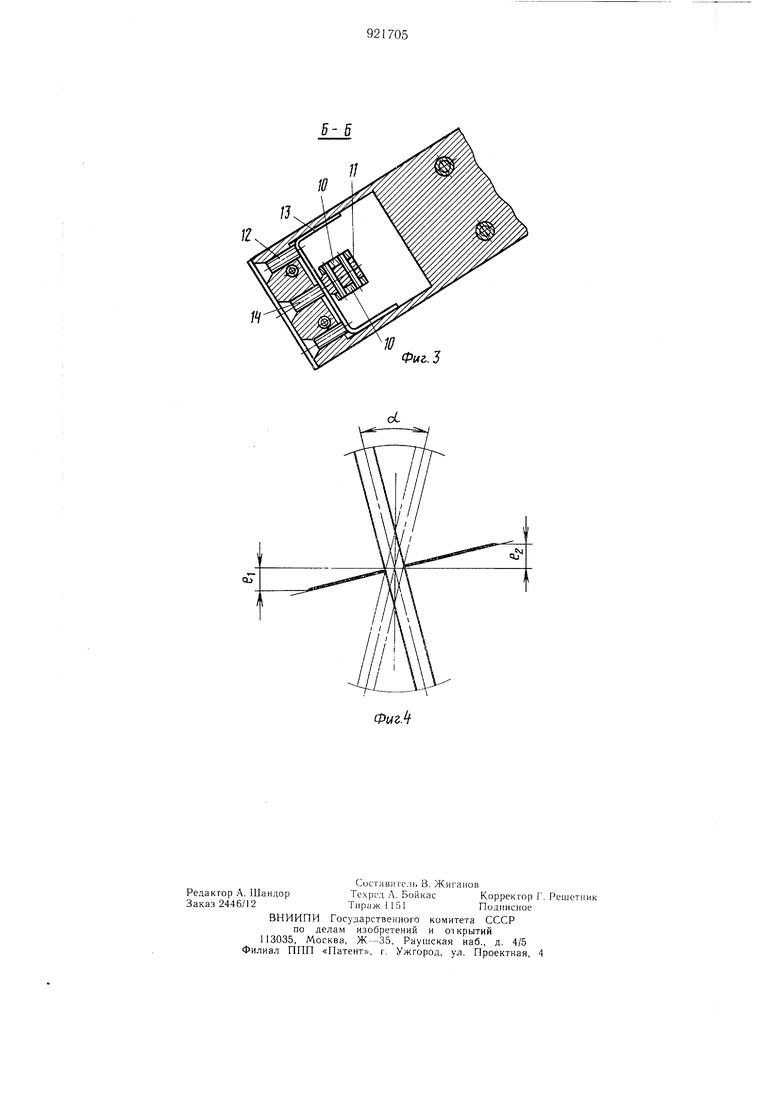

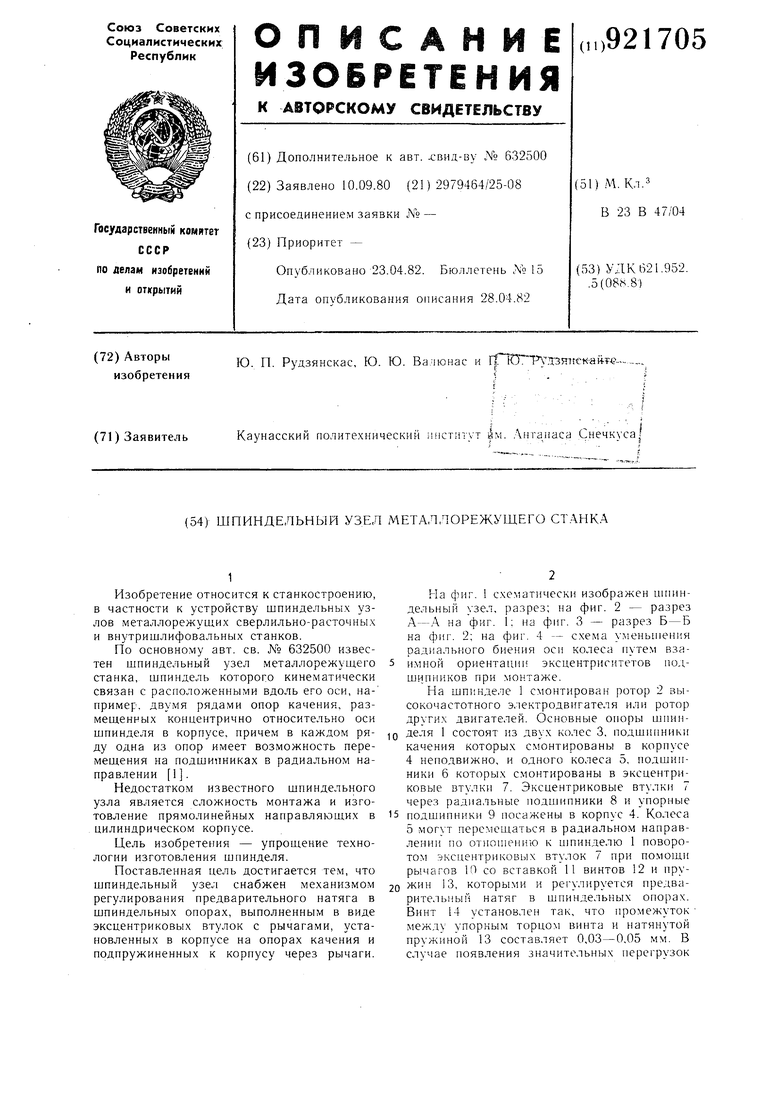

На фиг. i схе.матнчески изображен шпиндельный узел, разрез; на фиг. 2 - разрез А-А на фиг. 1: на ф.иг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - схема уменьшения радиального биения оси колеса путем взаимной ориентации эксцентриситетов нодц и,пников при монтаже.

На шпинделе 1 смонтирован ротор 2 высокочастотного э.пектродвигателя или ротор других двигателей. Основные опоры HJIUIHделя 1 состоят из двух колес 3, подшипники качения которых смонтированы в корпусе

4неподвижно, и одного колеса 5, подшинники 6 которых смонтированы в эксцентриковые втулки 7. Эксцентриковые втулки 7 через радиальные подшипники 8 и упорные

15 подшипники 9 посажены в корпус 4. Колеса

5могут перемещаться в радиальном направлении по отношению к шпинделю 1 поворотом эксцентриковых втулок 7 при помощи рычагов 1П со вставкой 11 винтов 12 и пружин 13, которыми и регулируется предварител1 ный натяг в шпиндельных опорах. Винт 14 установлен так, что промежутокмежду упорным торцом винта и натянутой пружиной 13 составляет 0,03-0,05 мм. В случае появления значительных перегрузок

H;I 11И1инделе, рычаг 10 упирается и торец Бнита 14 и препятствует образованию зазора в основных опорах шпинделя, поскольку поворот рычага 10 на 0,05 мм, благо;1аря передаточному отношению, через эксцентриковые втулки и рычаг 10, предварительный в оноре из -1еняют не чем на 0,001 мм.

Устройство работает следующим образом.

Во время работы шпиндель 1 получает нран1,ение от ротора электро;1вигателя, смонтированного непосредственно на шпинделе, и через свои шейки приводит во вращение колеса 3 и 5. Каждый ряд опор смонтирован в корнусе 4, который состоит из двух полукорпусов, соеднненных между собой ниптами 15. Ряды опор между собой сое;,ННСИЫ В1 ЛКОЙ 16 при ПОМОН И ВИНТОВ 17.

Но ;,тулке 16 встав.ген статор 18 электродвн|ателя с 19.

Поско.льку оси ко.лес в п-одн1иг1ннках .монтируются см.мметрнчпо, т. е. на дву.х онор ;ьгк точка.х. а пс консольно, как Б .1звестном, жесткост; опор пп;ннде.тя уае.1 ,1 Ч) яается. С и.м мет()и ч ное расположение 1| }дин111ников на оси ко.лес яыгодн(. li i5 точliOCTHOM отношении, поскольку радпальиг)е биение ко,1(ч;а можно эффективно умегьилггь взаимной ориентацией эксцентриситетов :к дшипнико 5 па оси колеса (фиг. 4). Ec;m близкие велич1- не экспеитриситет1 1 под1пиинпк(ж Cj и Сг паходятси в одной плоскости, но ii противоио.ложных CTO)o:iax от еол1етр - ческой оси врашеиия, то радиа.чьиое биение колеса за.метно меныпается и

.может быть сведено до минимума, так как центр колеса совпадает е геометрической осью вращения. В этом случае колесо во время вра1цения только новорачивается небольпшм углом oL В вертикальной плоскости (фиг. 4). Чтобы не создались повышенные кромочные давления lia наружной рабочей иоверхиости колеса нри его поворотах на угол л, эти поверхности доводятся с учетом эксцентриситетов ei и е. базируясь на смонтированные подшипники.

Применение эксцентриковых втулок значительно упрош,ает технологическое изготовление и монтаж узла по сравнению с направляющн.ми качения.

Наличие жесткого упора увеличивает надежность эксплуатации шпинделя в отноИ1ении техники безопасности.

Формула изобретения

Шпиндельный узел металлорежущего станка по авт. св. № 632500, отличающийся тем. что, с целью упрощения технологии изготовления пшинделя, узел снабжен механизмо.м регулирования предварительного нат5;га в 1нниндельных опорах, выполненным в ви.де эксцентриковых втулок с рычагами, установленных в корпусе узла на опорах качения и подпружинеиных к корнуеу через упомянутые рычаги.

Источники информации, принятые во вни.мание при экспертизе 1. Авторское свидетельство СССР № 632500. кл. В 23 В 47/04, 1977.

1

Фиг,. 2

В- 6

14

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел металлорежущего станка | 1977 |

|

SU632500A1 |

| Шпиндельный узел | 1973 |

|

SU458399A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Шпиндельный узел | 1985 |

|

SU1303270A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ ВРАЩЕНИЯ ДВУХРЯДНОГО РОЛИКОПОДШИПНИКА ПРИ ИМИТАЦИИ РАБОЧЕГО НАТЯГА | 2010 |

|

RU2451275C1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1999 |

|

RU2158660C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 2011 |

|

RU2465986C1 |

| СПОСОБ ДИАГНОСТИКИ И ОЦЕНКИ ВИБРОАКТИВНОСТИ СТАНКОВ, РАБОТАЮЩИХ С ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2332652C1 |

| ФРЕЗЕРНЫЙ СУППОРТ ДЛЯ ЗУБОФРЕЗЕРНЫХ СТАНКОВ | 1966 |

|

SU224278A1 |

Авторы

Даты

1982-04-23—Публикация

1980-09-10—Подача