(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО :ВЫРЕЗАНИЯ i ЭЛЕКТРОДОМ-ПРОВОЛСЖОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионного вырезания электродом-проволокой | 1982 |

|

SU1115877A1 |

| Устройство для электроэрозионной обработки электродом-проволокой | 1985 |

|

SU1291316A1 |

| Способ электроэрозионного вырезания сложноконтурных деталей с наклонными стенками | 1977 |

|

SU707744A1 |

| Устройство для электроэрозионного вырезания сложноконтурных изделий с наклонной образующей | 1976 |

|

SU618236A1 |

| Устройство для электроэрозионной обработки конических поверхностей | 1979 |

|

SU854663A1 |

| Электроэрозионный станок для вырезания контуров с наклонной образующей | 1980 |

|

SU889366A1 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ МИКРОДВИГАТЕЛЬ | 2007 |

|

RU2332583C1 |

| Устройство для электроэрозионного вырезания | 1979 |

|

SU903059A1 |

| Способ определения погрешности электроэрозионного вырезания | 1990 |

|

SU1756047A1 |

| Станок для электроэрозионной вырезки | 1977 |

|

SU637224A1 |

I

Изобретение относится к электрозрозионной обработке элекгроаом-проволокой И может быть использовано при разработке нового, либо при модернизации существующего оборудования.

Известно устройство цпя электроэрозионного вырезания электродом-проволокой, который связан с двумя подвижными опорами. Электрод проходит через направляющий элемент, жестко связанный с камерой, заполненной рабочей средой, подаваемой в зону обработки через каналы ij .

Недостатком этого устройства является то, что оно не может обеспечить надежную подачу; среды в зону резания при наклоне электрода-проволоки, что может привести к выходу ее из строя.

Цель изобретения - обеспечение надежной подачи рабочей среды в прорезь при вырезании с наклоном электродапроволоки.

Эта цель достигается тем, что устройство снабжено дополнительной камерой, размещенной на второй опоре, и выполненными в виде неполных пустотелых торов со стенками неравномерной толщины эластичными фартуками, а направляющие электрода-проволсжи и каналы аля поаачи рабочей среды выполнены в съемных фланцах камер, имеющих снаружи кольцевые проточки, на которые с натягом надеты своими утолщенными краями упомянутые фартуки так,что их утоненные

10 и снабженные по кризисам буртиками края прилегают к поверхности обрабатываемой детали, фартуки с двух сторон охватывают участки детали, прилегающие к зоне обработки, и совместно с

is прорезью образуют полость для рабочей среды и препятствуют ее свободному разливу по поверхностям обрабатываемой детали, способствуют ее более надежному проникновению в прорезь на большую

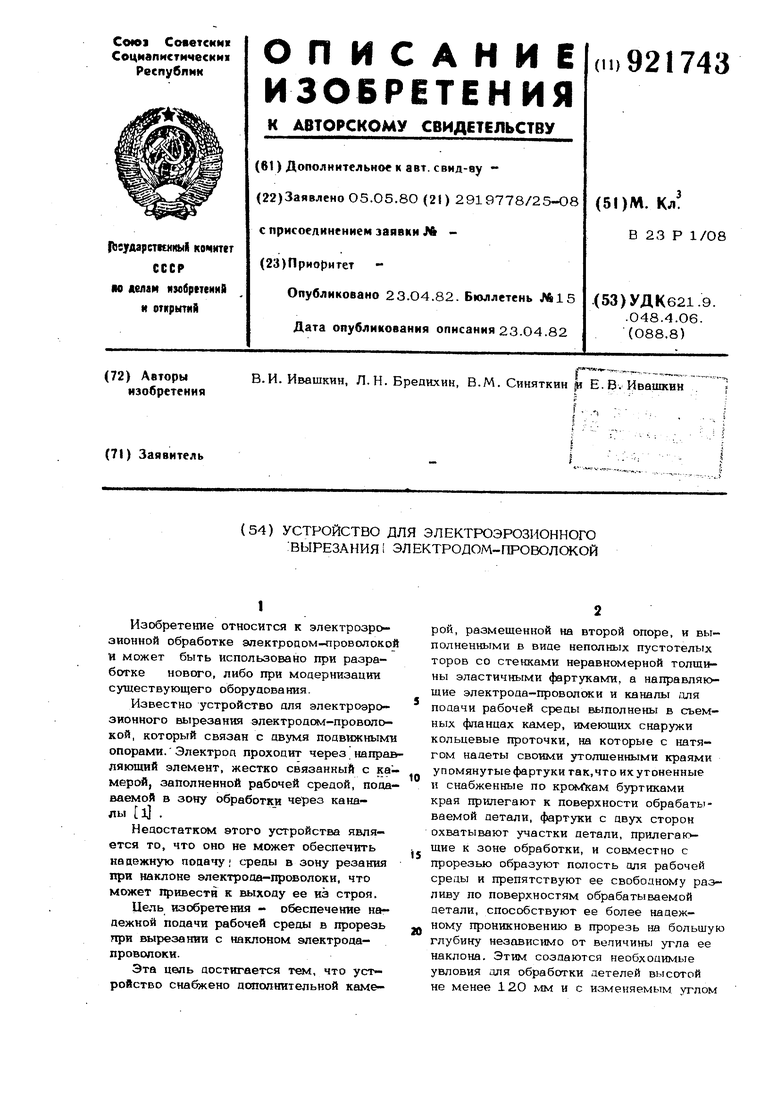

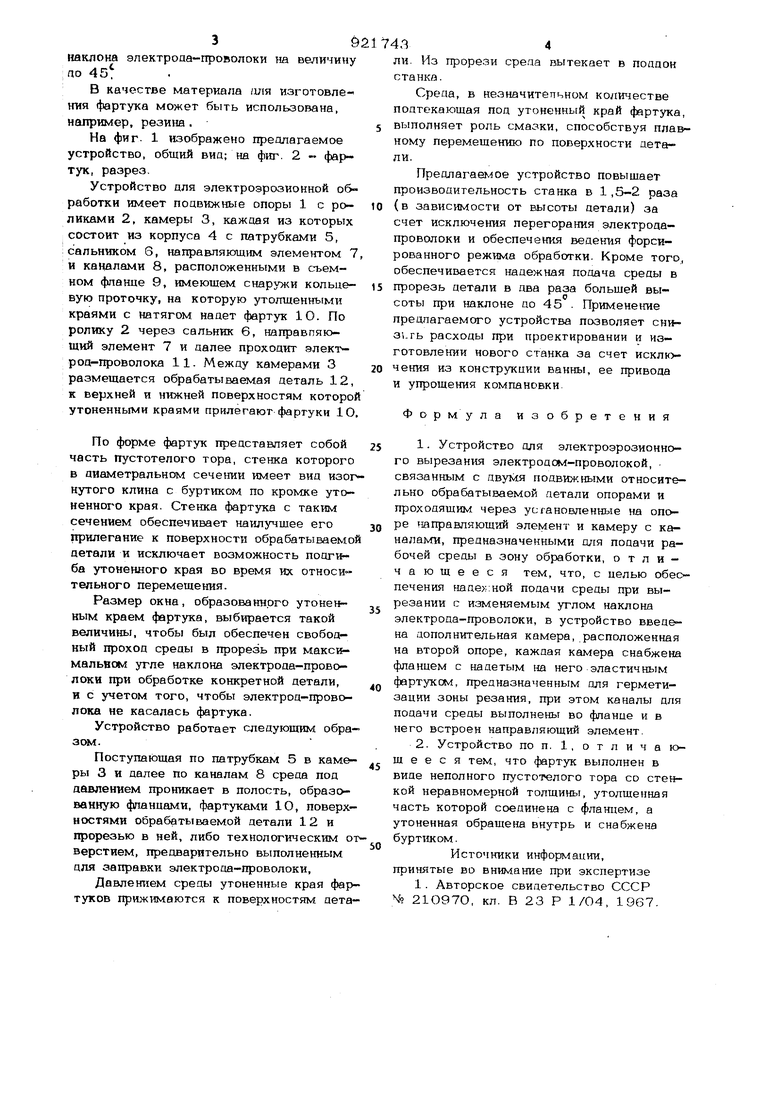

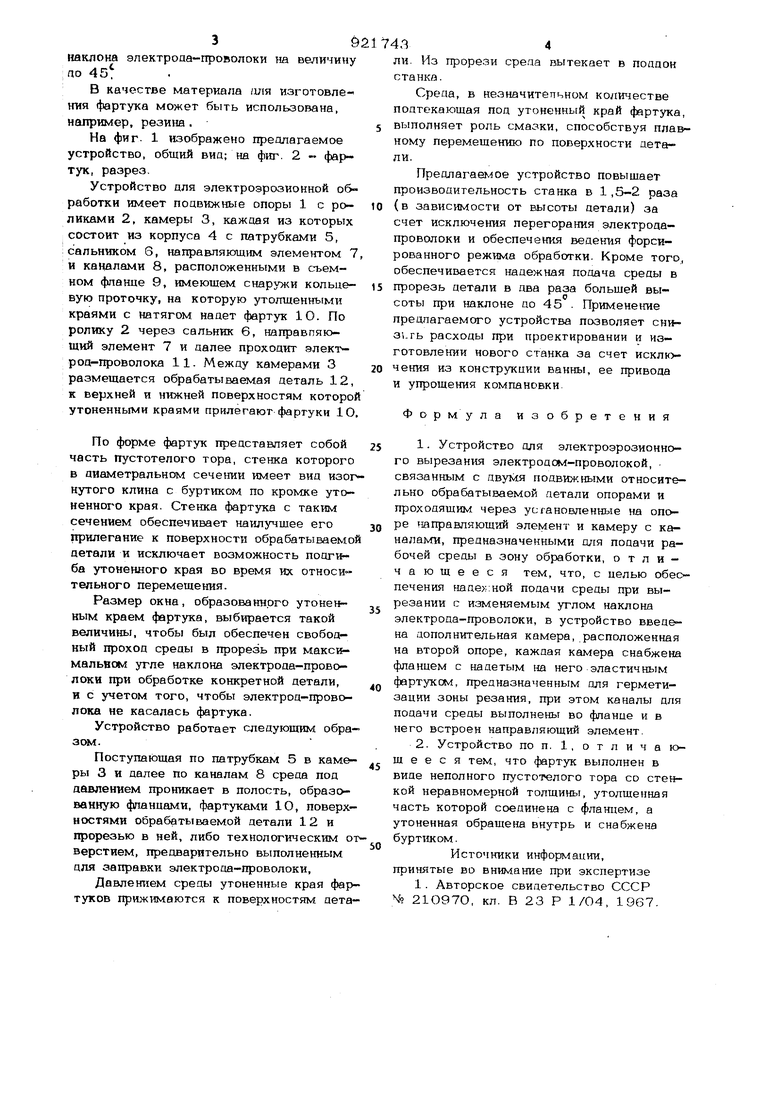

20 глубину независимо от величины угла ее наклона. Этим создаются необходимые увловия ОЛЯ обработки детелей высотой не менее 120 мм и с изменяемым углом наклона электроаа-проволоки на величину ао 45 В качестве материала для изготовлен 1гая фартука может быть использована, например, резина . На фиг. 1 изображено предлагаемое устройство, общий виа; на фиг. 2 - фартук, разрез. Устройство для электроэрозионной обработки имеет подвижные опоры 1 с роликами 2, камеры 3, кажоая из которых состоит из корпуса 4 с патрубками 5, сальником 6, направляющим элементом 7 и каналами 8, расположенными в съемном фланце 9, имеющем снаружи кольцевую проточку, на которую утолщенными краями с натягом надет фартук 10. По ролику 2 через сальник 6, направляющий элемент 7 и далее проходит электрод-проволока 11. Между камерами 3 размещается обрабатываемая деталь 12, к верхней и нижней поверхностям которо утоненными краями прилегают фартуки 1О По форме фартук представляет собой часть пустотелого тора, стенка которого в диаметральном сечении имеет вид изог нутого клина с буртиком по кромке утоненного края. Стенка фартука с таким сечением обеспечивает наилучшее его прилегание к поверхности обрабатьзваемо детали и исключает возможность подгиба утоненного края во время их относительного перемещения. Размер окна, образованного утоненным краем фартука, выбирается такой величины, чтобы был обеспечен свободный проход среды в прорезь при максимальном угле наклона электрода-проволоки при обработке конкретной детали, и с учетом того, чтобы электрод-проволока не касалась фартука. Устройство работает следующим обра зом. Поступающая по патрубкам 5 в каме ры 3 и далее по каналам 8 среда под давлением проникает в полость, образованную фланцами, фартуками 1О, поверх ностями обрабатываемой детали 1.2 к прорезью в ней, либо технологическим о верстием, предварительно выполненным для заправки электрода-проволоки. Давлением среды утоненные края фар туков прижимаются к поверхностям дета и. Из прорези среаа вытекает в поддон танка. Среда, в незначительном количестве одтекающая под утоненный край фартука, ыполняет роль смазки, способствуя плавому перемещению по поверхности детаи. Предлагаемое устройство повыщает роизводительность станка в 1,5-2 раза в зависимости от высоты детали) за чет исключения перегорания электродароволоки и обеспечения ведения форсиованного режима обработки. Кроме того, обеспечивается надежная подача среды в прорезь детали в два раза большей выСОТЫ при наклоне до 45 . Применение предлагаемого устройства позволяет снизь гь расходы при проектировании и изготовлении нового станка за счет исключения из конструкции ванны, ее привода и упрощения компановки Формула изобретения 1.Устройство для электроэрозионно- го вырезания электродом-проволокой, . связанным с двумя подвижными относительно обрабатываемой детали опорами и проходящим через установленные на опоре направляющий элемент и камеру с каналами, предназначенными для подачи рабочей среды в зону обработки, отличающееся тем, что, с целью обеспечения наде ;:ной подачи среды при вырезании с изменяемым углом наклона электрода-проволоки, в устройство введена дополнительная камера, расположенная на второй опоре, каждая камера снабжена фланцем с надетым на него эластичным фартуком, предназначенным для герметизации зоны резания, при этом каналы для подачи среды выполнены во фланце и в него встроен направляющий элемент. 2.Устройство по п. 1, отлича ющ е е с я тем, что фартук выполнен в виде неполного пустотелого тора со стенкой неравномерной толщины, утолщенная часть которой соединена с фланцем, а утоненная обращена внутрь и снабжена буртиком. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 21О97О, кл. В 23 F 1/04, 1967Ю

Авторы

Даты

1982-04-23—Публикация

1980-05-05—Подача