Изобретение относится к области машиностроения, в частности к электрочрози- онной обработке материэлбв, и может быть использовано для определения погрешности электроэрозионного вырезания электродом-проволокой

Известен способ определения максимального прогиба электрода-проволоки непосредственно на станке в процессе обработки детали с целью ввода этой погрешности в микропроцессорное устройство числового программного управления и ее коррекции.

Указанный способ автоматического измерения максимального прогиба состоит в том, что на пробном резе или на начальном прямолинейном участке отключают силовые импульсы с эрозионного промежутка и подают на него низковольтные маломощные зондирующие импульсы и отводят элек- трод-проволоку от стенки паза обрабатываемой детали до ликвидации контакта, возникшего вйиду отсутствия искровых разрядов При этом вычисляют разность координат i конечной точки внедрения и точки ликвидации контакта Величина прогиба е электрода-проволоки вычисляется из выражения:

е h + q. (1)

где q - величина межэлектродного промежутка.

Величина q может быть определена непосредственно на стенке посредством каса- ния электрода-проволоки стенок обрабатываемого паза или получена из па- мяти микропроцессорного устройства числового программного управления. Величины q в последнем случае определяются заранее при технологических испыта- йиях электроэрозионного вырезногб стйнка и записываются затем в память микропро- цессорного устройства

Максимальная величина прогиба электрода-проволоки г не дает полной информации о погрешностях связанных с прогибом, и поэтому она не дает возможности в полной мере компенсировать оптимальным способом эти погрешности. В известных работах и способах основной ошибкой является то, что не учитывается неравномерность прогиба электрода-проволоки по высоте обрабатываемой детали Проведенные исследования прогиба электрода-проволоки дали возможность определить форму электрода- проволоки и стенки паза на обрабатываемой детали в процессе обработки Уравнение профиля стенки паза и электрода-проволоки в детали имеет зид

7

1

- ах + Ьх + с Вне детали ветви электрода-проволоки прямолинейны. Максимальный прогиб е элек- трода-проволоки находится в плоскости, проходящей через середину обрабатываемой детали

При обработке внешних углов возможна полная коррекция искажения профиля обрабатываемой детали Однако при обработке внутренних углов и дуг окружностей может быть скомпенсировано только минимальное искажение профиля стенки паза, которое отсчитывается по поверхности об- рабатываемой детали.

Погрешность А обрабатываемой детали, равная разности между максимальным и минимальным искажениями профиля стенки, не может быть скомпенсирована на от- рабатываемой операции вырезания, а может быть устранена только при последующих переходах на более мягких режимах, при которых прогиб электрода-проволоки незначителен. Погрешность Д при обработ- ке внутренних углов и дуг окружностей следует принять за припуск для последующих переходов, что позволяет обеспечить минимальное время изготовления деталей

Целью изобретения является повыше- ® ние точности определения погрешностей обработки детали на электроэрозионном вырезном станке.

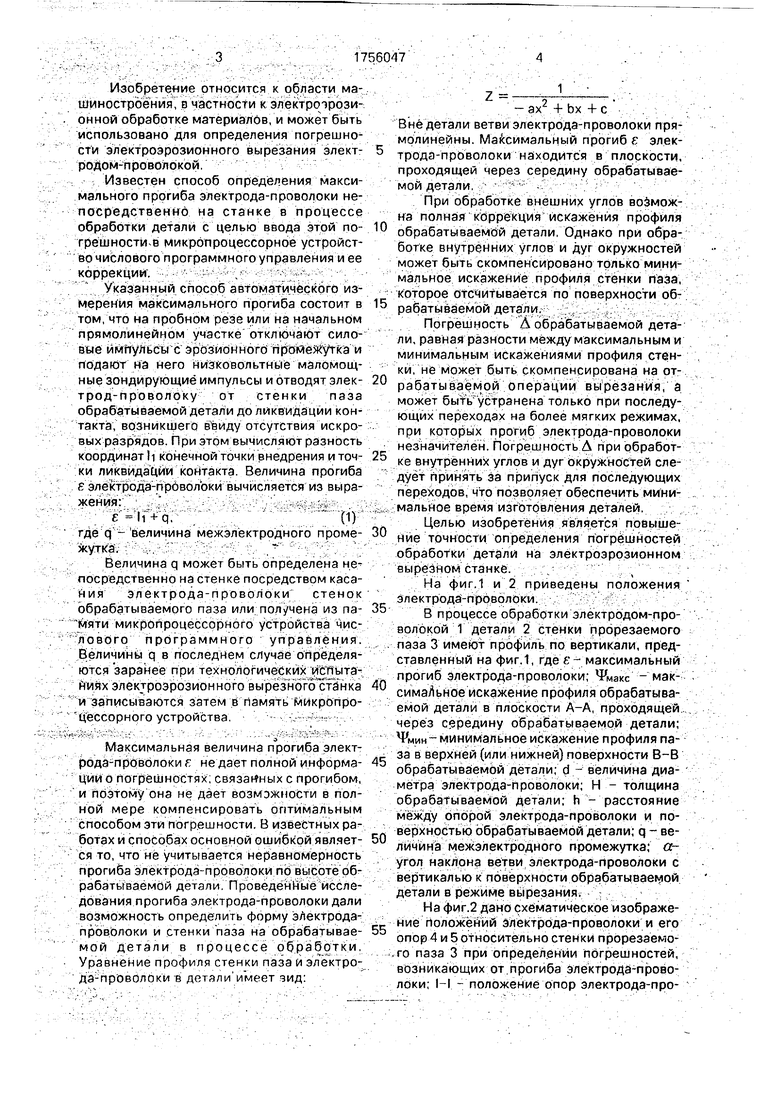

На фиг.1 и 2 приведены положения электрода-проволоки

В процессе обработки электродом-проволокой 1 детали 2 стенки прорезаемого паза 3 имеют профиль по вертикали, представленный на фиг,1, где е- максимальный прогиб электрода-проволоки; WMBKC - мак- искажение профиля обрабатываемой детали в плоскости А-А, проходящей через середину обрабатываемой детали; Ч мин минимальное искажение профиля па- ,. за в верхней (или нижней) поверхности В-В обрабатываемой детали; d - величина диаметра электрода-проволоки; Н - толщина обрабатываемой детали; h - расстояние между опорой электрода-проволоки и по- л верхностью обрабатываемой детали; q - величина межэлектродного промежутка; а- угол наклона ветви электрода-проволоки с вертикалью к поверхности обрабатываемой детали в режиме вырезания.

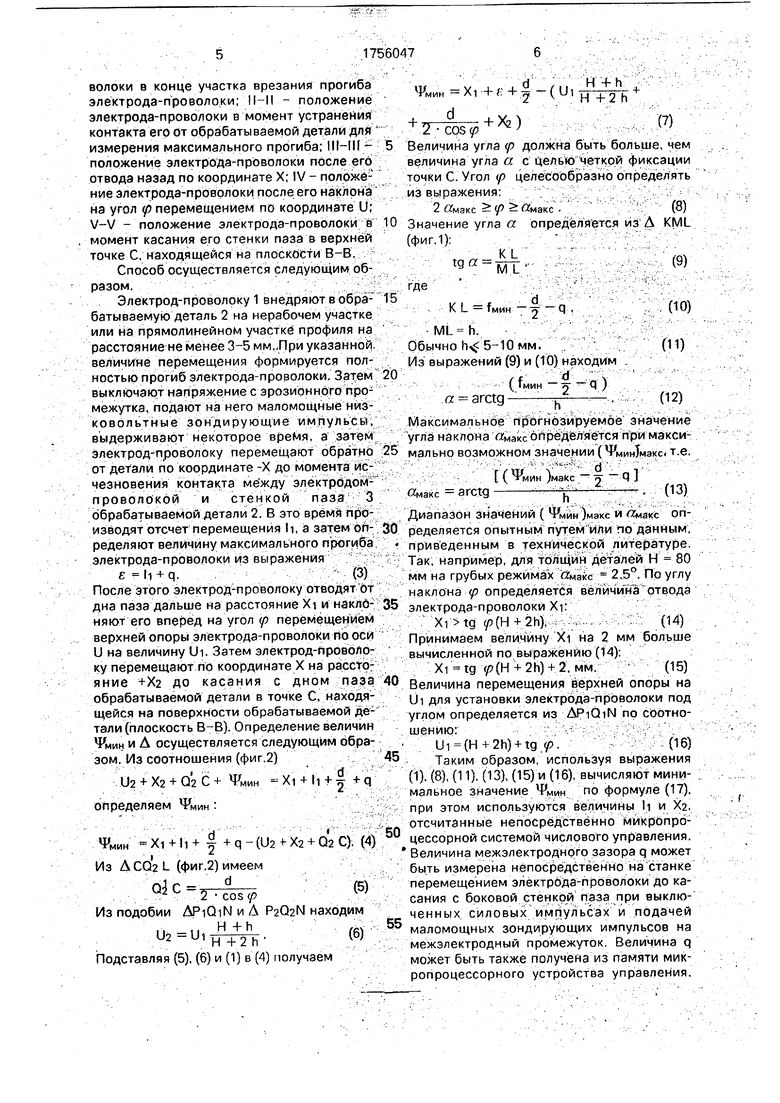

На фиг.2 дано схематическое изображе- Р ние положений электрода-проволоки и его опор 4 и 5 относительно стенки прорезаемого паза 3 при определении погрешностей, возникающих от прогиба электрода-проволоки, I-I - положение опор электрода-проволоки в конце участка врезания прогиба электрода-проволоки; Н-М - положение электрода-проволоки в момент устранения контакта его от обрабатываемой детали для измерения максимального прогиба; ИНН - положение электрода-проволоки после его отвода назад по координате X; IV - положение электрода-проволоки после его наклона на угол tp перемещением по координате U; V-V - положение электрода-проволоки е момент касания его стенки паза в верхней точке С, находящейся на плоскости В-В.

Способ осуществляется следующим образом.

Электрод-проволоку 1 внедряют в обра- батываемую деталь 2 на нерабочем участке или на прямолинейном участке профиля на расстояние не менее 3-5 мм.,При указанной величине перемещения формируется полностью прогиб электрода-проволоки. Затем выключают напряжение с эрозионного промежутка, подают на него маломощные низковольтные зондирующие импульсы, выдерживают некоторое время, а затем электрод-проволоку перемещают обратно от детали по координате -X до момента исчезновения контакта между электродом- проволокой и стенкой паза 3 обрабатываемой детали 2. В это время производят отсчет перемещения И, а затем определяют величину максимального прогиба электрода-проволоки из выражения

+ q.(3)

После этого электрод-проволоку отводят от дна паза дальше на расстояние Xi и наклоняют его вперед на угол р перемещением верхней опоры электрода-проволоки по оси U на величину UL Затем электрод-проволоку перемещают по координате X на рассто- яние +Х2 до касания с дном паза обрабатываемой детали в точке С, находящейся на поверхности обрабатываемой детали (плоскость В-В). Определение величин и А осуществляется следующим образом. Из соотношения (фиг 2)

U2 + Х2 + 0.2 С + - Xi + И +1 + q определяем

Фмин -Х1 + И+ | + q-( + Q2C). (4)

Из A CQa L (фиг.2) имеем QiC

2 cos p Из подобии APiQiN и A P2Q.2N нах

Н +h

Н +2 h Подставляя (5), (6) и (1) в (4) получаем

Н -f h

Х1-И (и1т

d

+ Хг)

(7)

0

+ Т- cos p

Величина угла р должна быть больше, чем величина угла а с целью четкой фиксации точки С. Угол (р целесообразно определять из выражения

2 СГмакс (р «макс .(8)

Значение угла а определяется из A KML (фиг 1)

tg a -

KL М L

(9)

где

К1 т„

(10)

.

Обычно h 5-10 мм. Из выражений (9) и (10) находим

( ммн - - - q ) а arctgг .

(11)

(12)

Максимальное прогнозируемое значение угла наклона «макс определяется при макси- 25 мально возможном значении (ФминТмакс. т е

Омакс arctg

( Рмин )макс - тт - q

(13)

30

35

40

45

50

55

Диапазон значений ( Фмин )макс и «макс определяется опытным путем или по данным, приведенным в технической литературе Так, например, для толщин деталей Н 80 мм на грубых режимах амакс - 2,5°. По углу наклона р определяется величина отвода электрода-проволоки Хг

Xi tg y(H + 2h).(14)

Принимаем величину Xi на 2 мм больше вычисленной по выражению (14)

p(H + 2h) + 2, мм.(15)

Величина перемещения верхней опоры на Ui для установки электрода-проволоки под углом определяется из APiQiN по соотношению:

Ui(H+2h) + tg (16)

Таким образом, используя выражения (1). (8), (11) (13), (15) и (16), вычисляют минимальное значение ФМин по формуле (17), при этом используются величины и Ха, отсчитанные непосредственно микропроцессорной системой числового управления. Величина межэлектродного зазора q может быть измерена непосредственно на станке перемещением электрода-проволоки до касания с боковой стенкой паза при выключенных силовых импульсах и подачей маломощных зондирующих импульсов на межэлектродный промежуток Величина q может быть также получена из памяти микропроцессорного устройства управления.

Кроме того, программой задается также величина диаметра электрода-проволоки. Далее определяется погрешность стенки обрабатываемого паза Л:

A e-4U,.(17)

Приравнивая Л Припуску на последующие переходы при обработке внутренних углов и дуг окружности, получаем величину минимального припуска, обеспечивающую минимальное время обработки при обеспечении точности обработки. Величина максимального искажения профиля (фиг.1 и 2) равна прогибу € . Измерение величин е и Фмин целесообразно проводить на начальном нерабочем участке врезания в обраба- тываемую деталь. Замеры могут быть осуществлены по оси Y и V, если это удобно по конфигурации детали. Можно также осуществлять измерения при совместном перемещении по осям Х и Y, тогда перемещения отсчитываются по формулам

l Xi2 + Yi2, X22 + Y22 Vui2 + Vi2 и т.д.

В качестве примера приведем экспериментальные данные при обработке нержавеющей стали толщиной Н 80 мм электродом-проволокой диаметром d 0,3 мм на серийно выпускаемом станке модели А207.86:

%акс Ј 0,53 мм. 0,25 мм,Л .0,28 мм,Ь 5 мм, q 0,03 мм, tg a 0,016, а«1°- р 2°.

Формула изобретения Способ определения погрешности электроэрозионного вырезания, возникающей в результате прогиба электрода-проволоки в

плоскости обработки, включающий измерение максимального прогиба электрода-проволоки путем отключения силовых импульсов и подачи маломощных зондирующих импульсов с последующим отводом опор электрода-проволоки в направлении, обратном направлению рабочей подачи до прерывания контакта электрода-проволоки с деталью, отличающийся тем, что, с

целью повышения точности определения погрешности, при симметричном расположении опор относительно детали вслед за измерением максимального прогиба, опоры отводят на величину Х затем электрод-проволоку наклоняют путем перемещения одной из опор в направлении рабочей подачи на величину Ui, после чего опоры перемещают в направлении рабочей подачи до касания электрода-проволоки с деталью и

фиксируют величину данного перемещения Х2, а затем определяют величину погрешности обработки А из выражения

Д Ј-ЧГмин ,ММ;

где е - величина максимального прогиба, мм;

+ |-( +

+ г4в + Гм : Xi (Н + 2h)tg f , мм;

Ui (Н + 2h)tg (р. мм; d - диаметр электрода-проволоки, мм;

Н - высота детали, мм;

h - расстояние между опорой и поверхностью детали, мм;

(р- предварительно рассчитанный максимально возможный угол наклона ветви электрода-проволоки для данных условий обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВЫРЕЗАНИЯ ЭЛЕКТРОДОМ - ПРОВОЛОКОЙ ВНУТРЕННИХ УГЛОВ КОНТУРА ДЕТАЛИ | 1992 |

|

RU2016717C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВЫРЕЗАНИЯ ВНЕШНЕГО ОСТРОГО УГЛА КОНТУРА ДЕТАЛИ | 1992 |

|

RU2012457C1 |

| Способ электроэрозионной обработки непрофилированным электродом-проволокой | 1982 |

|

SU1066770A1 |

| Способ и устройство для изготовления профиля в полузакрытом канале детали проволочным электродом-инструментом | 2016 |

|

RU2669673C2 |

| Способ электроэрозионного изго-ТОВлЕНия пАзОВ | 1979 |

|

SU829387A1 |

| Способ одновременной электроэрозионной обработки взаимно сопрягаемых деталей | 1991 |

|

SU1780951A1 |

| ИНСТРУМЕНТ ДЛЯ БЕЗОПИЛОВОЧНОЙ РЕЗКИ И ПОЛУЧЕНИЯ ФИГУРНОЙ ПОВЕРХНОСТИ ВО ВСПЕНЕННОМ МАТЕРИАЛЕ | 2005 |

|

RU2289503C2 |

| Способ электроэрозионной обработки | 1987 |

|

SU1562076A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ С НЕПОДВИЖНОЙ ОБРАБАТЫВАЕМОЙ ДЕТАЛЬЮ | 1992 |

|

RU2071884C1 |

| Способ электроэрозионной вырезки | 1985 |

|

SU1340950A1 |

Использование: определение погрешности отгиба проволочного электрода-инструмента при электроэрозионной вырезке. Сущность изобретения: электрод-проволоку 1 внедряют в обрабатываемую деталь 2 на расстояние 3-5 мм, затем, выключив сиВ ловые импульсы, подают малЬмощныё зондирующие импульсы и перемещают электрод-проволоку 1 в обратном направлении до момента прерывания контактас деталью. По данному перемещению определяют симальный прогиб элёктрдда-прбвблокй е . После этого электрод-проеблЬку отводят на расстояние Xi и наклойяют на угол перемещением одной из опор на величину UL Затем направляющие 4 и 5 одновременно перемещают на расстояние Ха до касания элёктродом-проволЬкой 1 детали 2 в точке С По величине этого перемещения рассчитывают Фмин , а затем определяют искомую погрешность Л е-Ч;мин .2 ил. Ъ Ј VI сл о g Ч Фи.2

Фиг.1

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-23—Публикация

1990-03-05—Подача