(54) ОПРАВКА ДЛЯ НАМОТКИ ДЛИННОМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

I

Изобретение относится к изготов- . лениям деталей, например, из стеклопластиков и других композиционных материалов методом намотки, и может . найти широкое применение в самолетостроении, ракетостроении, судостроении.

Известны оправки,/изготовленние из металла, пластика или керамики. Они могут быть разрушаемые, разборные, надувные.

Разрушаемые оправки могут быть применены только один раз, они непрйк- тичны, сложны из-за дополнительной усиливающей арматуры. - :

Надувные оправки не дают точности, размеров и сложны по конструкций. Разборные сегментные оправки сложны по конструкции и требуют больших затрат на изготовление..

Наиболее близкой по технической сущности к изобретению является оправка для намотки длинномерных композиционных материалов, выполненная в виде разъемного каркаса, смонтированного на двух полуосях посредством продольных и поперечных стяжек, и металлической обечайки, установленной на каркасе tl

Недостатком известной конструкции является сложность конструкции и ее значительный вес.

Цель - упрощение конструкции.

Цель достигается тем, что в оправке для намотки длинномерных композиционных

10 материалов, выполненной в виде разъемного каркаса, смонтированного на двух полуосях посредством продольных и поперечных стяжек и металлической обечайки, установленной на каркасе, наруж15ная поверхность каркаса выполнена по форме обечайки, а обечайка выполнена плаваю1Йей и смонтирована на каркасе посредством упругих прокладок. При этом, каркас выполнен из набора де20ревянных брусьев.

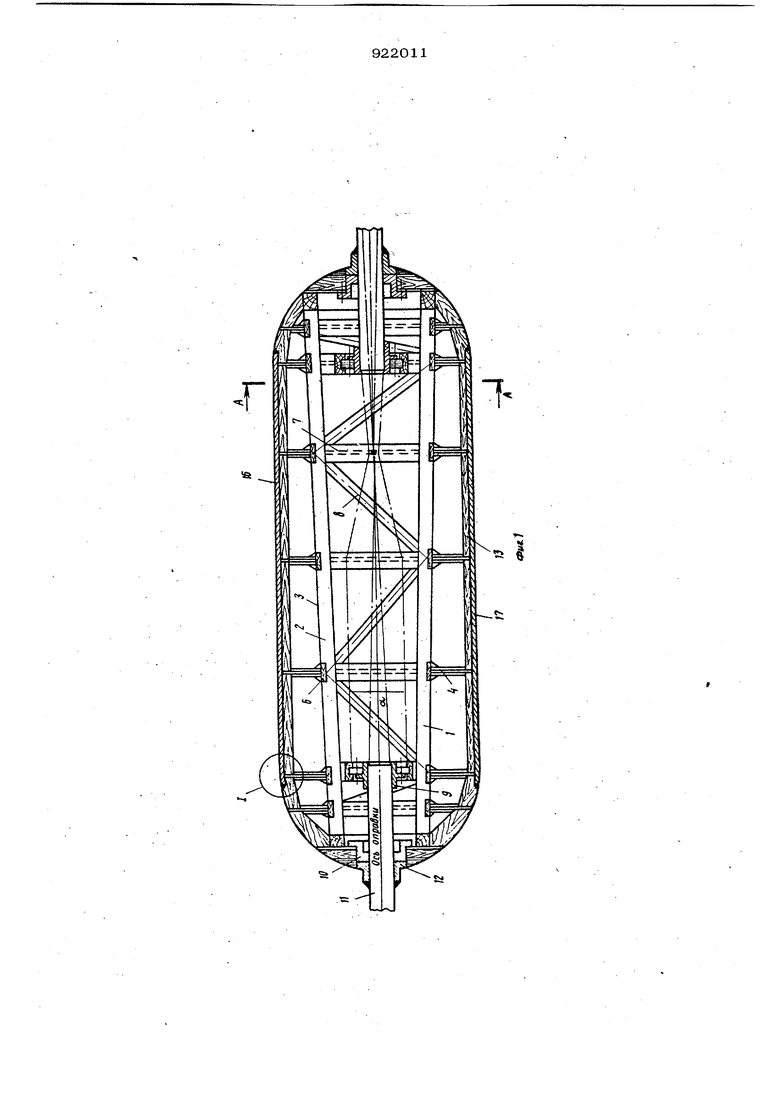

На фиг. 1 представлена оправка,общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1 (крепление обечайки на каркасе) ; на фиг. 4 - узел на фиг. 2 (стык обшивок). Оправка содержит каркас, состоящий из продольных элементов 1 и 2, плоскости которых совпадают с базой 3., на которых установлены шпангоуты 4, прикрепленные к продольным элементам 1 и 2 брусьями 5 и 6. Между собой продольные элементы связань раскосами 7 и 8. (Внутри каркаса закреплены болтам направляющие втулки 9 и 10, в которых установлены полуоси Не фланцами 12 Снаружи каркас обшит продольными деревянными брусьями 13, причем, годичные кольца в сечении бруса расположены наружу для уменьшения количества трещин по периметру в процессе нагрева оправки и изделия. На наружной поверхности каркаса шурупами 14 через компенсирующие шайбы 15 закреплены плавающие обечайки 16 и 17. Компенсирующий заполнитель 18 служит для обеспечения температурного.линейного расширения обечайки. Работа ведется следующим образом. В собранный контур оправки во втулки 9 и 10 вставляют полуоси 11 и.закрепляют их фланцами 12 Далее устанавливают оправку на намоточный стано и ведется процесс намотки. По окончани намотки полуоси 11 снимаются и оправка помещается в автоклав, где происходит предварительная фиксация детали, при этом нагрев доводится до температуры . При нагреве происходит линейное расширение обечаек 16 и 17, компенсирующие шайбы 15 и компенсирующий заполнитель 18 сжимаются, позволяя перемещаться обечайке. После снятия температуры все возвращается в исходное положение, а коробление обечаек практически отсутствует. Такое выполнение оправки позволяет изготавливать крупногабаритные детали с заданным малым углом намотки с высокой точностью. Конструкция оправки при этом отличается достаточной простотой. Формула изобретения 1.Оправка для намотки длинномерных композиционных материалов, вьшол- ненная в виде разъемного каркаса, смонтированного на двух полуосях посредством продольных и поперечных стяжек и металлической обечайки, установленной на каркасе, отличающаяся тем, что, с целью упрощения конструкции, наружная поверхность каркаса выполнена по форме обечайки, а обечайка вьшолнена плавающей и смонтирована на каркасе посредством упругих прокладок. 2.Оправка по п. 1, о т л и ч а ю щ а я с я тем, что каркас выполнен из набора деревянных брусьев. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 461840, кл. В 29D 23/12, 1973. (прототип).

922011 /)-/1

Фиг. 2

18 / / /G I ./

Авторы

Даты

1982-04-23—Публикация

1980-09-02—Подача