О5

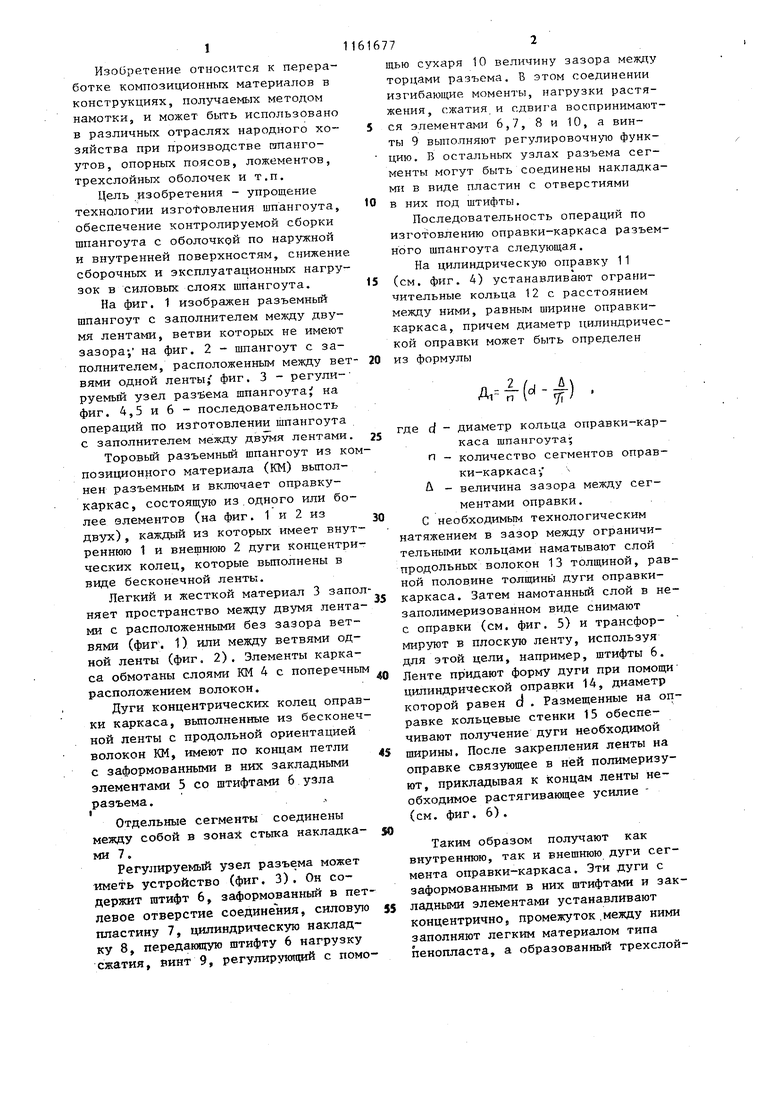

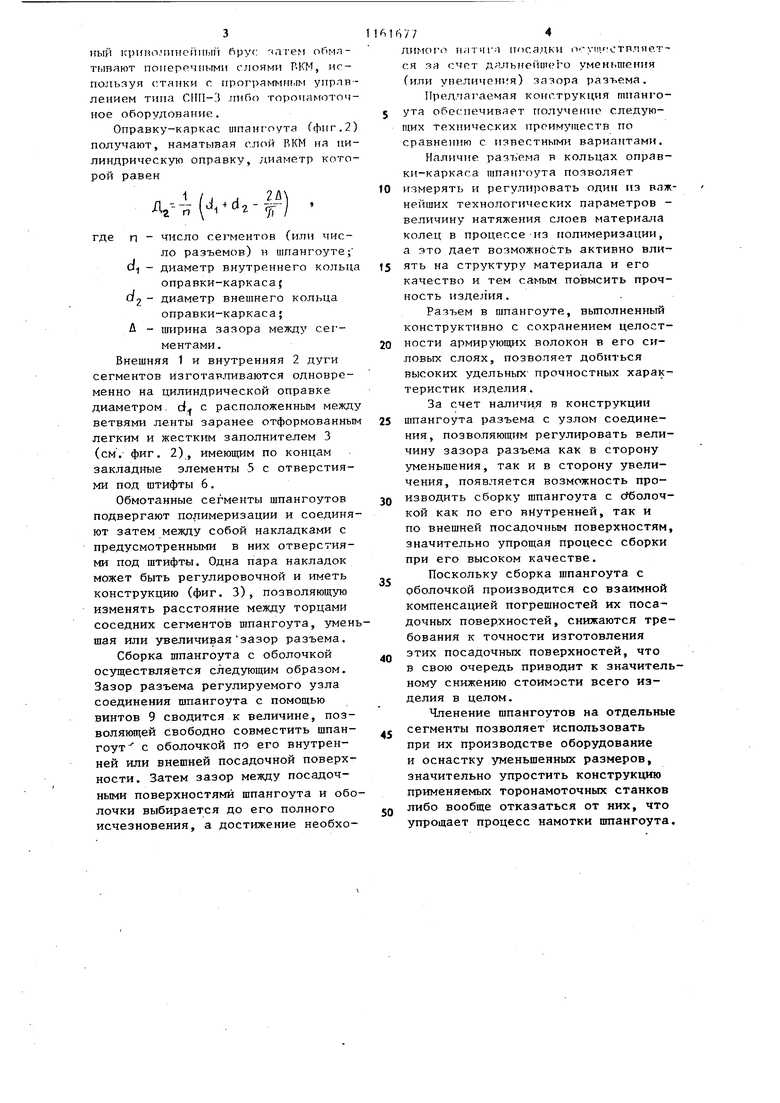

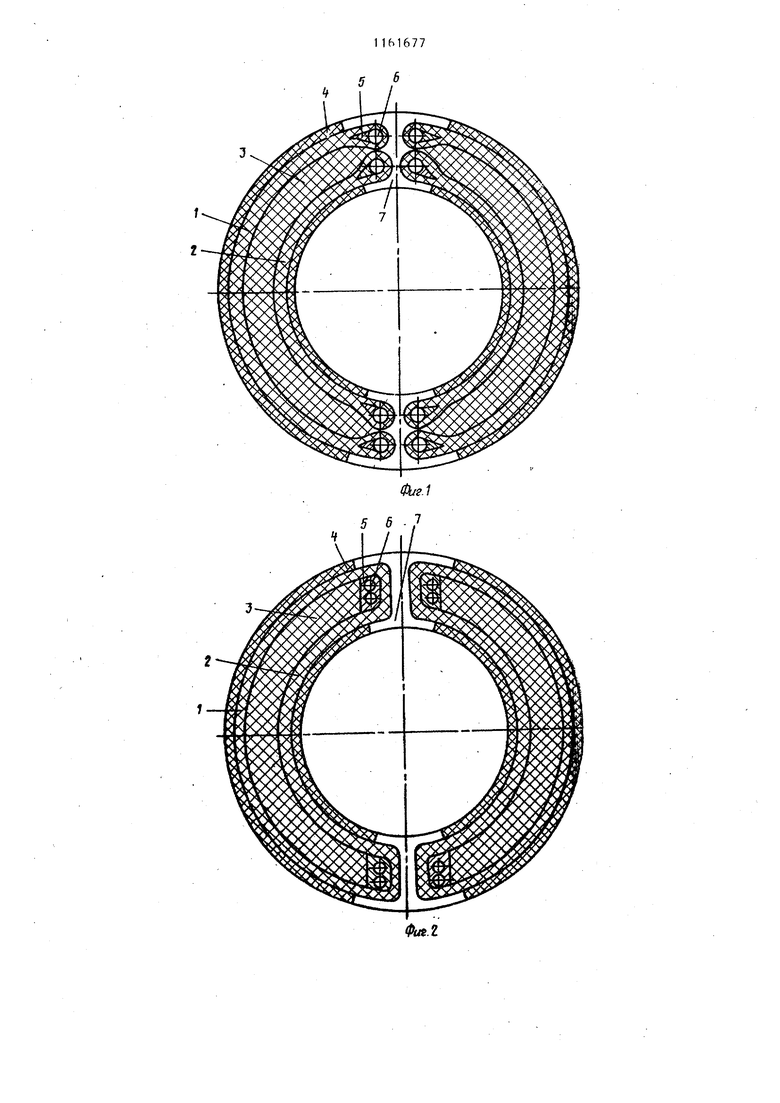

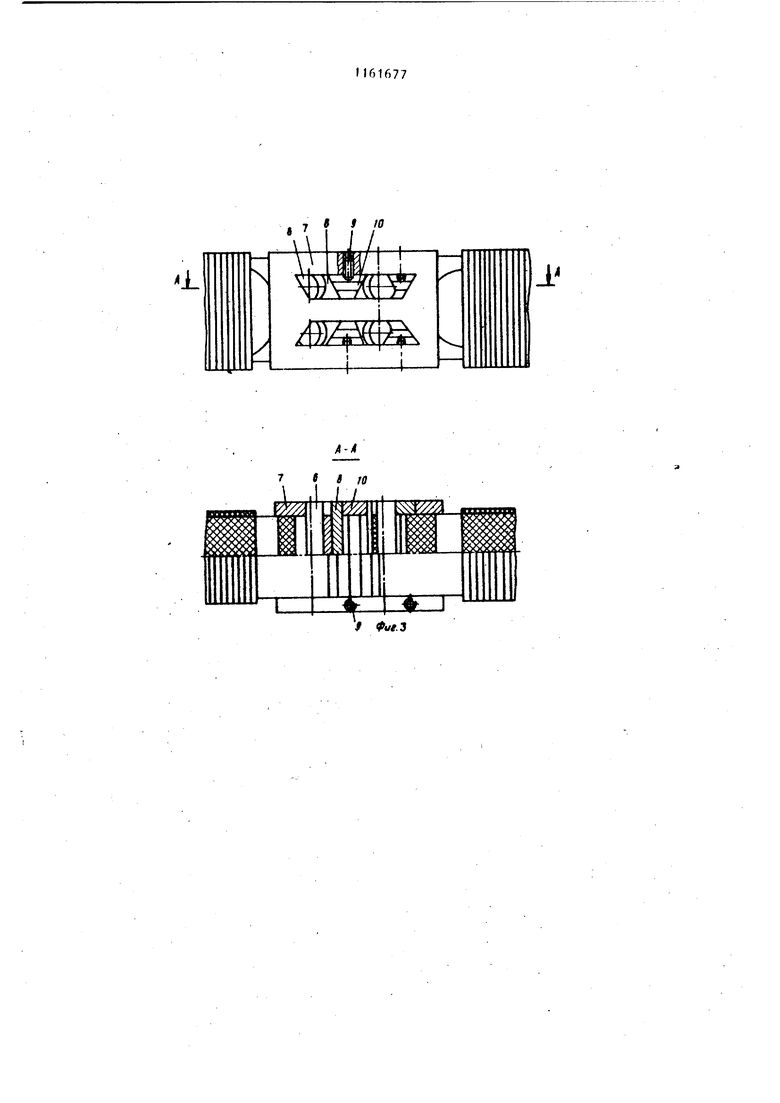

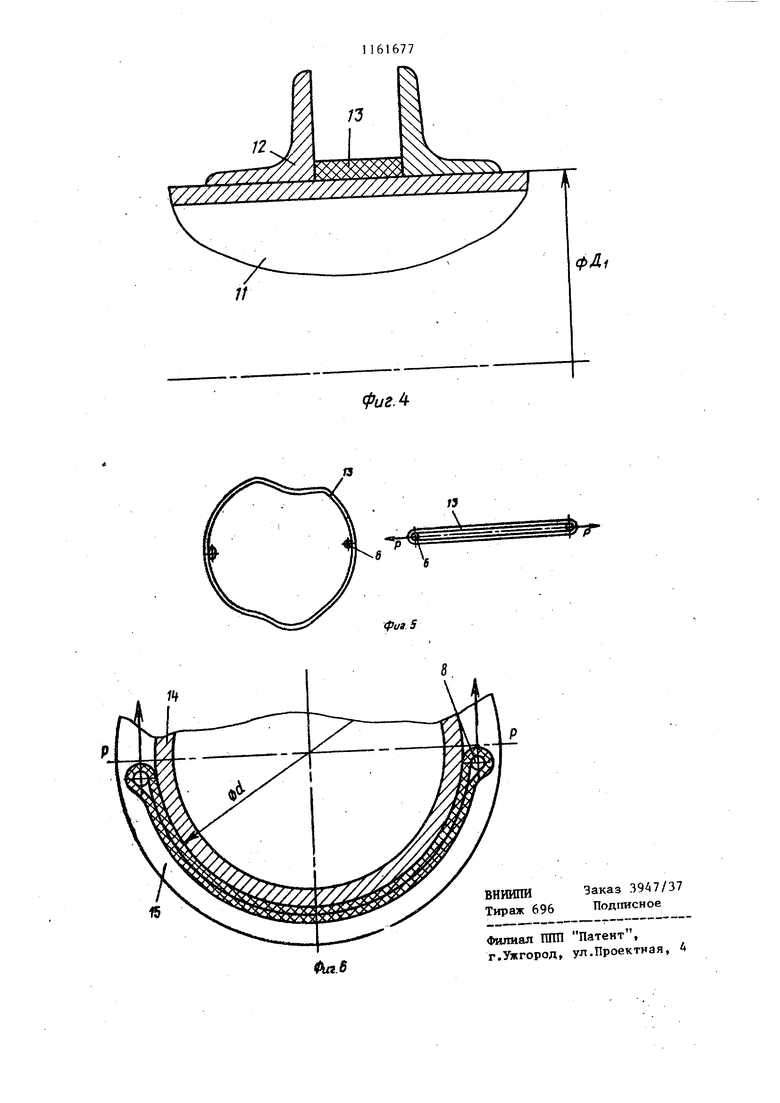

О5 -vl 1Изобретение относится к переработке композиционных материалов в конструкциях, получаемых методом намотки, и может быть использовано в различных отраслях народного хозяйства при производстве гапангоутов, опорных поясов, ложементов, трехслойных оболочек и т.п. Цель изобретения - упрощение технологии изготовления шпангоута, обеспечение контролируемой сборки шпангоута с оболочкой по наружной и внутренней поверхностям, снижение сборочных и эксплуатационных нагрузок в силовых слоях шпангоута, На фиг. 1 изображен разъемный шпангоут с заполнителем между двумя лентами, ветви которых не имеют зазора-, на фиг. 2 - шпангоут с заполнителем, расположенным между вет вями одной ленты; фиг. 3 - регупируемый узел шпангоута на фиг. 4,5 и 6 - последовательность операций по изготовлении шпангоута с заполнителем между двумя лентами Торовый разъемный шпангоут из ко позиционного материала (КМ) вьшолнен разъемным и включает оправкукаркас, состоящую из.одного или более елементов (на фиг. 1 и 2 из двух), каждый из которых имеет внут реннюю 1 и внешнюю 2 дуги концентри ческих колец, которые выполнены в виде бесконечной ленты. Легкий и жесткой материал 3 запо няет пространство между двумя лента ми с расположенными без зазора ветвяю (фиг. 1) или между ветвями одной ленты (фиг. 2). Элементы каркаса обмотаны слоями КМ 4 с поперечны расположением волокон, Дуги концентрических колец оправ ки каркаса, вьтолненные из бесконеч ной ленты с продольной ориентацией волокон КМ, имеют по концам петли с заформованными в них закладными элементами 5 со штифтами 6 узла разъема. Отдельные сегменты соединены между собой в стыка накладками 7. Регулируемый узел разъема может иметь устройство (фиг, 3). Он содержит штифт 6, заформованный в пет левое отверстие соединения, силовую пластину 7, цилиндрическую накладку 8, передающую штифту 6 нагрузку сжатия, винт 9, регулирующий с помо 772 щью сухаря 10 величину зазора между торцами разъема. В этом соединении изгибающие моменты, нагрузки растяжения, сжатия и сдвига воспринимаются элементами 6,7, 8 и 10, а винты 9 выполняют регулировочную функцию. В остальных узлах разъема сегменты могут быть соединены накладками в виде пластин с отверстиями в них под штифты. Последовательность операций по изготовлению оправки-каркаса разъемного шпангоута следующая. На цилиндрическую оправку 11 (см. фиг. 4) устанавливают ограничительные кольца 12 с расстоянием между ними, равным ширине оправкикаркаса, причем диаметр цилиндрической оправки может быть определен из формулы Arf(-l-) . где d - диаметр кольца оправки-каркаса шпангоута л - количество сегментов оправки-каркаса-, U - величина зазора между сегментами оправки. С необходимым технологическим натяжением в зазор между ограничительными кольцами наматывают слой продольных волокон 13 толщиной, равной половине толщины дуги оправкикаркаса. Затем намотанный слой в незаполимеризованном виде снимают с оправки (см. фиг. 5) и трансформируют в плоскую ленту, используя для этой цели, например, штифты 6. Ленте придают форму дуги при помощи цилиндрической оправки 14, диаметр которой равен d . Размещенные на оправке кольцевые стенки 15 обеспечивают получение дуги необходимой ширины. После закрепления ленты на оправке связующее в ней полимеризуют, прикладывая к концам ленты необходимое растягивающее усилие (см. фиг. 6). Таким образом получают как внутреннюю, так и внешнюю дуги сегмента оправки-каркаса. Эти дуги с заформованными в них штифтами и закладными элементами устанавливают концентрично, промежуток.между ними заполняют легким материалом типа пенопласта, а образованный трехслойиый крипо.чниейпьп брус; члгем обматывают потгерпчпыми слоями Р-КМ, используя {.тапки с nporpaNfMHhiM управлением типа СЛ1П-3 .riTi6o тopoнa toтoч ное оборудование.

Оправку-каркас шпангоута (фпг.2) получают, наматывая слой ВКМ на цилиндрическую оправку, диаметр которой равен

А 2Д

г-п (1

+ п - число сегментов (или число разъемов) н шпангоуте; и - диаметр внутреннего кольца

оправки-каркаса 5 С/2 - диаметр внешнего кольца

оправки-каркаса; Д - ширина зазора между сегментами.

Внешняя 1 и внутренняя 2 дуги сегментов изготаяливаются одновременно на цилиндрической оправке диаметром. cf. с расположенным между ветвями ленты заранее отформованным легким и жестким заполнителем 3 (см. фиг. 2), имеющим по концам заклад1-гые элементы 5 с отверстиями под штифты 6.

Обмотанные сегменты шпангоутов подвергают полимеризации и соединяют затем между собой накладками с предусмотренными в них отверстиями под штифты. Одна пара накладок может быть регулировочной и иметь конструкцию (фиг. 3), позволяюш:ую изменять расстояние между торцами соседних сегментов шпангоута, уменьшая или увеличиваязазор разъема.

Сборка шпангоута с оболочкой осуществляется следующим образом. Зазор разъема регулируемого узла соединения шпангоута с помощью винтов 9 сводится к величине, позволяющей свободно совместить шпангоут с оболочкой по его внутренней или внешней посадочной поверхности. Затем зазор между посадочными поверхностями шпангоута и оболочки выбирается до его полного исчезновения, а достижение необхо1 в 16 у;4

лимсио нлпи; посадки ги;-у1 1стпляе -ся за счпт дяльирйшего умен.шения (или увеличения) зазора разъема.

Предлагаемая кон1-.трукц 1я гппанго5 ута обеспечивает полуменио следующих технических преимуществ по сравнению с известными вариантами.

Наличие pa37jeMa в кольцах оправки-каркаса шпангоута позволяет 10 измерять и регулировать один из важнейших технологических параметров величину натяжения слоев материала колец в процессе из полимеризации, а это дает возможность активно влиf5 ять на структуру материала и его качество и тем повысить прочность издeJiия.

Разъем в шпангоуте, выполненный конструктивно с сохранением целостности армирующих волокон в его силовых слоях, позволяет добиться высоких удельных прочностных характеристик изделия.

За счет наличия в конструкции 25 шпангоута разъема с узлом соединения, позволяющим регулировать величину зазора разъема как в сторону уменьшения, так и в сторону увеличения, появляется возможность производить сборку шпангоута с с№олочкой как по его внутренней, так и по внешней посадочным поверхностям, значительно упрощая процесс сборки при его высоком качестве.

Поскольку сборка шпангоута с оболочкой производится со взаимной компенсацией погрешностей их посадочных поверхностей, снижаются требования к точности изготовления Q этих посадочных поверхностей, что в свою очередь приводит к значительному снижению стоимости всего изделия в целом.

Членение шпангоутов на отдельные сегменты позволяет использовать при их производстве оборудование и оснастку уменьшенных размеров, значительно упростить конструкцию применяемых торонамоточных станков eg либо вообще отказаться от них, что упрощает процесс намотки шпангоута.

9 f to

в 7

V7V

ll

| название | год | авторы | номер документа |

|---|---|---|---|

| Торовый опорный шпангоут из композиционного материала | 1982 |

|

SU1081309A1 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| Способ изготовления кольцевых шпангоутов сложного профиля | 1987 |

|

SU1456524A1 |

| Торовый опорный шпангоут | 1979 |

|

SU870633A1 |

| КОРПУС ДЛЯ ВНЕШНЕГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2441798C1 |

| Разборная оправка для изготовления крупногабаритных оболочек из композиционных материалов | 2016 |

|

RU2629082C1 |

| Пустотелый кольцевой шпангоут из композиционных волокнистых материалов | 1985 |

|

SU1285129A1 |

| ВЛАГОЗАЩИЩЕННЫЙ КОНТЕЙНЕР ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2518690C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| Торовый опорный шпангоут | 1979 |

|

SU870634A1 |

ТОРОВЫЙ ОПОРНЫЙ ШПАНГОУТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, имеющий прямоугольное поперечное сечение и образованньй чередующимися слоями непрерывных армирующих волокон кольцевой намотки, содержащий оправку-каркас из двух концентрично расположенных колец, зазор между которьал заполнен легким и жестким материалом, отличающийс я тем, что, с целью упрощения технологии изготовления, обеспечения контролируемой сборки с оболочкой по наружной и внутрейней поверхностям, снижения сборочных и эксплуатационных нагрузок в силовых слоях шпангоута, он вьтолнен разъемным из одного или нескольких элементов, а ;концентрические кольца оправкикаркаса вьшолнены в виде бесконечной ленты, имеющей по краям петли с заформованными в них штифтами уз(О ла разъема, причем заполнитель оправки-каркаса расположен между ветвями одной ленты или между двумя лентами с расположенными зазора ветвями.

| Ф.Уилсон | |||

| Оснащение сайолетного и ракетного производства | |||

| М.: Машиностроение, 1967, с | |||

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| Торовый опорный шпангоут | 1979 |

|

SU870633A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-06-15—Публикация

1983-12-14—Подача